一种印刷用全自动烫金机的制作方法

1.本技术涉及烫金设备的领域,尤其是涉及一种印刷用全自动烫金机。

背景技术:

2.目前,烫金机是完成烫金工艺的设备,烫金工艺是一种不用油墨的印刷工艺,烫金是指在一定的温度和压力下将电化铝箔烫印到承印物表面的工艺过程。但是,烫金机对不同厚度的印刷品进行烫金时,由于印刷品与铝箔的间距改变,烫金机在下压铝箔时,铝箔会形变过度,导致对铝箔的品质产生影响,最终影响印刷品烫金后的品质。

技术实现要素:

3.为了使烫金机在对不同厚度的印刷品烫金时仍能使烫金后的印刷品保持在较高的品质,本技术提供一种印刷用全自动烫金机。

4.本技术提供的一种印刷用全自动烫金机,采用如下的技术方案:

5.一种印刷用全自动烫金机,包括烫金机构与烫金台,所述烫金机构位于所述烫金台上方,所述烫金台上方两侧分别设有放卷杆与收卷杆,所述放卷杆与所述收卷杆分别用于放卷与收卷铝箔,所述烫金台两侧壁分别连接有调节组件,所述调节组件用于调节铝箔与所述烫金台的间距,所述烫金台的进料端设有检测组件,所述检测组件用于检测印刷品的厚度并输出厚度信号,所述检测组件电连接有控制器,所述控制器与所述调节组件、所述烫金机构电连接,所述控制器响应于厚度信号并输出调节信号,所述调节组件响应于调节信号并调节铝箔与所述烫金台的间距,所述烫金机构响应于调节信号并调整下压行程。

6.通过采用上述技术方案,当印刷品从烫金台的进料端经过时,检测组件对印刷品的厚度进行检测并向控制器输送厚度信号,控制器接收厚度信号并向调节组件输送调节信号,调节组件响应于调节信号并调节铝箔基于烫金台表面的高度,以此可固定铝箔与印刷品的间距,同时控制器根据厚度信号调节烫金机构下压的行程,以此可固定烫金机构对印刷品的压力,可使烫金机在对不同厚度的印刷品烫金时仍能使烫金后的印刷品保持在较高的品质。

7.优选的,所述调节组件包括上辊筒、下辊筒、升降板与驱动件,所述上辊筒的长度方向与所述下辊筒的长度方向均与所述烫金台的长度方向平行,所述上辊筒位于所述下辊筒的上方且两者的两端均与所述升降板转动连接,所述驱动件与所述升降板连接,用于调节所述升降板的高度。

8.通过采用上述技术方案,铝箔从上辊筒与下辊筒之间穿过,控制器控制驱动件调节升降板的高度,以此可调节上辊筒与下辊筒之间的铝箔的高度,进而调节铝箔与印刷品的间距,烫金机构在下压铝箔时,可降低铝箔的形变程度,可提高烫金机构对印刷品的烫金效果。

9.优选的,所述检测组件包括激光测厚仪,所述激光测厚仪位于所述烫金台的进料端,印刷品经过所述激光测厚仪的上下感应端,所述激光测厚仪与所述控制器电连接,所述

激光测厚仪用于检测印刷品的厚度并输出厚度信号。

10.通过采用上述技术方案,印刷品通过激光测厚仪的上下感应端时,激光测厚仪可检测印刷品的厚度,以此可向控制器输送厚度信号,检测方式简单,检测精度高,可提高调节组件与烫金机构的调节精度,以此提升印刷品烫金后的品质。

11.优选的,所述检测组件包括红外测厚仪,所述红外测厚仪位于所述烫金台的进料端上方,所述红外测厚仪的感应端与所述烫金台顶面相对,所述红外测厚仪与所述控制器电连接,所述红外测厚仪用于检测印刷品的厚度并输出厚度信号。

12.通过采用上述技术方案,印刷品通过红外测厚仪的感应端时,红外测厚仪可检测印刷品的厚度,以此可向控制器输送厚度信号,检测方式简单,检测精度高。

13.优选的,所述烫金台的出料端连接有收集组件,所述收集组件用于收集印刷品。

14.通过采用上述技术方案,烫金机构对印刷品烫金后可通过收集组件收集,可方便对烫金后的印刷品运输。

15.优选的,所述收集组件包括收集台与传感器,所述收集台与所述烫金台连接,所述传感器位于所述收集台顶面,所述传感器用于检测所述收集台上是否具有印刷品,所述收集台两侧分别连接有气缸与收集框,所述气缸用于将所述收集台上的印刷品推入所述收集框中,所述传感器、所述气缸均与所述控制器电连接,当所述收集台上具有印刷品时,所述传感器输出检测信号,所述控制器响应于检测信号并输出控制信号,所述气缸响应于控制信号并推动印刷品。

16.通过采用上述技术方案,印刷品从烫金台运输至收集台后,传感器检测到收集台上的印刷品时,向控制器输送检测信号,控制器可根据检测信号控制气缸推动收集台上的印刷品至收集框中。

17.优选的,所述传感器采用光敏传感器,当印刷品位于所述光敏传感器上方时,所述光敏传感器输出检测信号。

18.通过采用上述技术方案,印刷品从烫金台运输至收集台后,印刷品位于光敏传感器上方后,光敏传感器检测到的光照发生变化,以此向控制器输送检测信号。

19.优选的,所述传感器采用压力传感器,当印刷品位于所述压力传感器上方时,所述压力传感器输出检测信号。

20.通过采用上述技术方案,印刷品从烫金台运输至收集台后,印刷品位于压力传感器上方后,压力传感器检测到印刷品的压力,以此向控制器输送检测信号。

21.综上所述,本技术包括以下至少一种有益技术效果:

22.1.检测组件对印刷品的厚度进行检测并向控制器输送厚度信号,控制器接收厚度信号并向调节组件输送调节信号,调节组件响应于调节信号并调节铝箔基于烫金台表面的高度,以此固定铝箔与印刷品的间距,同时控制器根据厚度信号调节烫金机构下压的行程,以此固定烫金机构对印刷品的压力,可使烫金机在对不同厚度的印刷品烫金时仍能使烫金后的印刷品保持在较高的品质;

23.2.铝箔从上辊筒与下辊筒之间穿过,控制器控制驱动件调节升降板的高度,以此可调节上辊筒与下辊筒之间的铝箔的高度,进而调节铝箔与印刷品的间距,烫金机构在下压铝箔时,可降低铝箔的形变程度,可提高烫金机构对印刷品的烫金效果;

24.3.印刷品通过激光测厚仪的上下感应端时,激光测厚仪可检测印刷品的厚度,以

此可向控制器输送厚度信号,检测方式简单,检测精度高,可提调节组件与烫金机构的调节精度,以此提升印刷品烫金后的品质。

附图说明

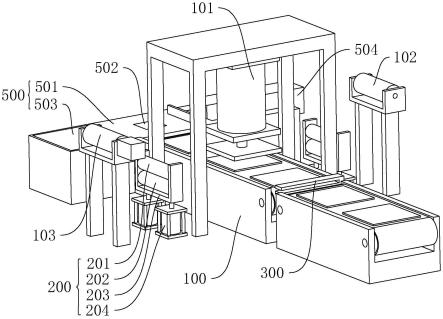

25.图1是本技术实施例1的整体结构示意图。

26.图2是本技术实施例1的整体结构俯视图。

27.图3是本技术实施例2的整体结构示意图。

28.图4是本技术实施例2的整体结构俯视图。

29.附图标记说明:

30.100、烫金台;101、烫金机构;102、放卷杆;103、收卷杆;

31.200、调节组件;201、上辊筒;202、下辊筒;203、升降板;204、驱动件;

32.300、激光测厚仪;

33.400、红外测厚仪;

34.500、收集组件;501、收集台;502、传感器;503、收集框;504、气缸。

具体实施方式

35.以下结合全部附图对本技术作进一步详细说明。

36.本技术实施例公开一种印刷用全自动烫金机。

37.实施例1:

38.参照图1与图2,印刷用全自动烫金机包括烫金台100、烫金机构101、调节组件200、检测组件与控制器,烫金机构101位于烫金台100正上方,调节组件200有两组且分别位于烫金台100的两侧,铝箔位于烫金机构101与烫金台100之间且位于印刷品上方,烫金机构101用于对烫金台100上的印刷品进行烫金,检测组件位于烫金台100的一端,用于检测印刷品的厚度并输出厚度信号,控制器与烫金机构101、调节组件200、检测组件电连接,控制器响应于厚度信号并控制调节组件200调节铝箔与印刷品的间距,控制器响应于厚度信号并控制烫金机构101的下压行程,以此可固定铝箔与印刷品的间距,固定烫金机构101对印刷品的压力。

39.烫金台100呈长方体状,其两端分别为进料端与出料端,烫金台100顶部安装有传送带,用于将印刷品从进料端传送至出料端。烫金台100的进料端安装有输送架,输送架顶部连接有输送带,印刷品从输送带运输至烫金台100的进料端。印刷品在传送带与输送带上均匀间隔分布,且传送带与输送带以相同速度并匀速输送印刷品。

40.烫金台100的出料端安装有收集组件500,收集组件500包括收集台501与收集框503,收集台501呈长方体状,收集框503位于收集台501的一侧,收集台501的另一侧设置有气缸504,气缸504水平设置且其活塞杆的长度方向垂直于烫金台100的长度方向。气缸504的活塞杆连接有推板,推板呈长方体板状,其长度方向与烫金台100的长度方向一致。收集台501顶部设有传感器502,传感器502用于检测收集台501顶部是否存在印刷版,传感器502采用光敏传感器,光敏传感器、气缸504均与控制器电连接,控制器采用s7-200型plc。

41.当印刷版从烫金台100的出料端运输至收集台501上时,印刷版覆盖在光敏传感器上,光敏传感器受到的光照改变并输出检测信号,控制器响应于检测信号并输出控制信号,

气缸504响应于控制信号并推动印刷版至收集框503中。在其他实施例中,传感器502可采用压力传感器,压力传感器与控制器电连接。当印刷版运输至收集台501上时,压力传感器检测到印刷版的压力并向控制器输出检测信号。在其他实施例中,传感器502可采用光敏传感器与压力传感器,光敏传感器与压力传感器均安装于收集台501顶部,当印刷版位于收集台501上时,光敏传感器与压力传感器均向控制器输送检测信号,控制器接收到两个检测信号后控制气缸504。

42.烫金台100的两侧分别设置有放卷杆102与收卷杆103,放卷杆102与收卷杆103的长度方向均与烫金台100的长度方向一致。放卷杆102上缠绕有铝箔,放卷杆102用于放卷铝箔,铝箔从烫金台100的一侧经过烫金台100上方并延伸至烫金台100的另一侧,并由收卷杆103收卷,收卷杆103连接有电机,电机转动可带动收卷杆103转动,方便收卷杆103收卷铝箔。

43.两组调节组件200分别位于放卷杆102、烫金台100之间与收卷杆103、烫金台100之间。调节组件200包括上辊筒201、下辊筒202、升降板203与驱动件204。上辊筒201位于下辊筒202正上方,上辊筒201与下辊筒202的长度方向均与放卷杆102的长度方向一致。上辊筒201与下辊筒202均转动连接于升降板203,升降板203呈c型且开口朝上,上辊筒201与下辊筒202均位于升降板203的开口中,上辊筒201与下辊筒202的两端均与升降板203转动连接。驱动件204位于升降板203的下方,驱动件204与控制器电连接,驱动件204可采用气缸,气缸的活塞杆竖直设置。控制器可控制气缸推动升降板203,以此调节上辊筒201与下辊筒202的高度。

44.铝箔从放卷杆102延伸至烫金台100一侧的上辊筒201与下辊筒202之间,再通过烫金机构101与烫金台100之间,再通过烫金台100另一侧的上辊筒201与下辊筒202之间,再由收卷杆103收卷。

45.检测组件位于烫金台100与输送架之间,检测组件包括激光测厚仪300,激光测厚仪300与控制器电连接,激光测厚仪300的感应端呈c型,印刷版从输送架输送至烫金台100时,经过激光测厚仪300的感应端,激光测厚仪300可检测印刷版的厚度并输出厚度信号,控制器响应于厚度信号并输出调节信号,驱动件204响应于调节信号并调节上辊筒201与下辊筒202高度,以此调节铝箔与烫金台100的间距。烫金机构101响应于调节信号并调整下压行程。

46.具体的调节方式为,操作员通过控制器预设印刷品厚度为a,铝箔与印刷品间距为b,烫金机构101的下压行程为l。当检测组件检测到印刷品厚度为a+a1时,控制器控制调节组件200调节距离为a1,以使铝箔与印刷品间距保持在b,控制器控制烫金机构101的下压行程为l-a1。

47.实施例1的实施原理为:印刷品从输送架输送至烫金台100时,检测组件检测到印刷品的厚度并输出厚度信号,控制器响应于厚度信号并输出调节信号,驱动件204响应于调节信号并调节上辊筒201与下辊筒202高度,以此调节铝箔与烫金台100顶面的间距。可固定铝箔与印刷品的间距。烫金机构101响应于调节信号并调节下压的行程,可固定烫金机构101对印刷品的压力,烫金机构101下压时,将铝箔印刷至印刷品上,以此完成对印刷品的烫金操作,可使烫金机在对不同厚度的印刷品烫金时仍能使烫金后的印刷品保持在较高的品质。

48.实施例2:其与实施例1的区别在于检测组件不同。

49.参照图3与图4,印刷用全自动烫金机包括检测组件,检测组件包括红外测厚仪400。红外测厚仪400通过c型机架安装于烫金台100的进料端上方,红外测厚仪400也可安装于输送架上方,红外测厚仪400的感应端朝下设置,红外测厚仪400与控制器电连接。

50.实施例2的实施原理为:当印刷品在输送架或烫金台100上运输时经过红外测厚仪400下方,红外测厚仪400可检测印刷品的厚度并输出厚度信号,控制器响应于厚度信号并输出调节信号,控制器根据调节信号控制驱动件204与烫金机构101,以此调整驱动件204推动上辊筒201与下辊筒202高度,调整烫金机构101的下压行程。

51.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1