带状物料图案加工设备的制作方法

1.本实用新型涉及带状物料加工技术领域,特别是涉及一种带状物料图案加工设备。

背景技术:

2.以往卷尺等带状物料加工出图案、刻度或标记是采用柔性印制板进行印制刻度,该方式存在产品精度差,合格率低,换规时间长,辅料成本高,设备单一,生产环境噪音大等缺陷。而如今也存在使用喷墨打印机来进行打印刻度,但是还不够完善,喷墨头在往卷尺上喷墨时,刻度在卷尺等带状物料的边缘,因此喷墨头必然会将墨喷至卷尺之外,不然无法喷涂完整,喷至卷尺等带状物料外的油墨有可能会落在其余位置中的卷尺等带状物料上,导致卷尺等带状物料会存在打印要求以外的印记,另外,在喷墨过程中,带状物料会持续输送,油墨印在带状物料上时,油墨会往两侧溅射,也会导致油墨落在外侧,影响到其余位置的带状物料,不仅会影响产品的质量,也会影响整体生产效率。

技术实现要素:

3.为解决上述问题,本实用新型提供一种解决了现有带状物料加工效率低,成本高的问题,采用了全自动快速加工,工作效率高,并且通过激光雕刻加工成图案、标记、或刻度,在用于卷尺等产品加工时成本低的带状物料图案加工设备。

4.本实用新型所采用的技术方案是:一种带状物料图案加工设备,包括机架、放卷装置、缓存装置、导入装置、图案加工装置、导出装置、颜料涂覆装置、干燥装置、张力导向装置、及收料装置;所述放卷装置用于带状物料放卷,所述缓存装置用于带状物料缓存,所述导入装置将带状物料导入至图案加工装置,所述图案加工装置用于对带状物料加工,所述导出装置将完成加工后的带状物料导出,所述颜料涂覆装置对所加工的图案位置涂覆上颜料,所述干燥装置将涂覆的颜料干燥,所述张力导向装置将带状物料经过导向至收料装置进行收料。

5.对上述方案的进一步改进为,所述机架包括前端框架、以及后端框架,所述放卷装置、缓存装置、以及收料装置均安装在前端框架,所述导入装置、图案加工装置、导出装置、颜料涂覆装置、干燥装置、以及张力导向装置均安装在后端框架。

6.对上述方案的进一步改进为,所述放卷装置包括至少一组的放卷辊,所述放卷辊上设有料盘固定架,所述放卷装置靠近缓存装置一侧设有缓存压轮组件,所述缓存压轮组件包括压轮辊、及压轮驱动座,所述压轮驱动座连接有压紧垫片,所述压紧垫片朝向压轮辊压紧。

7.对上述方案的进一步改进为,所述缓存装置包括固定轮架、及活动轮架,所述固定轮架和活动轮架均安装有多个导轮,所述活动轮架连接有活动导杆、及线性模组,所述线性模组安装在机架、并用于驱动活动轮架沿活动导杆移动。

8.对上述方案的进一步改进为,所述导入装置包括导轮组、及导入辊,所述导轮组包

括入料导向轮、位于入料导向轮一侧的固定入料导轮、及位于入料导向轮另一侧的活动入料导轮,所述固定入料导轮的外径与入料导向轮的外径相切。

9.对上述方案的进一步改进为,所述活动入料导轮连接有活动支架,所述活动支架连接有驱动元件,所述驱动元件驱动活动支架活动、并带动活动入料导轮与入料导向轮外径相切以及分开。

10.对上述方案的进一步改进为,所述导轮组安装有入料驱动电机,所述入料驱动电机与入料导向轮连接、并用于驱动入料导向轮旋转用于带动带状物料传输。

11.对上述方案的进一步改进为,所述图案加工装置包括驱动模组、安装于驱动模组的加工模组、压紧模组、导向模组、及吸尘模组,所述驱动模组用于驱动加工模组移动,所述加工模组用于对带状物料加工出图案标记,所述压紧模组用于将带状物料限位在导向模组,所述导向模组用于带状物料导向传输,所述吸尘模组用于将加工过程中产生的粉尘吸附。

12.对上述方案的进一步改进为,所述驱动模组包括y轴模组、及安装在y轴模组的z轴模组,所述y轴模组驱动z轴模组移动,所述z轴模组用于驱动加工模组移动;所述加工模组包括固定框架、及安装在固定框架的激光发生器,所述固定框架安装在驱动模组,所述激光发生器朝向压紧模组,所述压紧模组设有加工位;所述压紧模组包括压紧板,所述压紧板朝向导向模组延伸,所述压紧板连接于驱动模组;所述导向模组包括导向支架、及安装在导向支架的输送导向辊;所述吸尘模组包括吸尘罩、及连接于吸尘罩的吸尘管,所述吸尘罩罩设于导向模组与压紧板。

13.对上述方案的进一步改进为,还包括刮板装置,所述刮板装置位于颜料涂覆装置与干燥装置之间,所述刮板装置包括刮板辊、及表面刮板,所述表面刮板用于将物料表面多余的颜料刮除。

14.对上述方案的进一步改进为,所述颜料涂覆装置包括两组拉伸压紧辊、两组拉伸压紧辊之间具有涂覆位,所述涂覆位上方和/或下方设有涂覆头,所述涂覆头将颜料涂覆在物料上,两组所述拉伸压紧辊设有避空槽,所述避空槽的两侧设有压紧外沿,所述压紧外沿用于将物料的边缘压紧;所述干燥装置设有多个uv灯。

15.一种带状物料的图案加工工艺,包括所述的带状物料图案加工设备;所述工艺包括如下步骤,

16.s1,将带状物料放入至放卷装置,通过放卷装置将带状物料放卷至缓存装置;

17.s2,缓存装置根据前方加工情况对带状物料缓存;

18.s3,导入装置将带状物料导入至图案加工装置,图案加工装置为激光雕刻装置,通过激光雕刻装置在带状物料上雕刻出图案或者刻度标记;

19.s4,完成激光雕刻加工后通过导出装置将带状物料导出至颜料涂覆装置,通过颜料涂覆装置对带状物料进行涂覆上颜料;

20.s5,完成颜料涂覆后通过干燥装置对颜料进行干燥;干燥后通过带状物料通过张力导向装置导向至收料装置进行收料。

21.本实用新型的有益效果是:

22.相比现有的带状物料加工,本实用新型采用全自动加工,将带状物料进行放卷、缓存、导入、加工、导出、颜料涂覆、干燥后收卷,解决了现有带状物料加工效率低,成本高的问

题,采用了全自动快速加工,工作效率高,并且通过激光雕刻加工成图案、标记、或刻度,在用于卷尺等产品加工时成本低,有利于环保。具体是,设置了机架、放卷装置、缓存装置、导入装置、图案加工装置、导出装置、颜料涂覆装置、干燥装置、张力导向装置、及收料装置;所述放卷装置用于带状物料放卷,所述缓存装置用于带状物料缓存,所述导入装置将带状物料导入至图案加工装置,所述图案加工装置用于对带状物料加工,所述导出装置将完成加工后的带状物料导出,所述颜料涂覆装置对所加工的图案位置涂覆上颜料,所述干燥装置将涂覆的颜料干燥,所述张力导向装置将带状物料经过导向至收料装置进行收料。

23.基于上述带状物料图案加工设备的带状物料的图案加工工艺,工艺包括如下步骤,s1,将带状物料放入至放卷装置,通过放卷装置将带状物料放卷至缓存装置;s2,缓存装置根据前方加工情况对带状物料缓存;s3,导入装置将带状物料导入至图案加工装置,图案加工装置为激光雕刻装置,通过激光雕刻装置在带状物料上雕刻出图案或者刻度标记;s4,完成激光雕刻加工后通过导出装置将带状物料导出至颜料涂覆装置,通过颜料涂覆装置对带状物料进行涂覆上颜料;s5,完成颜料涂覆后通过干燥装置对颜料进行干燥;干燥后通过带状物料通过张力导向装置导向至收料装置进行收料。通过激光雕刻方式形成的图案结构,针对卷尺加工时将刻度雕刻在物料上,后通过颜料涂覆并渗透在图案上,经过干燥后保证图案和色彩的稳定性,并经过张力输送后进一步干燥收卷。

附图说明

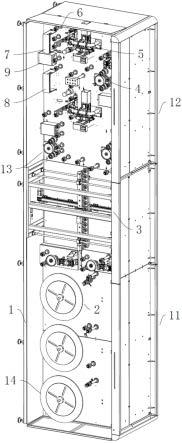

24.图1为本实用新型带状物料图案加工设备的立体结构示意图;

25.图2为图1中带状物料图案加工设备的主视示意图;

26.图3为图1中带状物料图案加工设备的前端框架的结构示意图;

27.图4为图1中带状物料图案加工设备的后端框架的结构示意图;

28.图5为图1中带状物料图案加工设备的缓存装置的结构示意图;

29.图6为图1中带状物料图案加工设备的导轮组的结构示意图;

30.图7为图1中带状物料图案加工设备的图案加工装置的结构示意图;

31.图8为图1中带状物料图案加工设备的图案加工装置另一视角的结构示意图;

32.图9为图1中带状物料图案加工设备的部分的结构示意图。

33.附图标记说明:机架1、前端框架11、后端框架12、张力导向装置13、收料装置14、放卷装置2、放卷辊21、料盘固定架22、缓存压轮组件23、压轮辊231、压轮驱动座232、压紧垫片233、缓存装置3、固定轮架31、活动轮架32、活动导杆321、线性模组322、导入装置4、导轮组41、入料导向轮411、固定入料导轮412、活动入料导轮413、活动支架413a、驱动元件413b、入料驱动电机414、导入辊42、图案加工装置5、驱动模组51、y轴模组511、z轴模组512、加工模组52、固定框架521、激光发生器522、压紧模组53、压紧板531、加工位532、导向模组54、导向支架541、输送导向辊542、吸尘模组55、吸尘罩551、吸尘管552、导出装置6、颜料涂覆装置7、拉伸压紧辊71、涂覆位72、涂覆头73、干燥装置8、刮板装置9、刮板辊91、表面刮板92。

具体实施方式

34.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。附图中给出了本实用新型的较佳实施例。但是,本实用新型可以以许多不同的形式来实

现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型的公开内容的理解更加透彻全面。

35.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

36.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。

37.如图1~图9所示,一种带状物料图案加工设备,包括机架1、放卷装置2、缓存装置3、导入装置4、图案加工装置5、导出装置6、颜料涂覆装置7、干燥装置8、张力导向装置13、及收料装置14;放卷装置2用于带状物料放卷,缓存装置3用于带状物料缓存,导入装置4将带状物料导入至图案加工装置5,图案加工装置5用于对带状物料加工,导出装置6将完成加工后的带状物料导出,颜料涂覆装置7对所加工的图案位置涂覆上颜料,干燥装置8将涂覆的颜料干燥,张力导向装置13将带状物料经过导向至收料装置14进行收料。

38.参阅图2~图4所示,机架1包括前端框架11、以及后端框架12,放卷装置2、缓存装置3、以及收料装置14均安装在前端框架11,导入装置4、图案加工装置5、导出装置6、颜料涂覆装置7、干燥装置8、以及张力导向装置13均安装在后端框架12,采用前端框架11和后端框架12配合,方便结构安装,而将放卷与收卷均安装在前端框架11,在加工过程中形成一个循环,节省设备成本。

39.放卷装置2包括至少一组的放卷辊21,放卷辊21上设有料盘固定架22,放卷装置2靠近缓存装置3一侧设有缓存压轮组件23,缓存压轮组件23包括压轮辊231、及压轮驱动座232,压轮驱动座232连接有压紧垫片233,压紧垫片233朝向压轮辊231压紧,本实施例中,通过放卷辊21配合料盘固定架22用于带状物料的料盘固定和放卷,放卷后通过缓存压轮组件23用于将带状物料进行压紧固定,而且通过压轮辊231配合压紧垫片233进行压紧,可在缓存时预防过多放料。

40.参阅图5所示,缓存装置3包括固定轮架31、及活动轮架32,固定轮架31和活动轮架32均安装有多个导轮,活动轮架32连接有活动导杆321、及线性模组322,线性模组322安装在机架1、并用于驱动活动轮架32沿活动导杆321移动,通过固定轮架31配合活动轮架32通过线性模组322驱动活动轮架32升降,配合固定轮架31形成的带状物料缓存结构,可根据需要适应调节缓存行程。

41.导入装置4包括导轮组41、及导入辊42,导轮组41包括入料导向轮411、位于入料导向轮411一侧的固定入料导轮412、及位于入料导向轮411另一侧的活动入料导轮413,固定入料导轮412的外径与入料导向轮411的外径相切;通过导轮组41将带状物料放卷的物料进行导向,导入至导入辊42,导入辊42后导入至标记加工组件进行加工,导料稳定,而导料过程中,通过入料导向轮411配合固定入料导轮412和活动入料导轮413进行配合导向压紧,保证物料平整度。

42.活动入料导轮413连接有活动支架413a,活动支架413a连接有驱动元件413b,驱动元件413b驱动活动支架413a活动、并带动活动入料导轮413与入料导向轮411外径相切以及分开;本实施例中,通过活动支架413a配合驱动元件413b的安装,通过驱动元件413b驱动活

动支架413a带动活动入料导轮413进行活动,以便将带状物料进行压紧。

43.参阅图6所示,导轮组41安装有入料驱动电机414,入料驱动电机414与入料导向轮411连接、并用于驱动入料导向轮411旋转用于带动带状物料传输;本实施例中,通过入料驱动电机414驱动入料导向轮411旋转,进而能够带动带状物料传输。

44.参阅图7~图8所示,图案加工装置5包括驱动模组51、安装于驱动模组51的加工模组52、压紧模组53、导向模组54、及吸尘模组55,驱动模组51用于驱动加工模组52移动,加工模组52用于对带状物料加工出图案标记,压紧模组53用于将带状物料限位在导向模组54,导向模组54用于带状物料导向传输,吸尘模组55用于将加工过程中产生的粉尘吸附;在加工过程中,通过驱动模组51驱动加模组用于对带状物料进行加工,加工过程中通过压紧模组53将物料压紧,加工过程中通过导向模组54进行导向输送,同时还具有吸尘模组55将加工过程中产生的粉尘进行吸附,保证工作环境。

45.驱动模组51包括y轴模组511、及安装在y轴模组511的z轴模组512,y轴模组511驱动z轴模组512移动,z轴模组512用于驱动加工模组52移动;本实施例中,通过y轴模组511和z轴模组512的作用下可实现y轴和z轴方向的移动。

46.加工模组52包括固定框架521、及安装在固定框架521的激光发生器522,固定框架521安装在驱动模组51,激光发生器522朝向压紧模组53,压紧模组53设有加工位532;通过固定框架521用于激光发生器522固定安装,用于结构的支撑,而采用激光发生器522用于对带状物料进行加工,加工方便。

47.压紧模组53包括压紧板531,压紧板531朝向导向模组54延伸,压紧板531连接于驱动模组51;通过压紧板531用于将带状物料进行压紧,方便对物料加工。

48.导向模组54包括导向支架541、及安装在导向支架541的输送导向辊542;通过压紧板531用于将带状物料进行压紧,方便对物料加工。

49.吸尘模组55包括吸尘罩551、及连接于吸尘罩551的吸尘管552,吸尘罩551罩设于导向模组54与压紧板531;通过导向支架541与输送导向辊542的配合下,保证了对物料导向的稳定性,保证加工精度。通过吸尘罩551将粉尘收集,收集后通过吸尘管552将粉尘抽离,预防对工作环境造成污染。

50.还包括刮板装置9,刮板装置9位于颜料涂覆装置7与干燥装置8之间,刮板装置9包括刮板辊91、及表面刮板92,表面刮板92用于将物料表面多余的颜料刮除;通过表面刮板92配合刮板辊91之间形成间隙用于带状物料通过,进而通过表面刮板92将所喷涂多余的颜料进行刮除,而剩余的颜料则渗入至激光所雕刻的图案或标记上,方便后续干燥。

51.参阅图9所示,颜料涂覆装置7包括两组拉伸压紧辊71、两组拉伸压紧辊71之间具有涂覆位72,涂覆位72上方和/或下方设有涂覆头73,涂覆头73将颜料涂覆在物料上,两组拉伸压紧辊71设有避空槽,避空槽的两侧设有压紧外沿,压紧外沿用于将物料的边缘压紧;干燥装置8设有多个uv灯;通过拉伸压紧辊71将带状物料拉伸和压紧,在涂覆头73喷涂过程中进行颜料涂覆,涂覆头73可以是点胶涂覆、刮胶涂覆、或雾状涂覆,根据需要的图案进行选择使用,涂覆后通过刮板刮除多余部分后可通过uv灯进行干燥。

52.本实用新型采用全自动加工,将带状物料进行放卷、缓存、导入、加工、导出、颜料涂覆、干燥后收卷,解决了现有带状物料加工效率低,成本高的问题,采用了全自动快速加工,工作效率高,并且通过激光雕刻加工成图案、标记、或刻度,在用于卷尺等产品加工时成

本低,有利于环保。具体是,设置了机架1、放卷装置2、缓存装置3、导入装置4、图案加工装置5、导出装置6、颜料涂覆装置7、干燥装置8、张力导向装置13、及收料装置14;放卷装置2用于带状物料放卷,缓存装置3用于带状物料缓存,导入装置4将带状物料导入至图案加工装置5,图案加工装置5用于对带状物料加工,导出装置6将完成加工后的带状物料导出,颜料涂覆装置7对所加工的图案位置涂覆上颜料,干燥装置8将涂覆的颜料干燥,张力导向装置13将带状物料经过导向至收料装置14进行收料。

53.基于上述带状物料图案加工设备的带状物料的图案加工工艺,工艺包括如下步骤,s1,将带状物料放入至放卷装置2,通过放卷装置2将带状物料放卷至缓存装置3;s2,缓存装置3根据前方加工情况对带状物料缓存;s3,导入装置4将带状物料导入至图案加工装置5,图案加工装置5为激光雕刻装置,通过激光雕刻装置在带状物料上雕刻出图案或者刻度标记;s4,完成激光雕刻加工后通过导出装置6将带状物料导出至颜料涂覆装置7,通过颜料涂覆装置7对带状物料进行涂覆上颜料;s5,完成颜料涂覆后通过干燥装置8对颜料进行干燥;干燥后通过带状物料通过张力导向装置13导向至收料装置14进行收料。通过激光雕刻方式形成的图案结构,针对卷尺加工时将刻度雕刻在物料上,后通过颜料涂覆并渗透在图案上,经过干燥后保证图案和色彩的稳定性,并经过张力输送后进一步干燥收卷。

54.以上实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1