可拆装无网结印刷网版的制作方法

1.本实用新型涉及一种丝网印刷用网版,尤其涉及一种光伏电池片栅线印制用网版。

背景技术:

2.丝网印刷用网版通常由网框与绷设粘接于网框上的丝网印版构成,是进行丝网印刷的关键部件,印刷过程中使用刮板在丝网印版上的刮印侧刮动挤压,使位于刮印侧的油墨透过丝网印版上的印刷图案粘着到承印物上。

3.由于丝网印版与网框是通过胶粘连接的,网版制成后丝网印版无法拆卸更换,因而每一套印刷网版只能适用于一种印刷图案,不同的印刷图案均需占用一网框且需要经历完整的网版制作周期,对于小批量的印刷业务以及产品研发过程的试印业务而言,其制作成本较高、周期长。

4.常规的丝网印版是在网纱上通过感光胶形成镂空的印刷图案而制成,印刷油墨透过镂空的印刷图案中的构成网纱织物的经纬丝粘着到承印物上而完成印刷过程。光伏电池片中的栅线也是通过丝网印刷的方式将形成栅线的浆料粘着到电池片上而生成的,为了提高光伏电池片的发电效率,希望光伏电池片能接受太阳光的面积越大越好,也就是说希望电池片上的栅线占用面积越小越好,这就要求栅线宽度尽可能地细,但由于在印刷图案中的构成网纱织物的经纬丝交织处(网结)的存在,使透过印刷图案的浆料受阻,如果印刷图案过细的话甚至可能造成印刷断线等问题,从而使起着光伏电池片导出电荷功能的栅线导电性能降低,造成光伏电池片发电效率低下。

技术实现要素:

5.针对现有技术所存在的上述不足,本实用新型所要解决的技术问题是提供一种可拆装无网结印刷网版,它不仅能消除网纱中经纬丝对透过印刷图案的浆料的阻力,保证栅线印制质量,还能提高栅线的导电性能,并能实现丝网印版的更换。

6.为了解决上述技术问题,本实用新型的一种可拆装无网结印刷网版,包括网版上框、网版下框和丝网印版,丝网印版中包括网纱,所述网版上框包括一呈回字形的上侧板,在该上侧板内侧垂直地设有内侧板,所述网版下框包括一呈回字形的下侧板,在该下侧板外侧垂直地设有外侧板,网版上框与网版下框相合固连,在内侧板的底面与下侧板的上侧面之间设有丝网安装间隙,所述上侧板、内侧板、下侧板、外侧板围成转轴空腔,在每一侧边的转轴空腔中均可转动地支承有丝网安装夹持轴;在所述网纱的四个角部均设有缺口,四个角部设有缺口的网纱的四边分别穿过丝网安装间隙与对应的丝网安装夹持轴固连;在所述网纱上通过高分子材料层连接有金属板层,在通过高分子材料层连为一体的网纱与金属板层上设有印刷图案开口,该印刷图案开口从网纱贯穿至金属板层,在所述金属板层外侧连接有连接纱网,该连接纱网的目数小于网纱的目数,在所述连接纱网上通过感光胶设有透浆图案,该透浆图案与印刷图案开口相对应,所述网纱位于印刷侧,所述连接纱网位于刮

印侧。

7.在上述结构中,由于所述网版上框包括一呈回字形的上侧板,在该上侧板内侧垂直地设有内侧板,所述网版下框包括一呈回字形的下侧板,在该下侧板外侧垂直地设有外侧板,网版上框与网版下框相合固连,在内侧板的底面与下侧板的上侧面之间设有丝网安装间隙,所述上侧板、内侧板、下侧板、外侧板围成转轴空腔,在每一侧边的转轴空腔中均可转动地支承有丝网安装夹持轴,则网纱的侧边可以经网版下框下侧板的上侧面与对应的丝网安装夹持轴安装连接,并可以通过丝网安装夹持轴的转动而将网纱张紧,网纱张紧后丝网印版将随丝网安装夹持轴确定与网版下框的相互位置,网版下框与网版上框组合后形成印刷网版的网框,这样使得丝网印版绷紧并固定安装在网框上,网版下框与网版上框组合固连后网版上框内侧板的底面与网版下框下侧板的上侧面之间还可将丝网印版进一步夹持紧固,保证安装可靠,丝网安装夹持轴位于由上侧板、内侧板、下侧板、外侧板围成的转轴空腔内,可使网框保持常规的网框形态,不影响正常使用并保证装拆方便,在需要更换丝网印版时只需打开网版上框,松开丝网安装夹持轴并取出丝网印版即可,从而可以方便地实现丝网印版的更换。

8.又由于在所述网纱的四个角部均设有缺口,四个角部设有缺口的网纱的四边分别穿过丝网安装间隙与对应的丝网安装夹持轴固连,则设有缺口的网纱的四个侧边长度可以与丝网安装夹持轴相对应,从而能使网纱通过四个丝网安装夹持轴平整地安装到网版下框与网版上框组合后形成的印刷网版的网框上。

9.还由于在所述网纱上通过高分子材料层连接有金属板层,在通过高分子材料层连为一体的网纱与金属板层上设有印刷图案开口,该印刷图案开口从网纱贯穿至金属板层,则从网纱贯穿至金属板层的印刷图案开口中没有网纱经纬丝的存在,也就更不存在经纬丝交织所形成的网结的存在,也就消除了网纱中经纬丝对透过印刷图案的浆料的阻力,从而能保证电池片栅线的印制质量,即使是很细的栅线采用印刷图案开口后也不会存在印刷断线的可能;在网纱上通过高分子材料层连接有金属板层后,印刷图案开口的厚度从常规的通过感光胶涂覆在网纱上所形成的厚度增加到包括网纱、高分子材料层及金属板层所形成的复合层的厚度,使得印制在电池片上的栅线的厚度相应增加,在同样的栅线宽度的情况下,相对较厚的栅线厚度可具有更高的导电性能;此外,相对较厚的复合层上的印刷图案开口可以形成一容纳印刷浆料的容浆区,更有利于栅线印制过程的质量保证;金属板层的设置能保证印刷图案开口具有更高的尺寸精度及开口两侧的光洁程度,进一步保证了栅线印制质量的提高。

10.再由于在所述金属板层外侧连接有连接纱网,该连接纱网的目数小于网纱的目数,在所述连接纱网上通过感光胶设有透浆图案,该透浆图案与印刷图案开口相对应,所述网纱位于印刷侧,所述连接纱网位于刮印侧,则在金属板层外侧所连接的连接纱网使得包括网纱、高分子材料层及金属板层所形成的复合层在形成印刷图案开口后通过连接网纱连成一整体结构,对于光伏电池片纵横相交的栅线印刷图案而言,保证了相邻纵横栅线印刷图案开口之间的复合层区域不会掉落缺失;连接纱网的目数小于网纱的目数使得与印刷图案开口相对应的透浆图案部位构成连接纱网的经纬丝的数量相对较少,相邻经丝或相邻纬丝之间的间距更大,透浆阻力将更小,连接纱网位于与印刷刮板接触的刮印侧,网纱位于与作为承印物的光伏电池片相接触的印刷侧,在刮印过程中浆料通过透浆图案透过目数较小

的连接纱网进入容浆区就可以无阻挡地粘着到光伏电池片上,印制过程浆料传送更为顺畅,印刷质量将更高。

11.本实用新型的一种优选实施方式,在所述每一侧边的转轴空腔中设有两支板,所述支板设置于网版下框上,所述丝网安装夹持轴可转动地支承在两所述支板上。采用该实施方式,可以方便丝网安装夹持轴在转轴空腔内的安装,也可便于丝网印版的更换操作。

12.本实用新型的另一种优选实施方式,所述丝网安装夹持轴一端设有台肩,在台肩的外周设有至少一组相对的扳动平面,丝网安装夹持轴的另一端设有转轴紧固螺杆,丝网安装夹持轴穿过两支板且通过台肩及与转轴紧固螺杆旋接的紧固螺母沿轴向与两支板夹紧固连,在所述丝网安装夹持轴的中部设有丝网夹持面,在丝网夹持面上通过螺钉固连有丝网压板。采用该实施方式,可以使丝网安装夹持轴能方便地与支板安装固连,通过在台肩的外周所设的至少一组相对的扳动平面可以用相应的扳手工具带动丝网安装夹持轴转动一定的角度,从而实现网纱的张紧,张紧后仍由扳手工具保持丝网安装夹持轴的周向位置同时通过旋紧紧固螺母使丝网安装夹持轴与两支板夹紧固连,网纱得以保持张紧状态,丝网安装夹持轴的中部所设的丝网夹持面以及通过螺钉固连的丝网压板可以方便地使网纱与丝网安装夹持轴安装固连。

13.本实用新型的又一种优选实施方式,所述丝网压板的长度与两支板之间的间距相对应。采用该实施方式,可以使丝网压板长度最大化,这样网纱整个侧边都能得到夹持,保证了网纱安装平整可靠。

14.本实用新型进一步的优选实施方式,在所述金属板层上设有若干连接小孔。采用该实施方式,作为网纱与金属板层之间连接层的高分子材料层可以嵌入到金属板层上所设置的若干连接小孔中,使两者之间连接更牢靠。

15.本实用新型另一进一步的优选实施方式,所述金属板层为一10微米至20微米厚的金属箔层。采用该实施方式,金属板层具有良好柔软性,在刮印过程中可以随网纱一起产生相应的形状变化,满足印刷要求。

16.本实用新型又一进一步的优选实施方式,所述高分子材料层由具有抗酸碱与高拉力的pet或pi或 ptfe或ps或其他高分子合成材料构成。采用该实施方式,所列出的各高分子合成材料均可满足网纱与金属板层之间的连接要求以及作为印版的稳定性等使用要求。

17.本实用新型更进一步的优选实施方式,所述网纱为合成纤维织物。采用该实施方式,以合成纤维织物作为网纱可以满足印刷网纱的使用要求,且成本相对较低。

18.本实用新型另一更进一步的优选实施方式,所述连接纱网为合成纤维织物或金属丝织物。采用该实施方式,合成纤维织物或金属丝织物均可以满足连接纱网将包括网纱、高分子材料层及金属板层所形成的复合层在形成印刷图案开口后连成一整体结构的连接要求。

19.本实用新型又一更进一步的优选实施方式,所述连接纱网与金属板层之间胶粘相连。采用该实施方式,连接方式方便可靠,能满足连接纱网与金属板层之间的连接要求。

附图说明

20.下面结合附图和具体实施例对本实用新型可拆装无网结印刷网版作进一步的详细说明。

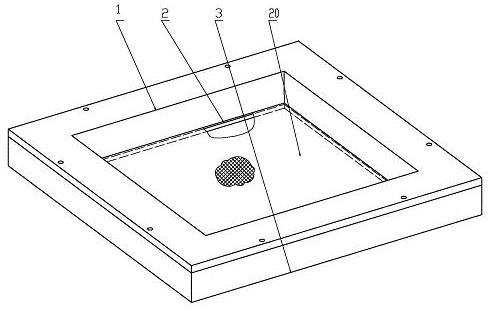

21.图1是本实用新型可拆装无网结印刷网版一种具体实施方式的结构示意图;

22.图2是图1所示结构的横截面示意图;

23.图3是图1所示结构去除网版上框后的结构示意图;

24.图4是图1所示结构中网版下框的结构示意图;

25.图5是图3所示结构中丝网安装夹持轴的结构示意图;

26.图6是图1所示结构中丝网印版的结构示意图;

27.图7是图6所示结构的截面视图;

28.图8是图7所示结构中网纱及金属板层部位的左侧视图;

29.图9是图8中i部位的局部放大视图;

30.图10是图7所示结构中连接网纱及感光胶部位的右侧视图;

31.图11是图10中ii部位的局部放大视图。

32.图中:1-网版上框、2-丝网安装间隙、3-网版下框、4-外侧板、5-上侧板、6-转轴空腔、7-支板、8-丝网安装夹持轴、9-内侧板、10-下侧板、11-紧固螺母、12-台肩、13-扳动平面、14-丝网压板、15-丝网夹持面、16-转轴紧固螺杆、20-丝网印版、21-网纱、22-金属板层、23-印刷图案开口、24-连接纱网、25-缺口、26

ꢀ‑

连接小孔、27-高分子材料层、28-连接胶、29-感光胶、210-透浆图案、211-印刷侧、212-刮印侧。

具体实施方式

33.在图1和图2所示的可拆装无网结印刷网版中,网版上框1包括一呈回字形的上侧板5,在该上侧板5内侧垂直地设有内侧板9,网版下框3包括一呈回字形的下侧板10,在该下侧板10外侧垂直地设有外侧板4,网版上框1与网版下框3相合并通过螺钉固连,形成一呈回字形的框体,网版上框1与网版下框3均优选采用铝合金制品;网版上框1与网版下框3相合后在内侧板9的底面与下侧板10的上侧面之间形成丝网安装间隙2,该丝网安装间隙2与丝网印版20的厚度相对应,可以对丝网印版20形成夹持。网版上框1与网版下框3相合后上侧板5、内侧板9、下侧板10、外侧板4围成转轴空腔6,转轴空腔6分布于回字形框体的每一侧边,在每一侧边的转轴空腔6中均可转动地支承有丝网安装夹持轴8。

34.参见图6,丝网印版20中包括网纱21,网纱21是通过经纬纱(丝)交织而成的织物,网纱21优选为合成纤维织物,在网纱21的四个角部均设有缺口25,四个角部设有缺口25的网纱21的四边分别穿过丝网安装间隙2与对应的丝网安装夹持轴8固连。

35.参见图3,在每一侧边的转轴空腔6中设有两支板7,丝网安装夹持轴8可转动地支承在两所述支板7上,如图4所示,支板7设置于网版下框3上,当然,支板7也可以不是设置于网版下框3上,而可以是设置于网版上框1上。参见图5,丝网安装夹持轴8一端设有台肩12,在台肩12的外周设有至少一组相对的扳动平面13,图中所示设有三组扳动平面13,丝网安装夹持轴8的另一端设有转轴紧固螺杆16,丝网安装夹持轴8穿过两支板7且通过台肩12及与转轴紧固螺杆16旋接的紧固螺母11沿轴向与两支板7夹紧固连,在紧固螺母11与支板7之间安装有防松垫圈,该防松垫圈优选采用碟形弹簧垫圈,为了便于丝网安装夹持轴8的安装,可在外侧板4上设置与丝网安装夹持轴8同轴的安装工艺孔(图中未示出)。在丝网安装夹持轴8上台肩12与紧固螺杆16之间的中部设有丝网夹持面15,在丝网夹持面15上通过螺钉固连有丝网压板14,丝网压板14的长度与两支板7之间的间距相对应,如图中所示,丝网

安装夹持轴8为剖分结构,丝网安装夹持轴8剖分后所产生的平面为丝网夹持面15,剖分结构中可拆卸的圆缺柱体为丝网压板14,这样使得丝网安装夹持轴8结构简单,制造、使用方便。

36.参见图2和图3,丝网印版20上相对的侧边经网版下框3下侧板9的上侧面绕过对应的丝网安装夹持轴8安装到丝网夹持面15上并通过丝网压板14固连,再通过与扳动平面13相对应的扳手工具带动丝网安装夹持轴8转动适当的角度,使丝网印版20位于理想的安装位置并张紧,张紧后仍由扳手工具保持丝网安装夹持轴8的周向位置同时通过旋紧紧固螺母11使丝网安装夹持轴8与两支板7夹紧固连,之后将网版上框1与网版下框3组合固连,丝网印刷网版即可安装完毕,更换丝网印版20时反向操作即可。

37.如图6和图7所示,网纱21位于与承印物相对的印刷侧211,在网纱21上通过高分子材料层27连接有金属板层22,作为优选实施方式,参见图8和图9,金属板层22为一10微米至20微米厚的如铜箔一类的金属箔层,在金属板层22上设有若干连接小孔26,连接小孔26为圆形孔,当然也可以是矩形或其它形状的孔,若干连接小孔26呈若干行列均匀分布于金属板层22上,所述的高分子材料层27由具有抗酸碱与高拉力的pet或pi或 ptfe或ps或其他高分子合成材料构成,构成高分子材料层27的高分子合成材料可以采用薄膜形式夹置于网纱21与金属板层22之间以热压合的方式将网纱21与金属板层22结合为一复合体,当然也可以采用其它工艺方法将网纱21与金属板层22结合,结合后高分子合成材料将包覆于网纱21上并嵌入金属板层22上的连接小孔26内,保证连接可靠,在通过高分子材料层27连为一体的网纱21与金属板层22上设有印刷图案开口23,与光伏电池片上纵横方向栅线的分布图案相一致,印刷图案开口23的图案包括若干相互交叉的纵向开口和横向开口,该印刷图案开口23从网纱21贯穿至金属板层22,印刷图案开口23通过激光加工制成,金属板层22上的连接小孔26避开印刷图案开口23分布。

38.在金属板层22外侧连接有连接纱网24,该连接纱网24的目数小于网纱21的目数,参见图10和图11,在连接纱网24上通过感光胶29设有透浆图案210,该透浆图案210与印刷图案开口23相对应,作为优选实施方式,连接纱网24为合成纤维织物或金属丝织物;连接纱网24位于与丝网印刷机上刮板相接触的刮印侧212。

39.如图7所示,连接纱网24与金属板层22之间通过连接胶28胶粘相连,在丝网印版20的制作过程中,须通过适当的加工制作工艺保证通过激光加工形成印刷图案开口23后相邻纵向开口和横向开口之间的若干网纱21、高分子材料层27与金属板层22复合体局部区域不得移位甚至掉落缺失,例如,在网纱21、高分子材料层27与金属板层22形成复合体后,可在网纱21一侧粘接一工艺连接层,对复合体与该工艺连接层进行激光雕刻加工以在复合体上形成印刷图案开口23,但工艺连接层不被贯穿,相邻纵向开口和横向开口之间的若干网纱21、高分子材料层27与金属板层22复合体局部区域通过工艺连接层保持原有位置,不会产生移位,更不会产生掉落缺失,在通过连接胶28将连接有工艺连接层的复合体与连接纱网24相连后,再将工艺连接层去除,从而保证本丝网印版20能得以制作完成。

40.以上仅列举了本实用新型的一些优选实施方式,但本实用新型并不局限于此,还可以作出许多的改进和变换。只要是在本实用新型基本原理基础上所作出的改进与变换,均应视为落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1