一种塑料封面胶装本压印机构的制作方法

1.本实用新型涉及胶装本加工技术领域,具体而言,涉及一种塑料封面胶装本压印机构。

背景技术:

2.胶装本是用白乳胶或黄胶装订的书区别于线装书,装订方式有骑马订、无线胶装和锁线胶装等,因其制作速度快,外观平整漂亮,成本低,所以被广泛使用。在胶装本加工的过程中,需要使用压印机构在胶装本的塑料封面上压印出图案,以增加胶装本的美观性。现有的压印机构在对材料胶装本的塑料封面进行压印时,需要人工手动的对胶装本进行按住限定,以防止胶装本在被压印时产生偏移,而工作人员的手部与压印的工作区域之间的距离较短,导致工作人员的手部很容易被压印机构挤压,很容易造成安全隐患。

技术实现要素:

3.本实用新型的主要目的在于提供一种塑料封面胶装本压印机构,可以有效解决背景技术中的问题。

4.为实现上述目的,本实用新型采取的技术方案为:

5.一种塑料封面胶装本压印机构,包括工作台,所述工作台上表面中部固定安装有下模,所述工作台上表面一侧固定安装有支架,所述支架上表面一侧固定安装有气缸,所述气缸输出端穿过支架且通过安装座固定安装有上模;

6.所述安装座两侧表面均开设有安装槽,两个所述安装槽内均设置有用于对下模表面的塑料封面胶装本进行定位的定位组件。

7.作为优选,所述定位组件包括移动块,所述移动块滑动设置在对应的安装槽内,所述移动块一侧均固定安装有支撑板,所述支撑板下表面设置有压杆;

8.所述安装槽内壁两侧之间均固定安装有定位杆,所述移动块滑动设置在定位杆杆身一侧,所述定位杆杆身套设有第一弹簧;

9.两个所述压杆下表面固定安装有压板。

10.作为优选,两个所述支撑板下表面相互远离一侧均开设有滑槽,两个所述滑槽内均滑动设置有滑块,两个所述滑块下表面分别与对应的压杆固定连接。

11.作为优选,两个所述滑槽内壁两侧之间均转动安装有螺纹杆,两个所述滑块分别螺纹设置在对应的螺纹杆杆身一侧;

12.两个所述支撑板相互远离一侧均固定安装有电机,两个所述螺纹杆相互远离一端分别穿过对应的支撑板且与对应的电机输出轴端固定连接。

13.作为优选,两个所述压板下表面均固定安装有橡胶板。

14.作为优选,两个所述橡胶板下表面均开设有若干安装孔,每个所述安装孔内均滑动设置有橡胶柱,每个所述橡胶柱下端均延伸至对应的安装孔外;

15.每个所述安装孔内壁下表面与对应的橡胶柱之间均固定安装有第二弹簧。

16.与现有技术相比,本实用新型具有如下有益效果:

17.(1)工作人员将胶装本放置在下模表面,接着启动气缸,使其输出端带动上模与定位组件向下移动,在定位组件将下模表面的胶装本进行定位后,上模对胶装本的塑料外壳进行压印,避免胶装本在被压印时产生偏移,不需要人工手动的对胶装本进行按住限定,从而防止工作人员的手部很被压印机构挤压的情况发生,避免造成安全隐患。

18.(2)工作人员启动电机,使其输出轴带动螺纹杆转动,转动的螺纹杆通过螺纹旋进的方式带动滑块与压板沿滑槽方向移动,使工作人员能够根据被压印的胶装本的大小调节压板的位置,使得此压印机构能够对不同规格的胶装本进行压印,进而增加了实用性。

19.(3)通过设置橡胶板,增加了压板与胶装本塑料封面之间的摩擦力,使得压板在对胶装本进行压紧时,胶装本更加不易产生偏移,增强了压板的压紧效果,在压板对胶装本进行压紧时,橡胶柱沿安装孔移动,第二弹簧受力压缩,在压缩的第二弹簧产生的弹力作用下,橡胶柱对胶装本进行压紧,从而进一步增强了压板的压紧效果。

附图说明

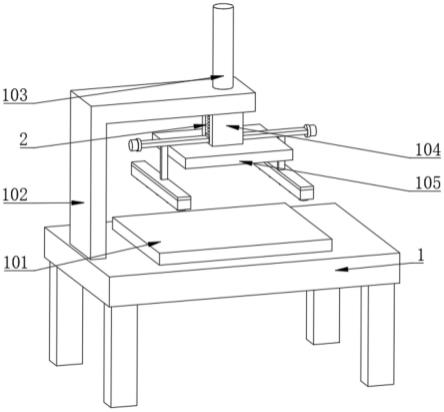

20.图1为本实用新型一种塑料封面胶装本压印机构的整体结构示意图;

21.图2为本实用新型一种塑料封面胶装本压印机构的正视结构示意图;

22.图3为本实用新型一种塑料封面胶装本压印机构的图2中a-a处剖面结构示意图;

23.图4为本实用新型一种塑料封面胶装本压印机构的图2中b-b处剖面结构示意图;

24.图5为本实用新型一种塑料封面胶装本压印机构的图3中a处结构放大示意图;

25.图6为本实用新型一种塑料封面胶装本压印机构的图4中b处结构放大示意图;

26.图7为本实用新型一种塑料封面胶装本压印机构的图4中c处结构放大示意图。

27.图中:1、工作台;101、下模;102、支架;103、气缸;104、安装座;105、上模;106、安装槽;2、定位组件;201、移动块;202、支撑板;2021、滑槽;2022、滑块;2023、螺纹杆;2024、电机;203、压杆;204、定位杆;205、第一弹簧;206、压板;2061、橡胶板;20611、安装孔;20612、橡胶柱;20613、第二弹簧。

具体实施方式

28.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.如图1、图2、图6所示,一种塑料封面胶装本压印机构,包括工作台1,工作台1上表面中部固定安装有下模101,工作台1上表面一侧固定安装有支架102,支架102上表面一侧固定安装有气缸103,气缸103输出端穿过支架102且通过安装座104固定安装有上模105。

30.安装座104两侧表面均开设有安装槽106,两个安装槽106内均设置有用于对下模101表面的塑料封面胶装本进行定位的定位组件2。工作人员将胶装本放置在下模101表面,接着启动气缸103,使其输出端带动上模105与定位组件2向下移动,在定位组件2将下模101表面的胶装本进行定位后,上模105对胶装本的塑料外壳进行压印,避免胶装本在被压印时产生偏移,不需要人工手动的对胶装本进行按住限定,防止工作人员的手部很被压印机构

挤压的情况发生,避免造成安全隐患。

31.如图1、图3、图4、图5、图6所示,在本实施例中,定位组件2包括移动块201,移动块201滑动设置在对应的安装槽106内,移动块201一侧均固定安装有支撑板202,支撑板202下表面设置有压杆203。

32.安装槽106内壁两侧之间均固定安装有定位杆204,移动块201滑动设置在定位杆204杆身一侧,定位杆204杆身套设有第一弹簧205。第一弹簧205在初始状态下为压缩状态。

33.两个压杆203下表面固定安装有压板206。在气缸103输出端带动上模105移动时,压板206首先与胶装本进行接触,胶装本给予压板206的推力使移动块201沿安装槽106移动,第一弹簧205进一步压缩,在压缩的第一弹簧205产生的弹力作用下,压板206对胶装本进行压紧,接着气缸103输出端进一步延伸,使上模105对胶装本进行压印,避免胶装本在被压印时产生偏移。

34.如图4、图5所示,可以理解,在本技术中,两个支撑板202下表面相互远离一侧均开设有滑槽2021,两个滑槽2021内均滑动设置有滑块2022,两个滑块2022下表面分别与对应的压杆203固定连接。

35.两个滑槽2021内壁两侧之间均转动安装有螺纹杆2023,两个滑块2022分别螺纹设置在对应的螺纹杆2023杆身一侧。

36.两个支撑板202相互远离一侧均固定安装有电机2024,两个螺纹杆2023相互远离一端分别穿过对应的支撑板202且与对应的电机2024输出轴端固定连接。工作人员启动电机2024,使其输出轴带动螺纹杆2023转动,转动的螺纹杆2023通过螺纹旋进的方式带动滑块2022与压板206沿滑槽2021方向移动,使工作人员能够根据被压印的胶装本的大小调节压板206的位置,使得此压印机构能够对不同规格的胶装本进行压印,增加了实用性。

37.如图4、图7所示,需要说明的是,两个压板206下表面均固定安装有橡胶板2061。

38.两个橡胶板2061下表面均开设有若干安装孔20611,每个安装孔20611内均滑动设置有橡胶柱20612,每个橡胶柱20612下端均延伸至对应的安装孔20611外。

39.每个安装孔20611内壁下表面与对应的橡胶柱20612之间均固定安装有第二弹簧20613。第二弹簧20613上端焊接固定在安装孔20611内壁下表面,第二弹簧20613下端焊接固定在橡胶柱20612上端。通过设置橡胶板2061,增加了压板206与胶装本塑料封面之间的摩擦力,使得压板206在对胶装本进行压紧时,胶装本更加不易产生偏移,增强了压板206的压紧效果,在压板206对胶装本进行压紧时,橡胶柱20612沿安装孔20611移动,第二弹簧20613受力压缩,在压缩的第二弹簧20613产生的弹力作用下,橡胶柱20612对胶装本进行压紧,进一步增强了压板206的压紧效果。

40.该一种塑料封面胶装本压印机构的工作原理:

41.使用时,工作人员将胶装本放置在下模101表面,接着启动气缸103,在气缸103输出端带动上模105移动时,压板206首先与胶装本进行接触,胶装本给予压板206的推力使移动块201沿安装槽106移动,第一弹簧205进一步压缩,在压缩的第一弹簧205产生的弹力作用下,压板206对胶装本进行压紧,接着气缸103输出端进一步延伸,使上模105对胶装本进行压印,避免胶装本在被压印时产生偏移,不需要人工手动的对胶装本进行按住限定,防止工作人员的手部很被压印机构挤压的情况发生,避免造成安全隐患。

42.本实用新型的上述实施例仅仅是为清楚地说明本实用新型所做的举例,而并非是

对本实用新型实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本实用新型的技术方案所引申出的显而易见的变化或变动仍处于本实用新型的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1