一种基板的喷墨打印装置及显示面板的喷印加工系统的制作方法

本技术涉及显示面板加工,特别涉及一种基板的喷墨打印装置及显示面板的喷印加工系统。

背景技术:

1、喷墨打印技术在信息、能源、医疗、国防等制造领域具有广泛的应用前景,并且在近年来,越来越多地应用于oled、rfid、薄膜太阳能电池、可穿戴柔性装置、pcb、智能蒙皮等柔性器件、led直显领域。

2、参照图1,理想状态下基板a上根据需求加工有多个打印区b,多个打印区b以矩阵式分布,每个打印区b内均设有像素格,通过朝像素格内填充功能液,以打印加工基板。

3、相关技术中,参照图1,理想状态下满足打印需求的基板上的多个打印区b的长度方向和宽度方向均一致。基板a上设有多个第一标记点c1,由于第一标记点c1和多个打印区b的相对位置均确定,以通过获取第一标记点c1的位置,以确定多个打印区b的位置,随后在打印区b内进行打印。

4、但是,参照图2,实际情况下,在基板上加工多个打印区时,可能出现部分打印区位置偏斜的情况,及偏斜的打印区的长度方向和宽度方向与其余正常打印区的长度方向和宽度方向均不相同。这样的打印区位置偏斜的基板,在进行打印时,通过获取基板上的标记点的位置后,仍无法确定偏斜的打印区的位置,因此无法对该类基板进行打印加工。

技术实现思路

1、本技术实施例提供一种基板的喷墨打印装置及显示面板的喷印加工系统,以解决相关技术中无法确定打印区位置偏斜的基板上打印区的位置,无法对该类基板进行打印加工的技术问题。

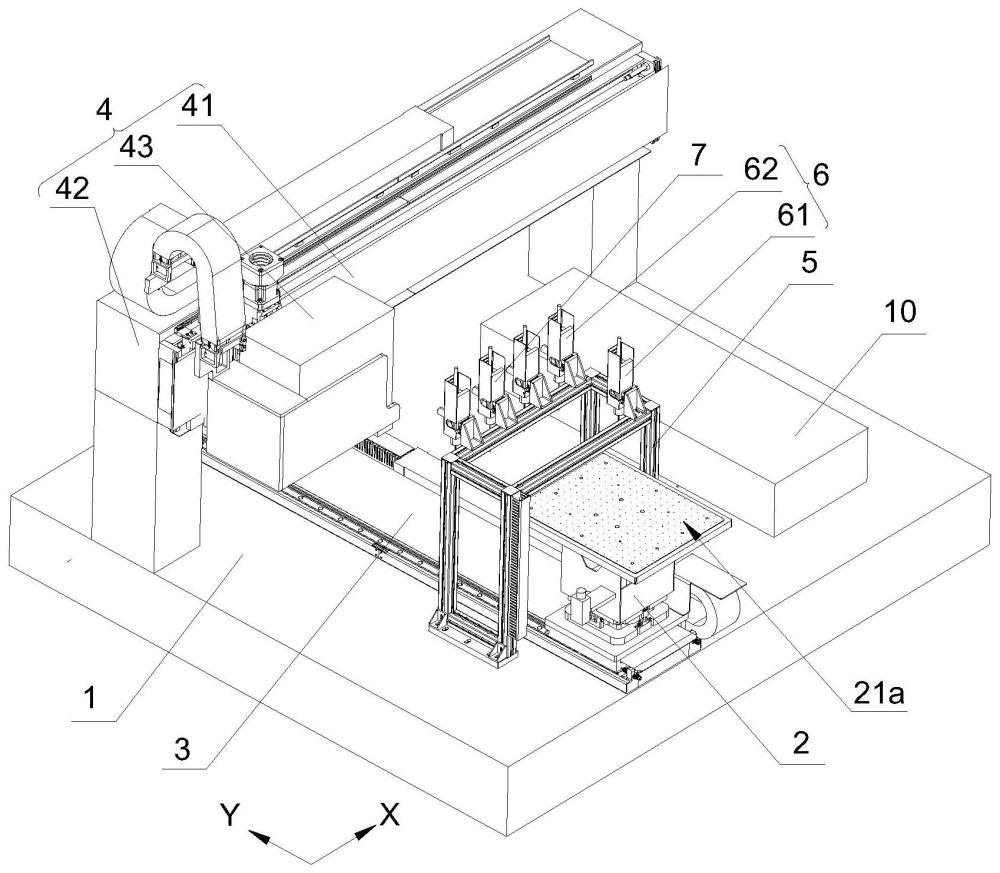

2、第一方面,提供了一种基板的喷墨打印装置,其包括机台以及设于机台上的:

3、旋转台,所述旋转台沿打印方向滑动设置于所述机台,且所述旋转台的旋转端用于支撑基板,所述基板由所述旋转台带动而在水平面内转动;

4、输送组件,所述输送组件与所述旋转台驱动连接,以带动所述旋转台在所述打印方向上运动;

5、喷印组件,所述喷印组件包括喷头模组,所述喷头模组位于所述机台上方,且所述基板在所述打印方向上运动时,适于从所述喷头模组下方通过;

6、安装架,所述旋转台适于从所述安装架下方穿过;

7、视觉检测组件,所述视觉检测组件安装于所述安装架,视觉检测组件包括第一检测组件,所述第一检测组件用于捕捉所述基板上的多个第一标记点,所述旋转台根据多个所述第一标记点的位置带动基板转动;

8、区域定位组件,所述区域定位组件安装于所述安装架,所述基板先后经过所述第一检测组件和所述区域定位组件,所述区域定位组件用于捕捉所述基板上全部打印区上的多个第二标记点;其中,

9、根据每个所述打印区的多个所述第二标记点的位置,以及所述基板的多个所述第一标记点的位置,而得到每个所述打印区的多个第二标记点与所述基板的多个第一标记点的对应关系,以通过所述基板位置确定多个所述打印区的位置。

10、一些实施例中,所述区域定位组件包括多个区域定位相机,多个所述区域定位相机在垂直于所述打印方向上间隔设置,且多个所述区域定位相机均滑动设置于所述安装架,多个所述区域定位相机分别捕捉多行所述打印区上的多个所述第二标记点。

11、一些实施例中,所述区域定位组件包括:

12、区域定位相机,所述区域定位相机垂直于所述打印方向滑动设于所述安装架;

13、换位驱动件,所述换位驱动件安装于所述安装架,且所述换位驱动件与所述区域定位相机驱动连接,以带动所述区域定位相机垂直于所述打印方向滑动,所述区域定位相机用于分别捕捉所述基板上多行所述打印区的多个所述第二标记点。

14、一些实施例中,所述视觉检测组件还包括第二检测组件,所述第二检测组件安装于所述安装架上,所述第一检测组件和所述第二检测组件在所述打印方向上先后间隔设置;其中,

15、所述旋转台接收所述第一检测组件的信号转动后,使所述基板的所述第一标记点位于所述第二检测组件的视野范围内,所述第二检测组件用于捕捉所述基板上的多个第一标记点,所述旋转台根据多个所述第一标记点的位置再次带动基板转动。

16、一些实施例中,该基板的喷墨打印装置还包括滑动架,所述滑动架沿所述打印方向滑动设于所述安装架,且所述第一检测组件安装于所述滑动架。

17、一些实施例中,该基板的喷墨打印装置还包括对位组件,所述对位组件用于得到所述喷头模组的喷孔与所述基板相对位置,所述对位组件包括:

18、上视相机,所述上视相机与所述旋转台的旋转端连接,以捕捉所述喷头模组的喷孔位置;

19、下视相机,所述下视相机与所述喷头模组连接,以捕捉所述基板的多个所述第一标记点。

20、一些实施例中,所述旋转台包括:

21、承载台,所述承载台用于支撑所述基板;

22、承载架,所述承载台固定在所述承载架上;

23、旋转驱动件,所述旋转驱动件滑动设于所述机台,且所述承载架固定于所述旋转驱动件的转动端。

24、一些实施例中,所述旋转台还包括负压组件,所述承载台的顶面开设有多个吸附孔,所述负压组件与多个所述吸附孔连通。

25、一些实施例中,所述旋转台还包括顶升组件,所述顶升组件包括:

26、升降板,所述升降板竖直滑动设置于所述承载架,且所述升降板位于所述承载台下方;

27、多个顶杆,多个所述顶杆均与所述升降板连接,多个所述顶杆均竖直穿设于所述承载台;

28、升降驱动件,所述升降驱动件与所述升降板驱动连接,以带动所述升降板和所述顶杆升降运动,以使所述顶杆穿至所述承载台上方。

29、本技术提供的技术方案带来的有益效果包括:

30、本技术实施例提供了一种基板的喷墨打印装置,基板打印加工时,基板由旋转台支撑,并由输送组件带动在打印方向上朝喷头模组输送。基板先经过视觉检测组件的第一检测组件处,随着基板持续输送,第一检测组件通过对基板进行成像而捕捉基板上的多个第一标记点,以确定基板位置,确定基板位置后,再通过旋转台带动基板转动,以对基板纠偏,纠偏后的基板的长度方向尽量沿打印方向设置,因此基板的宽度方向尽量沿喷头模组的喷孔排列长度方向设置,以使喷头模组的打印区域大比例的落在基板上,提高了对基板打印效率。

31、另外,基板纠偏后,确保基板上打印区的第二标记点移动至区域定位组件的视野范围内,随着基板输送,通过区域定位组件对打印区成像,区域定位组件对基板上全部打印区的多个第二标记点进行捕捉,以确定全部打印区的多个第二标记点的位置,由于第一标记点和第二标记点均位于基板上,多个第一标记点的位置与多个打印区的多个第二标记点的相对位置保持不变,因此可通过第一标记点的位置而确定全部打印区的第二标记点的位置,即可通过基板的位置而确定全部打印区的位置。因此在对基板打印时,无需保证基板的全部打印区的长度方向和宽度方向一致,通过确定基板的位置后,即可确定全部打印区的位置,以便于对每个打印区进行适配打印。

32、因此,该基板的喷墨打印装置,对基板自身打印区的加工精准度要求较低,满足具有打印区位置偏斜的基板的打印需求,拓宽了打印装置的适用范围。特别是在基板的试验性打印加工时,无需对基板进行打印区缺陷检测,提高了基板的打印加工效率。

33、第二方面,提供了一种显示面板的喷印加工系统,包括如上所述的基板的喷墨打印装置。

34、本技术的另一实施例提供了一种显示面板的喷印加工系统,由于该显示面板的喷印加工系统包括上述基板的喷墨打印装置,因此该显示面板的喷印加工系统的有益效果与上述基板的喷墨打印装置一致,在此不再赘述。

- 还没有人留言评论。精彩留言会获得点赞!