一种双通道自动移印生产线的制作方法

本技术涉及屏幕制造设备领域,特别指一种双通道自动移印生产线。

背景技术:

1、移印机是一种印刷设备, 适用于塑胶、玩具、玻璃、金属、陶瓷、电子、ic封等。 移印是一种间接的可凹胶头印刷技术,已成为各种物体表面印刷和装饰的一种主要方法。移印过程中,首先将油墨喷涂在蚀刻板上,然后用一把可伸缩刮刀将多余的油墨刮掉。这时,留在被蚀区域的油墨中的溶剂挥发并形成胶状的表面,而后胶头下降到蚀刻板上,吸上油墨。胶头吸上蚀刻板上油墨后上升,再将吸附后的油墨通过压合方式转移至待移印的物料表面。

2、现有的移印工艺采用单机移印方式,在产能方面无法满足自动化产线要求,因此需要将单机移印进行集成化设计,使其集成于自动化产线中实现产能效率提升以及移印产品质量一致性。

技术实现思路

1、本实用新型要解决的技术问题是针对上述现有技术的不足,提供一种采用平行间隔设置的两条传输通道实现物料自动传输,并通过在两条传输通道两侧分别设置的多个移印部分,通过架设于移印部分于传输通道之间的取放料机构实现物料在传输通道与移印部分之间的自动转移,有效提升移印效率及质量的双通道自动移印生产线。

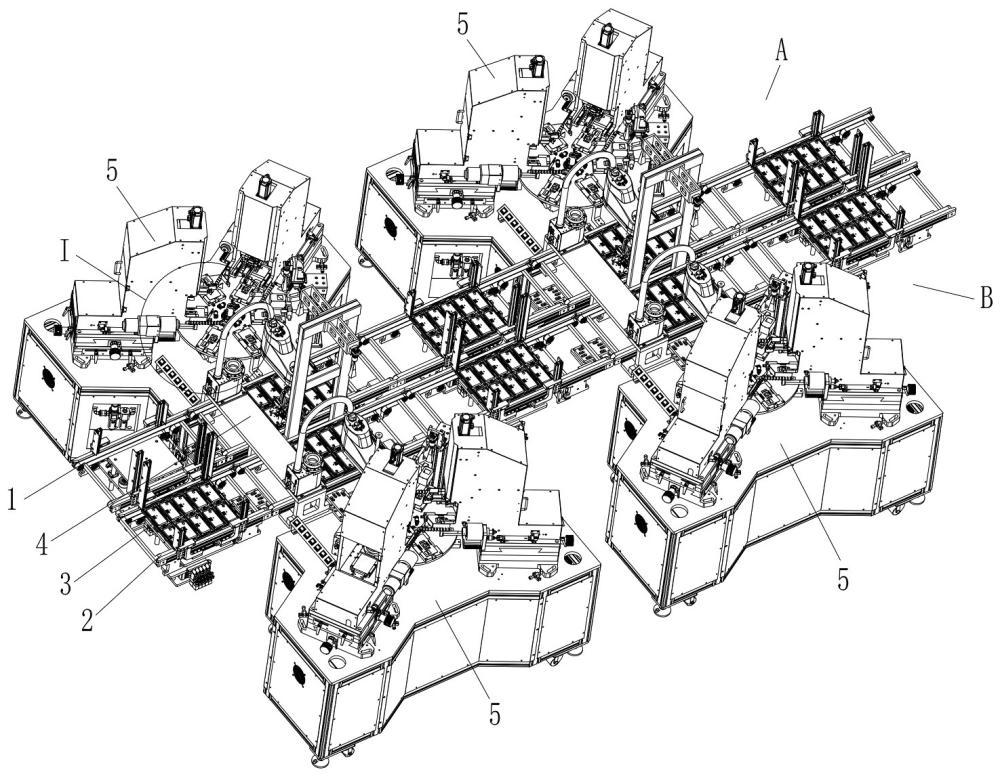

2、本实用新型采用的技术方案如下:一种双通道自动移印生产线,包括供料部分和移印部分,其中,所述供料部分包括两组,两组供料部分沿直线方向平行设置,分别形成第一传输通道及第二传输通道,待移印的物料分别在第一传输通道及第二传输通道内独立的向前直线传输;所述第一传输通道及第二传输通道上分别设置至少两个移印工位;所述移印部分包括至少两组,至少两组移印部分分别对应的设置于所述至少两个移印工位处,物料运输至移印工位处后,经供料部分转移至移印部分内,在移印部分内完成表面移印。

3、优选的,所述供料部分包括传输机构、放盘机构及取放料机构,其中,所述传输机构沿直线方向设置,传输机构包括第一传输机构及第二传输机构,第一传输机构及第二传输机构分别设置于所述第一传输通道及第二传输通道内;所述传输机构上沿物料传输方向逐次设置有放盘工位及取放料工位;所述放盘机构及取料料机构分别设置在放盘工位及取放料工位处;所述放盘机构内上下叠放有至少两个料盘,料盘内储存有至少两片待移印的物料;所述放盘机构将最下层的料盘逐个放置在传输机构上,传输机构将料盘传输至取放料工位处,经取放料机构逐个将物料从料盘内取出并转移至移印部分内,在移印部分内完成移印加工后,再经取放料机构将移印后的物料取出并放置于料盘内。

4、优选的,所述放盘机构包括放盘支架、传输组件、顶升组件、接料组件、导料架及承载组件,其中,所述放盘支架包括两个,两个放盘支架平行间隔设置;所述导料架包括四根,四根导料架两两一组分别间隔设置于两个放盘支架上,并竖直向上延伸,四根导料架之间形成料盘空间,料盘空间内上下叠放有至少两个料盘;所述传输组件设置于放盘支架内侧壁上,并直线运动,以便向前传输料盘;所述顶升组件设置于两个放盘支架之间,且输出端朝上设置;所述承载组件设置于顶升组件的输出端上,承载组件经顶升组件驱动而升降运动;所述承载组件沿物料传输方向运动;所述接料组件设置在顶升组件的输出端上,并向上延伸,接料组件接取最下层的料盘后,承载组件从最下层料盘上方插入料盘间隙,并将上方的料盘托举承载,接料组件下降并将接取的料盘放置于传输组件上,料盘经传输组件向前传输。

5、优选的,所述取放料机构包括取放料支架、取放料机械臂、连接轴及取放料头,其中,所述取放料支架架设在所述第一传输机构及第二传输机构上,并与所述第一传输机构及第二传输机构相互垂直;所述取放料机械臂包括两组,两组取放料机械臂分别设置于所述取放料支架的上部两侧;所述连接轴竖直连接于取放料机械臂的输出端上,经取放料机械臂驱动而旋转运动;所述取放料头连接于连接轴的下部。

6、优选的,所述取放料头包括取放料支架、升降组件、取放料支板、夹料驱动组件及夹料组件,其中,所述取放料支架连接于所述连接轴的下部;所述升降组件包括两组,两组升降组件分别设置于所述取放料支架的两侧,且输出端朝下设置;所述取放料支板包括两块,两块取放料支板分别水平设置于两组升降组件的下方,并与升降组件的输出端连接;所述夹料驱动组件连接于升降组件的输出端上,夹料驱动组件在水平面内沿横向及纵向方向输出动力;所述夹料组件包括至少两组,至少两组夹料组件连接于夹料驱动组件的输出端上,经夹料驱动组件驱动而在横向及纵向方向相互靠近或远离,以便夹取固定物料。

7、优选的,所述移印部分包括机台、转盘、治具、移印机构及承载调整机构,其中,所述机台水平设置于所述供料部分的侧部;所述转盘可转动的设置于机台上,经电机驱动而旋转运动;所述转盘上沿圆周方向间隔设置有至少两个治具,以便承载片状的物料,治具的中部开设有上下贯通的通槽;所述承载调整机构包括至少两组,至少两组承载调整机构分别设置于治具的下方,承载调整机构从下方向上穿过通槽,以便承载片状的物料,并调整物料的位置或角度;所述移印机构设置于转盘的侧部,移印机构在物料的表面进行移印。

8、优选的,所述移印机构包括移印座、储油组件、移印架及移印组件,其中,所述移印座水平设置在机台上,并沿纵向方向及横向方向输出动力;所述移印架架设在移印座上;所述储油组件设置在移印座上方,并直线移动,以便将油墨送出;所述移印组件设置于移印架上,并沿竖直方向运动,以便从储油组件吸取油墨后,并将油墨移印至物料表面。

9、优选的,所述储油组件包括储油电机、储油滑座、油墨盒及储油台,其中,所述储油电机设置于移印座上;所述储油滑座可滑动的设置在移印座上,并通过丝杆及丝杆座与储油电机的输出端连接,储油电机驱动储油滑座来回直线运动;所述储油台设置于储油滑座上,储油滑座顶部设有刮油台;所述油墨盒设置于储油台上方,并通过支架固定在移印组件上,储油台在油墨盒下方来回直线运动,并从油墨盒下部刮取油墨后向外移动至移印组件下方,以便移印组件取用。

10、优选的,所述承载调整机构包括调整支板、驱动组件、调整组件及吸附组件,其中,所述调整支板竖直设置在治具下方;所述驱动组件设置在调整支板的侧壁上,且沿竖直方向输出动力;所述调整组件设置在驱动组件的输出端上,并在水平面内沿横向及纵向方向输出动力;所述吸附组件设置在调整组件上,吸附组件竖直向上延伸并穿过治具的通槽从下方吸附固定治具内的物料。

11、本实用新型的有益效果在于:

12、本实用新型针对现有技术存在的缺陷和不足自主研发设计了一种采用平行间隔设置的两条传输通道实现物料自动传输,并通过在两条传输通道两侧分别设置的多个移印部分,通过架设于移印部分于传输通道之间的取放料机构实现物料在传输通道与移印部分之间的自动转移,有效提升移印效率及质量的双通道自动移印生产线。

13、本实用新型旨在提供一种能够大幅提升移印效率的产线化生产方式,基于以上目的,本实用新型以两条直线延伸的传输通道作为物料直线传输路径,同时,在两条物料传输通道的两侧分别沿直线方向逐次间隔的设置有多个移印部分,通过架设在移印部分及传输通道之间的取放料机构实现物料在传输通道及移印部分之间来回转移,在实际应用过程中可根据产能要求以及移印工位数量匹配移印部分的设置数量,如采用单侧两组移印部分,双通道四组移印部分的结构。

14、具体的,为保证物料批量、快速和精准转移,本实用新型设计了供料部分作为物料传输转移执行以及协同多组移印部分的执行机构,供料部分通过料盘集中存储待移印的物料后,将叠放的多个料盘逐个放出至移印工位处后,阻挡定位料盘,再经取放料机构将物料逐个从料盘取出搬移至移印部分内完成移印加工后,再搬移回料盘;采用分别设置于第一传输通道和第二传输通道内的第一传输机构和第二传输机构作为料盘直线运输的载体,通过将料盘放置于不断运动中的传输皮带上实现料盘向前传输;在第一传输机构和第二传输机构的放盘工位和取放料工位处分别设有放盘机构和取放料机构,其中放盘机构内上下叠放有满载待移印的多个料盘,放料机构逐个将最下方的料盘放置于传输机构上后,经传输机构将料盘运输至取放料机构处。具体的,本实用新型的放盘机构以平行间隔设置的两个放盘支架作为承载结构,两放盘支架上方设置的四根导料架之间形成料盘空间,以便存放上下叠合的满载料盘;通过设置于放盘支架侧壁上的传输组件与传输机构相互对接,利用传输料带实现料盘直线传输;在两放盘支架的间隙空间下方设置有顶升组件提供升降动力,以便驱动其上方的承载组件升降,同时承载组件上还设有接料组件,接料组件穿过承载组件自由升降运动;放盘前,先由承载组件托举叠放的料盘后,带动料盘逐步下降,承载组件的放盘气缸驱动第一滑座和第二滑座带动连接于其上的承载座及插块相互远离,将最下层的料盘放置于接料组件的接料座上后,接料座下降一个料盘的高度,放盘气缸再驱动第一滑座和第二滑座相互靠近,使得两插块插入最下层料盘与其上方料盘的间隙空间,从而将最下层料盘分隔出来,然后接料座继续下降,将最下层的料盘放置在两侧的传输料带上,传输料带将料盘传输出去,实现一次放盘。本实用新型以水平设置的承载支板作为承载平台,承载支板通过下方的支杆与下方的顶升座连接,经顶升座驱动而升降运动;由于承载组件需要直线托举和插入动作,基于该工艺要求,本实用新型通过设置于承载支板下方的放盘气缸提供动力,通过连接于其输出轴上的驱动块向上穿过承载支板并带动承载支板上设置的驱动带运动,利用驱动带两侧的运动方向相反的原理,分别将第一滑座和第二滑座连接于驱动带的两侧,当驱动带运动时,第一滑座和第二滑座分别带动其上的承载座及插块相对远离或靠近,从而实现放开料盘或插入托举料盘的动作。

15、具体的,为实现物料在移印部分和传输机构的料盘之间相互转移,本实用新型设计了取放料机构,取放料机构通过架设在传输机构上的取放料支架作为承载结构,取放料支架的两侧分别设置取放料机械臂,以便分别对两个传输通道内的物料搬运转移至对应的移印部分;取放料机械臂在空间内具有多个方向的运动自由度,以实现对连接于其下方的连接轴的位置及角度调整;连接轴的下部连接有取放料头,取放头的作用在于实现物料的夹取固定以及带动物料升降运动,以便取放物料。特别的,本实用新型可整体实现两片物料的夹取搬移,以提升移印产能,且以柱状结构的夹料柱作为夹持载体,利用夹料柱侧壁上内陷的环状槽体从片状物料的外侧靠近,使片状物料的侧边嵌入环状槽体实现对物料的夹持限位,有效保证物料夹持及取放转移过程中位置稳定性,保证位置精度。本实用新型以取放料支架作为承载结构,取放料支架的两侧分别设有升降组件提供取放物料时的升降动力,升降组件的升降架为倒扣型架体结构,其底部有竖直向下延伸的四根柱体,升降架的底部设有夹料气缸,升降架底部四根下延的柱体底部水平连接有取放料支板,取放料支板与夹料气缸之间存在间隙空间,以便在取放料支板上沿纵向和横向方向可滑动的设置纵向滑座和横向滑座,纵向滑座和横向滑座经夹料气缸驱动而分别沿纵向方向和横向方向直线运动;从而带动竖直设置于两者底部并向下延伸的夹料柱从纵向和横向方向相互靠近或远离,实现对片状物料的夹取固定,同时为避免运动干涉以及对夹料柱的限位,在取放料支板的横向侧边和纵向侧边上分别开设有向内凹陷的第一避空孔及第二避空孔,以便在夹料柱运动过程中提供导向限位结构,保证夹料位置稳定性,避免过度夹持物料导致的物料损坏。

16、为实现片状物料的表面移印,本实用新型设计了移印部分作为移印执行结构,移印部分以水平设置的机台作为承载平台,机台上方通过可转动的转盘带动沿圆周方向间隔设置于其上的多个治具同步的旋转运动实现物料在不同加工位之间的位置切换。本实用新型的治具采用上下贯通的结构设计,在治具的下方设置有承载调整机构,放置于治具内物料经下方的承载调整机构向下吸附固定后进行位置调整,以保证移印过程中位置精准度。本实用新型以移印部分作为移印执行结构,移印部分以水平设置的移印座作为承载结构,移印座在水平面内沿横向及纵向方向输出直线动力,以实现移印部分的位置调整现在;移印座上架设有移印架,移印架内竖直设置有移印组件,移印组件与移印座之间设有储油组件,储油组件的油墨盒通过支架连接在移印组件的竖直侧壁上,且出墨口朝下设置,油墨盒的下方设有储油滑座,储油滑座上设有储油台,储油滑座经储油电机输出的动力驱动而带动储油台在油墨盒下方来回直线运动,储油台每次直线运动时从油墨盒下方刮取定量的油墨后运动至移印部分的下方,以供移印部分的移印头吸取油墨后将油墨移印至物料表面。

17、本实用新型的移印部分旨在完成自动移印动作,相比于现有的单头移印方式,本实用新型采用双头移印方式,可实现单次动作移印两片物料,有效提升物料移印效率,且两个移印柱之间的间距可根据移印物料的类型或尺寸进行实时调整。具体的,本实用新型的移印部分以竖直设置在移印架内的移印支板作为承载结构,移印支板的侧部沿竖直方向上下间隔的设置有用于承载移印丝杆的第一移印支座和第二移印支座,移印丝杆的两端可转动的连接在第一移印支座和第二移印支座上,并经上方的移印电机驱动而带动套设于其上的丝杆座升降运动;丝杆座的外侧连接有l状结构的移印滑架,移印滑架的上端固定在丝杆座的侧壁上,并竖直向下延伸至第二移印支座的下方,下端水平延伸,以便连接固定移印头,通过移印滑架带动移印头升降运动,以便取墨或移印。

18、本实用新型的移印头具备在水平面内沿横向及纵向方向直线位置微调功能以及在水平面内安装角度微调功能,可根据不同的实用场景进行位置及角度调整校正,同时采用双移印柱结构可实现两片物料同步移印动作,有效提升移印效率,且双移印柱之间的间距可根据不同的使用场景及工艺要求进行实时调整,可适应多种类型尺寸的物料表面移印。具体的,本实用新型的移印头以水平连接于移印滑架底部的移印支块作为承载结构,移印支块的下方分别通过第一调整气缸驱动第一调整座直线运动,通过第二调整气缸驱动第二调整座直线运动,从而实现对连接于第二调整座下方的旋转座在水平面内的纵向及横向直线位置微调。旋转座的底部可转动的连接有旋转柱,在实际使用过程中可通过旋转旋转柱从而实时调整旋转柱的角度,并通过将旋转柱侧壁上连接的调整柱插入旋转座上连接的安装座的u型安装槽内,通过安装座两侧设置的调节气缸驱动插入u型安装槽内的调节杆从左右两侧靠近调整柱,当调整柱跟随旋转柱旋转至所需角度后,调节杆从两侧压紧调整柱,从而使调整柱及旋转柱的角度固定。另外,在旋转柱的底部水平设有连接座,以连接座作为承载结构,连接座的一端挂设有u型结构的固定座,连接座的侧部设有移印气缸,移印气缸的输出端与连接座下方可滑动设置活动座连接,活动座与固定座间隔设置,位于连接座的另一端,且活动座经移印气缸驱动可穿过活动座与连接座之间的间隙自由活动,从而实现了与固定座之间相对间距的调整。活动座及固定座的底部分别设有上凹陷的嵌槽,嵌槽内嵌设有板状结构的嵌座,嵌座的底部设有向上凹陷的卡槽,用于移印的硅胶材质的移印柱嵌入固定在卡槽内。

19、本实用新型设计的承载调整机构设置在转盘的治具下方,其作用在于由下而上穿过治具,用于承载吸附治具内的物料,并实现了对物料在水平面内沿纵向及横向方向的直线位置调整以及水平面内角度调整,以保证移印位置的精准度,适应不同尺寸及类型的物料移印。具体的,本实用新型的承载调整机构以竖直设置的调整支板作为承载结构,调整支板的侧部沿竖直方向可滑动的连接有驱动支架,驱动支架经下方的驱动电机输出的动力驱动而升降运动,驱动支架的顶部通过水平设置的驱动板形成水平承载面;特别的,在驱动板上设有调整组件,通过调整组件实现在水平面内沿纵向及横向方向的直线位置调整以及水平面内的角度调整。调整组件整体包括三个气缸,其中,第一气缸及第二气缸用于提供沿纵向及横向方向的直线位置调整,第三气缸则通过将直线运动转换为旋转运动,实现了角度调整,通过第一气缸驱动第一调节座在驱动板上沿一个方向直线运动,设置于第一调节座上的第二气缸驱动第二调节座在第一调节座上沿垂直于第一调节座方向直线运动,从而实现了在水平面内相互垂直的两个方向输出直线动力进行位置调整。同时,第三气缸通过设置于第二调节座侧部的连接块与第二调节座连接,第三气缸驱动可滑动的连接在第二调节座侧部的调节滑座直线运动,调节滑座直线运动时,推动活动设置于其内部开设的活动槽内的滚轮运动,而滚轮可转动的连接于连杆的一端,通过滚轮推动连杆的一端绕着第二调节座顶部可转动设置的调节转座旋转运动,从而将第三气缸输出的直线动力通过滚轮及连杆转换为调节转座的旋转动力,以实现对物料在水平面内角度的实时调整;调节转座带动设置于其上并竖直向上延伸的吸杆及吸头旋转运动,吸头从下方贴紧承载物料后,通过真空负压吸附固定物料,并带动物料进行位置和角度调整。

- 还没有人留言评论。精彩留言会获得点赞!