玻纤壳体成型方法、转印装置及玻纤壳体与流程

本发明涉及玻纤产品加工,尤其涉及一种3d形态的玻纤壳体成型方法、转印装置及玻纤壳体。

背景技术:

1、传统电子设备例如手机、电池等的盖板通常使用的是玻璃、复合板等。随着材料价格的飞涨以及电子设备其他硬件的质量加重,为了能够降低电子设备盖板的成本、重量,目前的电子设备中往往采用玻纤板(又称玻璃纤维板)来制成后盖以实现电子设备的轻薄化设计。

2、以现有的一种3d电池盖的成型方法为例,现有方法包括依次进行的如下步骤:丝印-转印-电镀-丝印-拓印-3d成型-cnc(computerized numerical control,计算机数字化控制)处理。具体而言,先在玻纤板上丝印颜色油墨,然后通过转印工序在玻纤板上形成所需的纹理外观,接着对玻纤布依次进行电镀、丝印、拓印,最后将玻纤板放入模具中挤压成为所设计的3d结构的3d电池盖,该步骤即为3d成型,最后再进行cnc处理。现有方法中3d成型之前的所有步骤均是在平面状态下进行的,因此在3d成型后不可避免的存在玻纤纹问题,其中转印步骤是产生玻纤纹问题的主要步骤。

3、在现有方法中,转印工序在平面状态下进行。首先在预设纹理的模具上滴胶以得到一层胶水,然后将玻纤布贴合在胶水层上,再对模具上的玻纤布进行辊压,即进行压胶工艺,以使胶水层粘贴于玻纤布上并复刻出模具上的纹理,接着对模具上的玻纤布进行固化,最后再将粘贴胶水层的玻纤布从模具上揭下,从而得到具有纹理的玻纤板。另外,现有方法中进行拓印的原理与转印相同,但两者在滴胶/淋胶、固化等工艺方式和条件上存在差异。现有这种转印、拓印工序都在平面状态下进行的方式,最后3d成型时受到温度、压力的影响,导致3d电池盖有玻纤纹理的呈现,玻纤纹问题无法做到有效规避,影响产品美观。

4、因此,有必要提供一种能够解决3d形态的玻纤壳体成型中所产生的玻纤纹问题的方法及装置。

技术实现思路

1、本发明的目的在于提供一种能够解决3d形态的玻纤壳体的玻纤纹问题的玻纤壳体成型方法。

2、本发明的另一目的在于提供一种能够解决3d形态的玻纤壳体的玻纤纹问题的玻纤壳体转印装置。

3、本发明的又一目的在于提供一种能够消除玻纤纹问题的3d形态的玻纤壳体。

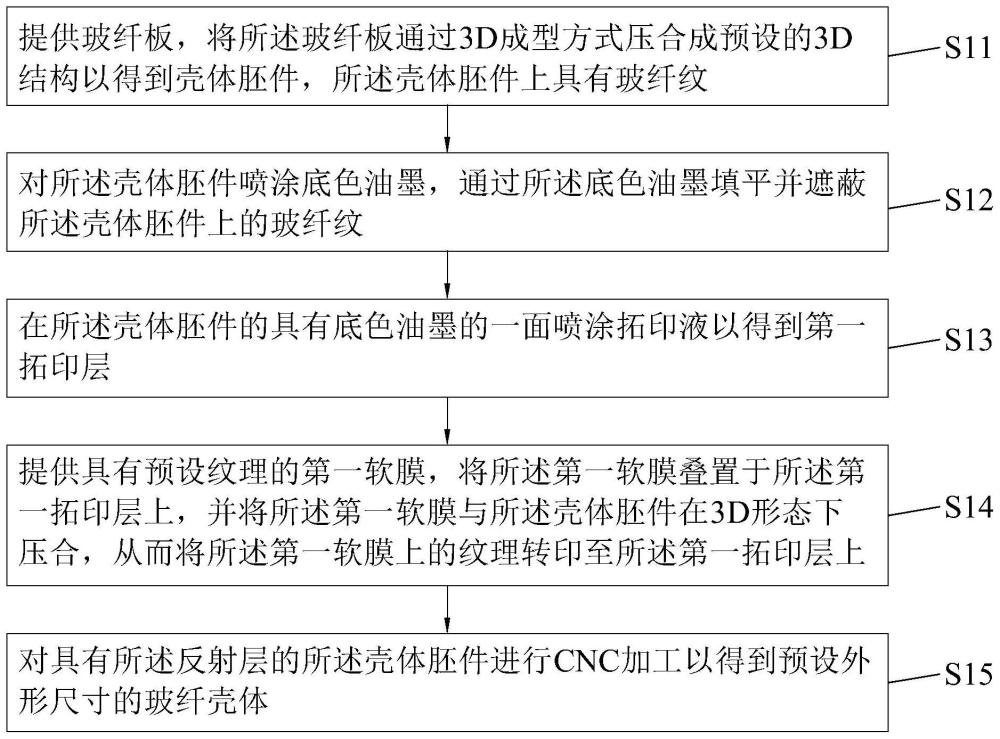

4、为实现上述目的,本发明的技术方案为:提供一种玻纤壳体成型方法,其包括如下步骤:

5、(1)提供玻纤板,将所述玻纤板通过3d成型方式压合成预设的3d结构以得到壳体胚件,所述壳体胚件上具有玻纤纹;

6、(2)对所述壳体胚件喷涂底色油墨,通过所述底色油墨填平并遮蔽所述壳体胚件上的玻纤纹;

7、(3)在所述壳体胚件的具有底色油墨的一面喷涂拓印液以得到第一拓印层;

8、(4)提供具有预设纹理的第一软膜,将所述第一软膜叠置于所述第一拓印层上方,并将所述第一软膜与所述壳体胚件在3d形态下压合,从而将所述第一软膜上的纹理转印至所述第一拓印层上;

9、(5)对所述壳体胚件进行计算机数字化控制加工以得到预设外形尺寸的玻纤壳体。

10、较佳地,在本发明的玻纤壳体成型方法中,所述步骤(4)与步骤(5)之间还包括可循环的如下步骤:

11、(6)在具有纹理外观的所述第一拓印层上进行电镀以得到反射层;

12、(7)对具有所述反射层的所述壳体胚件喷涂光油,以在所述反射层上得到光油层;

13、(8)在所述壳体胚件的所述光油层上喷涂拓印液以得到第二拓印层;

14、(9)提供具有预设纹理的第二软膜,将所述第二软膜叠置于所述第二拓印层上方,并将所述第二软膜与所述壳体胚件在3d形态下压合,从而将所述第二软膜上的纹理转印至所述第二拓印层上。

15、本技术中,通过循环至少一遍步骤(6)-(9),从而在已经形成预设的纹理外观的基础上,进一步增加至少一层纹理结构,由此通过至少两层纹理结构的叠加,以达到所设计的最终外层纹理效果,例如雾面/光面/闪光砂等外纹理设计。

16、较佳地,在本发明的玻纤壳体成型方法中,所述步骤(4)包括如下步骤:

17、(41)提供具有预设纹理并按照所述壳体胚件的尺寸对应裁剪后的第一软膜;

18、(42)将所述第一软膜叠置于所述第一拓印层上,并将所述第一软膜与所述壳体胚件在3d形态下压合,使所述第一软膜完全贴合于所述壳体胚件的表面;

19、(43)对贴合后的所述第一软膜、所述第一拓印层进行固化;

20、(44)将所述第一软膜揭下,从而使所述第一软膜上的纹理转印至所述第一拓印层上。

21、较佳地,在本发明的玻纤壳体成型方法中,所述步骤(9)包括如下步骤:

22、(91)提供具有预设纹理并按照所述壳体胚件的尺寸对应裁剪后的第二软膜;

23、(92)将所述第二软膜叠置于所述第二拓印层上,并将所述第二软膜与所述壳体胚件在3d形态下压合,使所述第二软膜完全贴合于所述壳体胚件的表面;

24、(93)对贴合后的所述第二软膜、所述第二拓印层进行固化;

25、(94)将所述第二软膜揭下,从而使所述第二软膜上的纹理转印至所述第二拓印层上。

26、较佳地,在本发明的玻纤壳体成型方法中,所述步骤(4)、所述步骤(9)中均通过冷压实现转印,相较于玻纤板在3d成型过程中温度、压力对玻纤板所造成的影响,本技术中3d转印过程通过冷压实现,因此温度对玻纤板的影响较小或没有影响,从而避免了压合过程中出现玻纤纹,使产品具有良好外观。

27、较佳地,在本发明的玻纤壳体成型方法中,所述第一软膜、所述第二软膜均为0.1mm的pet软膜。

28、对应地,本发明还提供一种用于如上所述的玻纤壳体成型方法中的玻纤壳体转印装置,该玻纤壳体转印装置包括上模组件及下模组件;其中,上模组件包括上模腔及设于所述上模腔内的上模仁,所述上模仁的底部凹设有与3d结构的玻纤壳体的外部形状相对应的凹槽;下模组件包括下模腔及凸设于所述下模腔内的下模仁,所述下模仁与所述上模仁相配合,且所述下模仁的形状与所述玻纤壳体的内部形状相对应,所述下模仁、所述上模仁压合以将3d结构的所述壳体胚件与软膜压合,实现所述壳体胚件在3d形态下的纹理转印。

29、较佳地,所述下模仁、所述上模仁通过冷压将3d结构的所述壳体胚件与软膜压合,相较于玻纤板在3d成型过程中温度、压力对玻纤板所造成的影响,通过冷压实现3d转印过,此过程中温度对玻纤板的影响较小或没有影响,从而避免了压合过程中出现玻纤纹,使产品具有良好外观。

30、对应地,本发明还提供一种使用如上所述的玻纤壳体成型方法得到的玻纤壳体,所述玻纤壳体包括壳体胚件、底色油墨层、第一拓印层;其中,所述壳体胚件具有预设的3d形状,且所述壳体胚件上具有玻纤纹;所述底色油墨层成型于所述壳体胚件的具有玻纤纹的一面,所述底色油墨层填平并遮蔽所述壳体胚件上的玻纤纹;所述第一拓印层成型于所述底色油墨层上,所述第一拓印层上具有在3d形态下转印得到的第一纹理。

31、较佳地,所述玻纤壳体还包括至少一组纹理结构,所述纹理结构包括反射层、光油层及第二拓印层,所述反射层成型于所述第一拓印层上,所述光油层成型于所述反射层上,所述第二拓印层成型于所述光油层上,且所述第二拓印层上具有在3d形态下转印得到的第二纹理。其中,反射层使纹理具备反射的光学效果,以和后续成型的纹理结构相配合,最终产生产品设计所需的最终外观效果,而光油层作为反射层与第二拓印层之间的架桥,以实现第二拓印层的附着,从而在已经形成预设的纹理外观的基础上,进一步增加至少一层纹理结构,由此通过至少两层纹理结构的叠加,以达到所设计的最终外层纹理效果,例如雾面/光面/闪光砂等外纹理设计。

32、与现有技术相比,由于本发明的玻纤壳体成型方法,改变现有技术中在平面状态下进行转印/拓印的方式,而是在3d形态下进行转印/拓印,即,先将玻纤板通过3d成型方式压合成预设的3d结构的壳体胚件后,先通过喷涂底色油墨来有效的填平并遮蔽壳体胚件上的玻纤纹,再将3d结构的壳体胚件与对应裁剪后并具有预设纹理的软膜在3d形态下冷压压合,从而将所述软膜上的纹理在3d形态下转印至壳体胚件上,得到预设纹理外观的玻纤壳体,由于在3d形态下通过冷压实现转印,因此压合转印过程中温度对玻纤板的影响较小或没有影响,由此可有效规避3d结构的玻纤壳体上所产生的玻纤纹,使产品具有良好外观。

33、针对本发明的玻纤壳体成型方法,设计专门的玻纤壳体转印装置,专门用于将3d结构的壳体胚件与对应裁剪后并具有预设纹理的软膜在3d形态下进行冷压压合,从而将所述软膜上的纹理在3d形态下转印至壳体胚件上,最终得到预设纹理外观的玻纤壳体,压合转印过程中温度对玻纤板的影响较小或没有影响,由此可有效规避3d结构的玻纤壳体上所产生的玻纤纹,使产品具有良好外观。

34、对应地,使用本发明之玻纤壳体成型方法所得到的玻纤壳体,其上没有玻纤纹,具有良好外观。

- 还没有人留言评论。精彩留言会获得点赞!