一种TOPCon晶硅太阳能电池的钝化层丝网印刷设备的制作方法

本发明涉及太阳能光伏电池片生产,更具体地说,涉及一种topcon晶硅太阳能电池的钝化层丝网印刷设备。

背景技术:

1、晶体硅太阳能电池以其丰富的源材料和成熟的电池技术优势,占据了全球光伏生产市场90%以上的份额,在实现能源结构转化和碳中和的目标方面发挥着不可替代的作用。

2、金属半导体接触区载流子复合是制约电池效率提高的重要因素之一。通过钝化接触技术在金属和c-si之间架设超薄的介电层,可以使硅表面钝化,降低载流子复合几率,优化载流子输运通道,提高电池效率。等离子体增强化学气相沉积(pecvd)工艺由于具有成膜速度快、单面沉积好、烧结稳定性好、兼容原位掺杂等技术优势而受到工业界的广泛青睐。然而,在pecvd过程中,由于气体电离过程中的需要大量离子轰击,容易在sio2隧穿层表面附近积累众多的界面缺陷。现有的topcon结构中,隧穿层sio2的表面直接与掺杂的多晶(poly-si(n+))接触。由于大量表面缺陷态的存在,电子和空穴并不能有效地分离,部分载流子越过隧穿层迅速复合,降低了电池的开路电压,从而影响电池的转换效率;在隧穿层表面沉积一层钝化缓冲层,有效地避免了传统topcon结构中隧穿层表面缺陷态富集造成的载流子复合,显著提高钝化性能,促进电子空穴的高效分离,从而提高电池转换效率。

3、现有的topcon晶硅太阳能电池的钝化层丝网印刷设备,通过是利用丝网印刷机对晶硅片进行银浆细栅印刷,印刷完成后,需要人工将晶硅片从丝网印刷机上取下,放入高温箱内对晶硅片正面的银浆进行烘干,从丝网印刷机转移到高温箱的过程中,由于银浆属于液态,人工转移印刷后的晶硅片,极易误触银浆,导致银浆变形,丝网印刷失效。鉴于此,我们提出一种topcon晶硅太阳能电池的钝化层丝网印刷设备。

技术实现思路

1、本发明的目的在于提供一种topcon晶硅太阳能电池的钝化层丝网印刷设备,以解决人工转移印刷后的晶硅片,极易误触银浆,导致银浆变形,丝网印刷失效的技术问题。

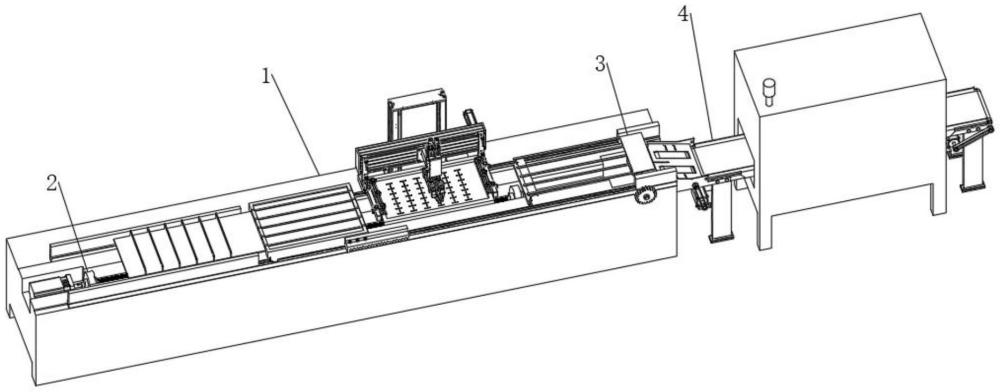

2、为解决上述技术问题,本发明提供如下技术方案:一种topcon晶硅太阳能电池的钝化层丝网印刷设备,包括丝网印刷组件、传动组件和转移组件;

3、所述丝网印刷组件包括底部框架,所述底部框架顶面设置有印刷机主体;

4、所述印刷机主体包括网框,所述网框内部设置有丝网板,所述丝网板上方设置有刮刀,所述丝网板下方设置有承印台;

5、所述底部框架顶面设置有多个滑轨,所述承印台底部设置有与所述滑轨相匹配的滑块,所述承印台底部通过所述滑块在所述滑轨上滑动配合;

6、所述承印台顶面开设有晶硅片仓,所述承印台顶面开设有多个条形插槽,所述承印台侧壁连接有齿条,所述承印台底面设置有多个轮轨,所述承印台侧壁连接有传动板;

7、所述传动组件包括设置于所述底部框架顶面凹槽内的电机一,所述电机一输出端设置有蜗杆,所述蜗杆两端转动连接有相同结构的固定块,所述固定块底面连接所述底部框架顶面;

8、所述蜗杆圆周侧壁啮合有多个蜗轮,所述蜗轮转动连接有轮架,所述轮架顶面连接所述传动板底面;

9、所述转移组件包括设置于所述底部框架顶面凹槽内的多个支撑板,所述支撑板顶部转动连接有承载板,所述支撑板侧壁连接有横板,所述横板顶部设置有扭力弹簧,所述横板侧壁设置有限位板;

10、所述承载板上方设置有托架,所述托架包括光滑板和多个与所述条形插槽相匹配的插条,所述托架底部连接有固定架,所述固定架圆周侧壁固定连接有转轴,所述转轴贯穿所述底部框架侧壁并与所述底部框架侧壁转动配合,所述转轴端头处设置有与所述齿条相匹配的齿轮一。

11、优选地,所述丝网板自上而下开设有多个印刷槽,多个所述印刷槽形成细栅图案。

12、优选地,所述传动板顶面设置有多个刮板,所述刮板顶面设置有刮条,所述刮条为柔性材质的半圆弧曲面结构。

13、优选地,所述承载板侧壁为曲面形结构,所述限位板侧壁为配合所述承载板侧壁的曲面形结构。

14、优选地,所述承载板顶面开设有两个槽洞,所述承载板顶面的槽洞内设置有与所述轮轨相匹配的滑轮。

15、优选地,所述承印台侧壁为圆弧形结构,所述轮轨端头处设置为圆弧形结构。

16、优选地,所述插条端头处设置为扁平状结构且端头处底面设置为圆弧曲面结构。

17、优选地,所述托架侧方设置有传输机构,所述传输机构包括电机二和电机三,所述电机二输出端设置有齿轮二、齿带一和传输带一,所述电机三输出端设置有齿轮三、齿带二和传输带二。

18、优选地,所述传输带二上方设置有高温箱,所述高温箱内部设置有加热模块。

19、优选地,所述的一种topcon晶硅太阳能电池的钝化层丝网印刷设备的使用方法,包括以下步骤:

20、s1、准备工作,确保印刷机主体处于正常工作状态,准备好所需的银浆,并将银浆倒入进丝网板上,再将经过氮化硅沉积后的晶硅片放置在承印台顶面的晶硅片仓内;

21、s2、印刷,通过电机一工作,带动蜗杆旋转,进一步带动两个蜗轮沿蜗杆方向向前移动,使传动板向前移动,推动承印台向前移动,直至承印台移动到丝网板下方,然后通过印刷机主体工作,使刮刀在丝网板上来回刮动,将丝网板上的银浆均匀铺开,并通过印刷槽向下渗进承印台上的晶硅片正面,形成细栅图案;

22、s3、下料,印刷完成后,继续通过电机一旋转带动承印台向前移动,承印台向前移动过程中,承印台的侧壁首先接触承载板侧壁,推动承载板围绕支撑板顶部旋转,此时,托架的插条插入承印台上的条形插槽内,承印台继续向前移动,直至承印台侧壁的齿条接触到齿轮一并与齿轮一进行啮合连接,齿条向前移动过程会带动齿轮一旋转,进一步带动转轴和固定架旋转,使托架围绕转轴旋转,托架带动插条向上抬起,离开条形插槽内,并将晶硅片托起,晶硅片沿插条顶面滑向光滑板顶面,进一步滑入传输带一上;

23、s4、烘干,晶硅片通过传输带一传输到传输带二上,并传入高温箱内部,通过高温箱内部的加热模块进行升温,使晶硅片正面的银浆在高温度下进行烘干,获得正面细栅印刷后的晶硅片。

24、与现有技术相比,本发明的有益效果是:

25、1、本发明通过电机一旋转带动承印台向前移动,承印台向前移动过程中,承印台的侧壁首先接触承载板侧壁,推动承载板围绕支撑板顶部旋转,此时,托架的插条插入承印台上的条形插槽内,承印台继续向前移动,直至承印台侧壁的齿条接触到齿轮一并与齿轮一进行啮合连接,齿条向前移动过程会带动齿轮一旋转,进一步带动转轴和固定架旋转,使托架围绕转轴旋转,托架带动插条向上抬起,离开条形插槽内,并将晶硅片托起,晶硅片沿插条顶面滑向光滑板顶面,进一步滑入传输带一上,晶硅片通过传输带一传输到传输带二上,并传入高温箱内部,通过高温箱内部的加热模块进行升温,使晶硅片正面的银浆在高温度下进行烘干,获得正面细栅印刷后的晶硅片,使晶硅片印刷完成后,无需人工下料和转移,能够直接通过转移组件进行下料和转移,避免了人工接触晶硅片,容易导致晶硅片变形,受污染,影响丝网印刷的效果,解决了人工转移印刷后的晶硅片,极易误触银浆,导致银浆变形,丝网印刷失效的问题。

26、2、本发明还通过在传动板顶面设计柔性材质的半圆弧曲面结构的刮条,使晶硅片在下料转移的过程中,传动板顶面的刮条能够对丝网板底面进行剐蹭清洁,将丝网板底面残留的银浆刮掉,能够有效的提高下一个晶硅片的丝网印刷效果,避免残留的银浆融合到下一个晶硅片正面的银浆上。

27、3、本发明还通过将承印台侧壁设计为圆弧形结构,配合插条端头处设计为扁平状结构且端头处底面设置为圆弧曲面结构,能够进一步提高插条插入承印台上的条形插槽内的顺畅性,避免出现卡顿及卡顿带来的震动感影响晶硅片正面的银浆形状,提高对印刷完成的晶硅片下料和转移的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!