复合结构及显示模组的制备方法与流程

[0001]

本申请属于显示技术领域,具体涉及一种复合结构及显示模组的制备方法。

背景技术:

[0002]

为了缩小显示模组的边框宽度,目前可采用的一种方式为:将屏体的至少部分非显示区弯折固定在屏体的非显示面一侧。而在将非显示区弯折固定在非显示面时,需要引入支撑结构,以支撑弯折区。一般而言,屏体的非显示面一侧还贴附有复合结构,以达到保护屏体以及散热等目的。上述支撑结构可以直接贴附在复合结构中的功能结构层表面。

[0003]

但是,目前支撑结构与功能结构层表面贴附时容易出现剥落现象。

技术实现要素:

[0004]

本申请提供一种复合结构及显示模组的制备方法,以解决支撑结构与功能结构层贴附时容易剥落的技术问题。

[0005]

为解决上述技术问题,本申请采用的一个技术方案是:提供一种复合结构,用于显示模组内,包括:层叠设置的功能结构层和保护结构层;其中,所述保护结构层用于保护所述功能结构层;所述功能结构层具有第一区域和第二区域,所述保护结构层靠近所述第一区域的一侧表面为非粘性表面或者为不含硅油的粘性表面,所述第一区域用于固定显示模组。

[0006]

其中,所述保护结构层靠近所述第一区域的一侧表面为非粘性表面,所述保护结构层靠近所述第二区域的一侧表面为粘性表面,所述保护结构层包括:保护层,所述保护层在所述功能结构层上的正投影覆盖所述功能结构层;粘性层,覆盖所述保护层靠近所述功能结构层一侧表面;间隔层,位于部分所述粘性层靠近所述功能结构层一侧表面;其中,所述间隔层靠近所述功能结构层一侧表面形成为所述非粘性表面,所述粘性层与所述功能结构层接触的表面形成为所述粘性表面。

[0007]

其中,所述间隔层包括层叠设置的基材以及位于所述基材靠近所述保护层一侧表面的粘性涂层,所述粘性涂层与所述粘性层接触。

[0008]

其中,所述第一区域用于与显示模组中的支撑结构对应,且所述间隔层在所述功能结构层上的正投影覆盖所述支撑结构在所述功能结构层上的正投影。

[0009]

其中,所述间隔层的厚度小于等于阈值;优选地,所述阈值为20微米。

[0010]

其中,所述保护层背离所述功能结构层一侧表面平整,所述保护层对应所述间隔层的位置设置有凹槽,且部分所述间隔层位于所述凹槽内。

[0011]

其中,所述保护层和所述粘性层由透明材料形成,所述间隔层由与靠近所述间隔层的所述功能结构层颜色不同的材料形成。

[0012]

其中,所述保护结构层靠近所述第一区域的一侧表面为非粘性表面,所述保护结构层靠近所述第二区域的一侧表面为粘性表面,所述保护结构层包括:保护层,所述保护层在所述功能结构层上的正投影覆盖所述功能结构层;粘性层,位于所述保护层靠近所述功

能结构层一侧的部分表面;其中,所述保护层与所述功能结构层接触的表面形成为所述非粘性表面,所述粘性层与所述功能结构层接触的表面形成所述粘性表面。

[0013]

其中,所述保护结构层靠近所述第一区域的一侧表面为不含硅油的粘性表面,所述保护结构层靠近所述第二区域的一侧表面为粘性表面,所述保护层结构包括:保护层,所述保护层在所述功能结构层上的正投影覆盖所述功能结构层;粘性层,位于所述保护层靠近所述功能结构层一侧表面,且所述粘性层与所述功能结构层接触的表面形成为所述粘性表面,与所述第一区域对应的所述粘性层中不含有硅油。

[0014]

为解决上述技术问题,本申请采用的另一个技术方案是:提供一种显示模组的制备方法,包括:在屏体的非显示面一侧贴附复合结构,其中,所述复合结构包括层叠设置的功能结构层和保护结构层,所述功能结构层背离所述保护结构层一侧与所述屏体贴合,所述功能结构层具有第一区域和第二区域,所述保护结构层靠近所述第一区域的一侧表面为非粘性表面或者为不含硅油的粘性表面;去除所述保护结构层;在所述第一区域表面设置支撑结构;弯折所述屏体的一侧边缘,以使得所述一侧边缘位于所述支撑结构背离所述功能结构层一侧,且与所述支撑结构连接。

[0015]

区别于现有技术情况,本申请的有益效果是:本申请所提供的复合结构中包括层叠设置的功能结构层和保护结构层,且功能结构层具有第一区域和第二区域,保护结构层靠近所述第一区域的一侧表面为非粘性表面或者为不含硅油的粘性表面。后续当该第一区域用于固定显示模组,例如,与显示模组中的支撑结构连接时,由于第一区域对应的保护结构层表面为不具有的粘性表面或为不含硅油的粘性表面,则第一区域被保护结构层中硅油污染的概率较小,第一区域表面达因值降低的概率较小,进而可以提高支撑结构贴附在第一区域表面的可靠性,降低支撑结构剥落的概率。

附图说明

[0016]

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

[0017]

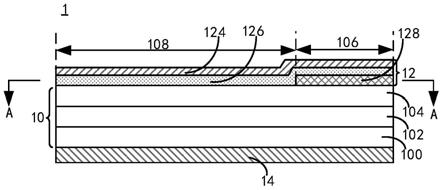

图1为本申请复合结构一实施方式的结构示意图;

[0018]

图2为图1中a-a剖线位置处一实施方式的俯视示意图;

[0019]

图3为本申请复合结构另一实施方式的结构示意图;

[0020]

图4为本申请复合结构另一实施方式的结构示意图;

[0021]

图5为本申请复合结构另一实施方式的结构示意图;

[0022]

图6为本申请显示模组的制备方法一实施方式的流程示意图;

[0023]

图7为本申请显示模组一实施方式的结构示意图。

具体实施方式

[0024]

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本申请的一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它

实施例,都属于本申请保护的范围。

[0025]

一般而言,复合结构在流转过程中其功能结构层表面一般设置有保护结构层,而贴附支撑结构(例如,垫高块)时保护结构层才会去除。保护结构层内的粘性层中一般含有硅油,随着时间的推移,保护结构层上的硅油会转移到功能结构层表面,导致功能结构层表面达因值降低;当支撑结构贴附到功能结构层表面时容易发生剥落现象,进而降低显示模组的良率。

[0026]

为了解决上述技术问题,请参阅图1,图1为本申请复合结构一实施方式的结构示意图,该复合结构1包括层叠设置的功能结构层10和保护结构层12。

[0027]

具体地,如图1所示,上述功能结构层10可以包括层叠设置的缓冲层100、隔热层102和导热层104,导热层104相对缓冲层100靠近保护结构层12。在一个应用场景中,当上述复合结构1应用于显示模组中时,功能结构层10背离保护结构层12一侧可以与显示模组中的屏体的非显示面一侧贴附。上述缓冲层100可以为泡棉等,其可以用于缓冲应力,以保护显示模组。上述隔热层102可以为聚酰亚胺等,其可阻挡热量向缓冲层100一侧传播,进而阻挡热量传播至屏体,以保护屏体。上述导热层104可以为铜箔等,其可与显示模组中的中框等金属接触,可以将屏体产生的热量传播出去,以降低屏体损伤。此外,上述铜箔还能起到一定的电磁屏蔽作用,以降低外部电磁信号对屏体内部驱动电路的影响。

[0028]

请继续参阅图1,上述功能结构层10具有第一区域106和第二区域108,保护结构层12靠近第一区域106的一侧表面为非粘性表面或者为不含硅油的粘性表面,且该第一区域106用于固定显示模组。由于第一区域106对应的保护结构层12为不具有的粘性表面或为不含硅油的粘性表面,则第一区域106被保护结构层12中硅油污染的概率较小,第一区域106表面达因值降低的概率较小,进而可以提高支撑结构贴附在第一区域106表面的可靠性,降低支撑结构剥落的概率。

[0029]

在一个实施方式中,上述保护结构层12靠近第一区域106的一侧表面为非粘性表面,保护结构层12靠近第二区域108的一侧表面为粘性表面,上述保护结构层12具体包括保护层124、粘性层126和间隔层128。其中,保护层124可以为pet(聚对苯二甲酸乙二醇酯)等,且保护层124在功能结构层10上的正投影覆盖功能结构层10,保护层124主要起到保护功能结构层10的作用,降低在流转过程中功能结构层10出现损伤的概率。粘性层126覆盖保护层124靠近功能结构层10一侧表面,以使得保护层124与功能结构层10之间可以粘附贴合。间隔层128位于部分粘性层126靠近功能结构层10一侧表面,该间隔层128的材质可以包括pet等塑料;其中,间隔层128靠近功能结构层10一侧表面形成非粘性表面,粘性层126与功能结构层10接触的表面形成粘性表面。

[0030]

在本实施例中,上述保护结构层12中的粘性层126可以随保护层124的去除而一并去除。而为了使保护结构层12粘性适中,在使用过程中不易出现翘边甚至脱落的问题,且容易移除不留残胶,上述粘性层126的配方中一般含有硅油,随着时间的推移,粘性层126中的硅油可能会析出至与其接触的功能结构层10表面。由于上述保护结构层12中设置有间隔层128,间隔层128可以阻挡其对应位置处的粘性层126中析出的硅油到达功能结构层10表面,进而使得其对应的第一区域106的表面不会被硅油污染;且由于间隔层128靠近功能结构层10一侧表面不具有粘性,其在后续可以很容易被去除。

[0031]

进一步,上述间隔层128包括层叠设置的基材(图未示)以及位于基材靠近保护层

124一侧表面的粘性涂层(图未示),该粘性涂层与粘性层126接触。在本实施例中,上述基材可以为pet等塑料等,上述粘性涂层的配方可以与粘性层126的配方不同,例如,粘性涂层的粘性可以大于粘性层126的粘性。上述设计方式可以使得在去除保护层124时能够将间隔层128一并去除,无需单独去除间隔层128的工艺,以降低工艺复杂程度。

[0032]

此外,请参阅图2,图2为图1中a-a剖线位置处一实施方式的俯视示意图。功能结构层10与间隔层128对应的第一区域106用于与显示模组中的支撑结构对应,间隔层128在功能结构层10上的正投影覆盖支撑结构在功能结构层10上的正投影(如图2中虚线框所示)。上述设计方式可以降低支撑结构在贴附时的精度要求,且可以使得支撑结构与功能结构层10表面接触的位置无硅油,进而提高支撑结构与功能结构层10连接的可靠性。

[0033]

在一个实施方式中,为了降低引入的间隔层128所造成的高度差,降低出现模印不良的概率,上述间隔层128的厚度可以小于等于阈值,例如,间隔层128的厚度小于等于20微米(例如,10微米、15微米等)。此时,如图1中所示,各个位置处的保护层124的厚度相同,各个位置处的粘性层126的厚度相同,即使保护层124背离功能结构层10一侧表面有凸起,由于间隔层128的厚度较小,该凸起结构也不会产生较大的模印不良。

[0034]

在本实施例中,形成上述保护结构层12的过程可以为:利用涂覆等方式形成厚度相同的保护层124;在保护层124上利用涂覆的方式形成厚度相同的粘性层126;在部分粘性层126的表面设置间隔层128。后续可以直接将上述保护结构层12整体压合在功能结构层10表面。

[0035]

当然,在其他实施方式中,也可采取其他方式来解决上述问题。例如,如图3所示,图3为本申请复合结构另一实施方式的结构示意图。该保护层124a背离功能结构层10a一侧表面平整,保护层124a对应间隔层128a的位置设置有凹槽(未标示),且部分间隔层128a位于凹槽内。该设计方式中保护层124a中包含厚度不同的两个区域,厚度较小的区域形成凹槽,以抵消间隔层128a引入所带来的高度差,进而降低模印风险。

[0036]

在本实施例中,粘性层126a可以覆盖凹槽的表面,且各个位置处的粘性层126a的厚度相同。此时,间隔层128a的厚度与凹槽的深度相同,以使得朝向功能结构层10a一侧的间隔层128a与其水平方向上邻近的粘性层126a齐平,进而使得保护层124a背离功能结构层10a一侧表面平整。当然,在其他实施例中,粘性层126a也可以不覆盖凹槽的表面,此时,间隔层128a的厚度等于凹槽的深度与粘性层126a的厚度之和,同样可以达到上述目的。

[0037]

进一步,形成上述保护结构层12a的过程可以为:利用涂覆等方式形成具有凹槽的保护层124a;在保护层124a上利用涂覆的方式形成厚度相同的粘性层126a;在凹槽位置设置间隔层128a。

[0038]

此外,上述保护层124和粘性层126由透明材料形成,间隔层128由与靠近间隔层128的功能结构层10颜色不同的材料形成。例如,靠近该间隔层128的功能结构层10为黄色的铜箔,上述间隔层12的颜色可以为黑色等。该设计方式可以使得间隔层128起到标识的作用。

[0039]

在又一个实施方式中,请参阅图4,图4为本申请复合结构另一实施方式的结构示意图。保护结构层12b靠近第一区域106b的一侧表面为非粘性表面,保护结构层12b靠近第二区域108b的一侧表面为粘性表面,该保护结构层12b包括保护层124b和粘性层126b。保护层124b在功能结构层10b上的正投影覆盖功能结构层10b;粘性层126b覆盖保护层124b靠近

功能结构层10b一侧的部分表面;其中,保护层124b与功能结构层10b接触的表面形成为非粘性表面,粘性层126b与功能结构层10b接触的表面形成粘性表面。在形成上述保护结构层12b时,可以将保护层124b上的某些区域进行保护,以使得粘性层126b不完全覆盖保护层124b,进而实现该非粘性表面。上述保护结构层12b的设计方式结构较为简单。

[0040]

在又一个实施方式中,请参阅图5,图5为本申请复合结构另一实施方式的结构示意图。保护结构层12c靠近第一区域106c的一侧表面为不含硅油的粘性表面,保护结构层12c靠近第二区域108c的一侧表面为粘性表面,上述保护层结构12c包括保护层124c和粘性层126c。其中,保护层124c在功能结构层10c上的正投影覆盖功能结构层10c;粘性层126c位于保护层124c靠近功能结构层10c一侧表面,且粘性层126c与功能结构层10c接触的表面形成为粘性表面,与第一区域106c对应的粘性层126c中不含有硅油,与第二区域108c对应的粘性层126c中可以含有硅油,也可以不含有硅油,本申请对此不作限定。较佳地,可以直接选用不含硅油的配方形成上述整个粘性层126c。

[0041]

此外,请再次参阅图1,对于功能结构层10背离保护结构层12一侧,上述复合结构1还包括可去除的离型层14,用于保护功能结构层10。

[0042]

请一并参阅图1、图6和图7,图6为本申请显示模组的制备方法一实施方式的流程示意图,图7为本申请显示模组一实施方式的结构示意图。上述显示模组的制备方法具体包括:

[0043]

s101:在屏体2的非显示面20一侧贴附复合结构1,其中,复合结构包括层叠设置的功能结构层10和保护结构层12,功能结构层10背离保护结构层12一侧与屏体2贴合,功能结构层10具有第一区域106和第二区域108,保护结构层12靠近第一区域106的一侧表面为非粘性表面或者为不含硅油的粘性表面(如图1中所示)。

[0044]

具体地,在上述步骤s101之前,还可包括:在屏体2的部分非显示面20一侧设置第一支撑层3,用于支撑屏体2,例如,该第一支撑层3可以对应屏体2的显示区设置;上述步骤s101具体包括:在第一支撑层3上贴附复合结构1。在本实施例中,功能结构层10包含层叠设置的缓冲层100、隔热层102和导热层104,此时缓冲层100可以相对导热层104靠近第一支撑层3。

[0045]

s102:去除保护结构层12。

[0046]

具体地,如图7所示,由于保护结构层12与功能结构层10之间通过保护结构层12内的粘性层126固定,因此可以通过直接揭除的方式去除。

[0047]

s103:在第一区域106表面设置支撑结构4。

[0048]

具体地,支撑结构4在第一区域106表面的正投影位于第一区域106中。上述支撑结构4可以包含层叠设置的第一粘性层、电磁屏蔽层、第二粘性层,通过第一粘性层的作用可以将支撑结构4与功能结构层10固定。上述电磁屏蔽层的材质可以为金属等,上述垫高块4除了起到支撑屏体10的弯折区外,还可起到一定的电磁屏蔽作用。

[0049]

此外,在上述步骤s103之后,还包括:在支撑结构4背离功能结构层10一侧设置第二支撑层5。

[0050]

s104:弯折屏体2的一侧边缘,以使得一侧边缘位于支撑结构4背离功能结构层10一侧,且与支撑结构4连接。

[0051]

具体地,上述屏体2弯折的一侧边缘可以通过第二支撑层5与支撑结构4连接。

[0052]

以上所述仅为本申请的实施例,并非因此限制本申请的专利范围,凡是利用本申请说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本申请的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1