一种工业互联网双向仿真映射实训系统的制作方法

[0001]

本发明涉及工业物联网领域,尤其涉及一种工业互联网双向仿真映射实训系统。

背景技术:

[0002]

随着物联网席卷制造业,智能生产正在迅速发展。能够交换和响应信息的智能系统和网络越来越多地用于车间以管理工业生产过程。虚拟和物理系统的融合推动了智能工厂概念的发展,其特点是除了提高弹性,容错和风险管理外,还可以在质量,时间,资源和成本方面节省大量资金。

[0003]

然而,在目前工业仿真系统中,普遍采用的都是数字孪生系统,即利用数字模型对实际的工业生产模型进行仿真和故障诊断,实现了从物理到虚拟的映射。这种数字孪生系统的缺陷是不能实现虚拟模型到物理模型的投射,即无法完成物理到虚拟的双向映射。

[0004]

另外,目前针对工业互联网的设备,还没有能够覆盖全场景的实训设备,包括管理平台的仿真,hmi的仿真和实际的物理执行器,进而并不能实现全场景实训需求。

[0005]

最后,在某些特殊情况下,比如疫情期间,数字孪生系统从物理与虚拟之间的映射只能通过线下进行,无法实现远程的控制。

技术实现要素:

[0006]

有鉴于此,本发明针对上述问题,提供了一种工业互联网双向仿真映射实训系统:所述实训系统是一种实现物理系统与数字化模型双向映射的教学设备,它通过充分利用系统中的各种边缘层设备,对物理实体进行数据分析与建模,完成多学科、多物理量、多时间尺度、多概率的仿真过程,并将物理系统在不同真实场景中的全生命周期过程反映出来。同时系统借助于各种高性能传感器和网络通信技术,实训系统可以通过集成多维物理实体的数据,辅以数据分析和仿真模拟,近乎实时地呈现物理实体的实际情况,并通过虚实交互接口对物理实体进行控制,实现“虚拟+物理”双向映射,可满足学生或者技术工人的全场景多维度的实训要求,且在特定情况下,能够实现远程交互。

[0007]

本发明提出的一种工业互联网双向仿真映射实训系统,具体包括:工业互联网网关、hmi接口和执行器;所述工业互联网网关与所述执行器通过工业总线连接;所述工业互联网网关与所述hmi接口通过串行总线连接;所述执行器与所述hmi接口通过串行总线连接;所述工业互联网网关和所述hmi接口通过5g网络与集中管理平台连接;

[0008]

所述工业互联网网关采集底层设备数据,并经由所述hmi接口传输至所述集中管理平台;所述集中管理平台根据底层设备数据进行边缘计算,得到计算结果;所述计算结果反馈至所述hmi接口,并在所述hmi接口产生控制决策;所述控制决策通过所述执行器转换为控制指令;所述控制指令回传至所述工业互联网网关,并由所述工业互联网网关传回底层设备,实现虚拟+物理的双向仿真映射。

[0009]

本发明提供的有益效果是:集成多维物理实体的数据,呈现物理实体的实际情况,并通过hmi接口对物理实体进行控制,实现“虚拟+物理”双向映射,满足操作员的全场景多

维度的实训要求。

附图说明

[0010]

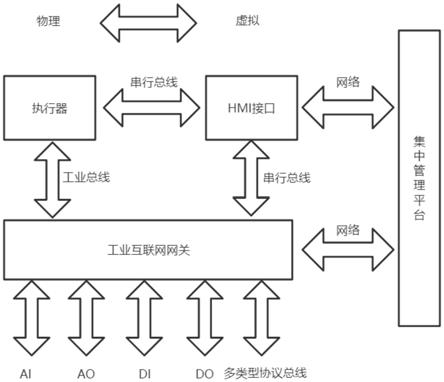

图1是本发明一种工业互联网双向仿真映射实训系统的结构示意图;

[0011]

图2是本发明工业互联网网关多协议总线透传数据流示意图。

具体实施方式

[0012]

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地描述。

[0013]

请参考图1,本发明的实施例提供了一种工业互联网双向仿真映射实训系统,具体包括以下:。

[0014]

工业互联网网关、hmi接口和执行器;所述工业互联网网关与所述执行器通过工业总线连接;所述工业互联网网关与所述hmi接口通过串行总线连接;所述执行器与所述hmi接口通过串行总线连接;所述工业互联网网关和所述hmi接口通过5g网络与集中管理平台连接;

[0015]

所述工业互联网网关采集底层设备数据,并经由所述hmi接口传输至所述集中管理平台;所述集中管理平台根据底层设备数据进行边缘计算,得到计算结果;所述计算结果反馈至所述hmi接口,并在所述hmi接口产生控制决策;所述控制决策通过所述执行器转换为控制指令;所述控制指令回传至所述工业互联网网关,并由所述工业互联网网关传回底层设备,实现虚拟+物理的双向仿真映射。

[0016]

所述底层设备数据由实体的设备数据和虚拟的网络数据组成;所述实体底层的设备数据包括传感器数据、电机数据、按键数据和开关数据;所述虚拟的网络数据包括语音数据、视频数据和文字数据。

[0017]

所述工业互联网网关通过i/o接口和多类型转换协议与底层设备连接。

[0018]

所述i/o接口,具体包括ai、ao、di和do;所述多类型转换协议,具体包括ethernet与can接口的互相转换、ethernet与rs485/232接口的互相转换、rs485/232与can接口的互相转换、modbustcp转modbus单向半双工的转换、modbustcp转canopen单向半双工的转换。

[0019]

所述hmi接口包括监控显示接口和仿真数据接口。

[0020]

所述执行器具体为由单片机和plc组成的控制机构。

[0021]

所述工业互联网网关采集底层设备数据,并将所述底层设备数据传输至所述监控显示接口实时显示;

[0022]

所述计算结果反馈至所述仿真数据接口,并在所述仿真数据接口产生控制决策。

[0023]

本申请实施例中,所述工业物联网网采用高性能32位arm处理器stm32f407。通过移植和优化轻量lwip、freemodbus、canfestival通信协议,使其高速运行在arm处理器上,实现嵌入式多协议网关设计。

[0024]

请参考图2,图2是在没有使用应用层协议情况下,实现的通信方式主要为双向透明传输模式:ethernet与can接口互转、ethernet与rs485/232接口互转、rs485/232与can接口互转,can、rs485/232接口可设置其传输的数据的波特率、字节大小等。

[0025]

在添加了应用层协议情况下,实现的通信方式是:modbustcp转modbus单向半双工

传输设计,modb ustcp转canopen单向半双工传输设计。调度算法的设计,实现多协议半双工交叉通信,解决任务切换、信息缓存、信息阻塞和误码等问题,给出了程序软件设计方案和思路stm32f407所提供的dma功能非常强大,支持ethernet、can、rs485/232、iic、spi等接口。

[0026]

本申请实施例中,hmi接口采用九思易的易控天地平台,从现场层的监控(即本申请中的执行器)连接到企业管理层(即本申请中的集中管理平台),解决了监控信息孤岛问题,其功能本身具有构建大系统的能力,同时,开放的架构设计能整合客户业务层面的功能,合力形成大系统。

[0027]

易控天地基于.net framework4.0平台,支持win7/win8,各个功能采取独立模块化设计,io系统、画面系统等可独立运行,与用户自有业务系统紧密结合,同时,具有更好的可扩展性,满足未来大型监控系统或者其它专业系统的需求,从而支持工业互联网培训的全场景需求。

[0028]

本申请实施例中,执行器以单片机和plc为核心控制器,外围配置常见的电机、声光指示、各类传感器、温度控制、物理开关、键盘等基本工业互联网中的边缘层模块(即本申请中的实体的设备),支持多协议总线与网关连接,通过根据外部输入信号进行逻辑操作,完成系统的物理-物理端仿真。执行器也可根据hmi的虚拟模型进行虚拟数据(即本申请中的虚拟网络数据)到物理实体的响应。

[0029]

虚拟实体通过传感器数据监测物理实体的状态,实现实时动态映射,再在虚拟空间通过仿真验证控制效果,并通过控制过程实现对物理实体的操作。实训模型中的交互与协同包括物理-物理、虚拟-虚拟、物理-虚拟等形式,涵盖人、机、物、环境等多种要素。其中,物理-物理交互与协同可以使物理设备间相互通信、协调与协作,以完成单设备无法完成的任务;虚拟-虚拟交互与协同可以连接多个虚拟模型,形成信息共享网络物理-虚拟交互与协同使虚拟模型与物理对象同步变化,并使物理对象可以根据虚拟模型的直接命令动态调整。

[0030]

整个实训模型中以“物理融合、模型融合、数据融合、服务融合”四个维度的全场景融合为核心框架,从而形成一个完整的、高保真的虚拟实体映射模型,进而为虚拟-虚拟层面的交互与协同提供支撑。

[0031]

本申请的核心内容在于本申请记载的结构框架以及数据流向通信方法;所述集中管理平台也可以根据所述计算结果产生控制决策,并将所述控制决策通过网络下发至所述互联网网关,并传回底层设备。

[0032]

这种连接模式允许在某些特定情况下,如疫情期间,实现集中管理平台对底层设备的远程控制,而非通过hmi接口进行控制。

[0033]

本发明提供的有益效果是:集成多维物理实体的数据,呈现物理实体的实际情况,并通过hmi接口对物理实体进行控制,实现“虚拟+物理”双向映射,满足操作员的全场景多维度的实训要求。

[0034]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1