像素驱动电路及LTPO显示面板的制作方法

像素驱动电路及ltpo显示面板

技术领域

[0001]

本申请涉及显示技术领域,尤其涉及一种像素驱动电路及ltpo显示面板。

背景技术:

[0002]

低温多晶氧化物(ltpo)显示技术由于结合了低温多晶硅(ltps)和氧化铟镓锌(igzo)两种薄膜晶体管,因此可以使显示面板同时具有强驱动能力和低功率消耗的特点,同时适用于高频显示和低频显示,已经越来越成为显示面板中炙手可热的技术。

[0003]

在ltpo显示面板中,由于igzo薄膜晶体管比ltps薄膜晶体管的迁移率低、漏电流小,因此通常将igzo薄膜晶体管作为像素驱动电路中易漏电处的薄膜晶体管,例如与驱动薄膜晶体管的栅极连接的薄膜晶体管,以防止低频驱动时驱动薄膜晶体管栅极的电荷漏走,从而使像素驱动电路适于实现低频驱动,降低显示面板的功耗。

[0004]

但是,ltpo显示面板在制作过程中,igzo薄膜晶体管极易受到ltps薄膜晶体管制程的影响而发生阈值电压漂移而导致漏电流增大,影响驱动薄膜晶体管的稳定;另外,由于不同ltpo显示面板中不同像素的薄膜晶体管的阈值电压漂移情况都存在差异,因此很难用同一像素驱动电路来解决不同程度的阈值电压漂移。

[0005]

因此,有必要提供一种适用于ltpo显示面板的像素驱动电路,能够根据ltpo显示面板中不同像素的薄膜晶体管的不同程度的阈值电压漂移情况,对其中的igzo薄膜晶体管进行相应的调制,从而减小igzo薄膜晶体管的漏电流,提高显示面板的均一性。

技术实现要素:

[0006]

为了能够对ltpo显示面板中的igzo薄膜晶体管的阈值电压漂移进行补偿,本申请提供一种像素驱动电路,该像素驱动电路包括:驱动单元、数据写入单元、补偿单元、复位单元、调制单元和发光器件;

[0007]

所述驱动单元的控制端连接第一节点,所述驱动单元的输入端通过第二节点接入恒压高电位,所述驱动单元的输出端连接第三节点;

[0008]

所述数据写入单元的控制端连接第一扫描信号线,所述数据写入单元的输入端连接数据信号线,所述数据写入单元的输出端连接所述第二节点;

[0009]

所述补偿单元的控制端连接第二扫描信号线,所述补偿单元的输入端连接所述第一节点,所述补偿单元的输出端连接所述第三节点;

[0010]

所述复位单元的控制端连接复位信号线,所述复位单元的输入端连接复位信号线,所述复位单元的输出端连接参考信号线;

[0011]

所述发光器件的阳极连接所述第三节点,所述发光器件的阴极接入恒压低电位;

[0012]

所述调制单元用于分别形成所述补偿单元的和所述复位单元中的薄膜晶体管的调制栅极,以及分别由每一所述调制栅极引出调制引线,所述调制引线用于引入调制电压施加到每一所述调制栅极上,以对所述复位单元中和所述补偿单元中的薄膜晶体管的阈值电压进行补偿。

[0013]

在一些实施例中,所述调制引线用于引入调制信号线或者连接所述参考信号线,并通过所述调制信号线或所述参考信号线引入所述调制电压。

[0014]

在一些实施例中,所述调制电压的大小与所述阈值电压的漂移量成正比。

[0015]

在一些实施例中,所述像素驱动电路还包括第一发光控制单元和第二发光控制单元;所述第一发光控制单元的控制端和所述第二发光控制单元的控制端均分别连接发光信号线,所述第一发光控制单元的输入端接入所述恒压高电位,所述第一发光控制单元的输出端连接所述第二节点,所述第二发光控制单元的输入端连接所述第三节点,所述第二发光控制单元的输出端连接所述发光器件的阳极。

[0016]

在一些实施例中,所述像素驱动电路还包括重置单元,所述重置单元的控制端连接第三扫描信号线,所述重置单元的输入端连接所述参考信号线,所述重置单元的输出端连接所述发光器件的阳极。

[0017]

在一些实施例中,所述像素驱动电路还包括储能电容,所述储能电容的第一端接入恒压高电位,所述储能电容的第二端连接所述第一节点。

[0018]

在一些实施例中,所述驱动单元包括第一薄膜晶体管,所述第一薄膜晶体管的栅极连接所述第一节点,所述第一薄膜晶体管的源极连接所述第二节点,所述第一薄膜晶体管的漏极连接第三节点。

[0019]

所述数据写入单元包括第二薄膜晶体管,所述第二薄膜晶体管的源极连接所述第一扫描信号线,所述第二薄膜晶体管的源极连接所述数据信号线,所述第二薄膜晶体管的漏极连接所述第二节点。

[0020]

所述补偿单元包括第三薄膜晶体管,所述第三薄膜晶体管的栅极连接所述第二扫描信号线,所述第三薄膜晶体管的调制栅极连接所述调制引线,所述第三薄膜晶体管的源极连接所述第一节点,所述第三薄膜晶体管的漏极连接所述第三节点。

[0021]

所述复位单元包括第四薄膜晶体管,所述第四薄膜晶体管的栅极连接所述复位信号线,所述第四薄膜晶体管的调制栅极连接所述调制引线,所述第四薄膜晶体管的源极连接所述参考信号线,所述第四薄膜晶体管的漏极连接所述第一节点。

[0022]

所述第一发光控制单元包括第五薄膜晶体管,所述第二发光控制单元包括第六薄膜晶体管,所述第五薄膜晶体管的栅极和所述第六薄膜晶体管的栅极连接所述发光信号线,所述第五薄膜晶体管的源极接入所述恒压高电位,所述第五薄膜晶体管的漏极连接所述第二节点,所述第六薄膜晶体管的源极连接所述第三节点,所述第六薄膜晶体管的漏极连接所述发光器件的阳极。

[0023]

所述重置单元包括第七薄膜晶体管,所述第七薄膜晶体管的栅极连接所述第三扫描信号线,所述第七薄膜晶体管的源极连接所述参考信号线,所述第七薄膜晶体管的漏极连接所述发光器件的阳极。

[0024]

在一些实施例中,所述第三薄膜晶体管和所述第四薄膜晶体管为氧化物薄膜晶体管,所述第一薄膜晶体管、所述第二薄膜晶体管、所述第五薄膜晶体管、所述第六薄膜晶体管和所述第七薄膜晶体管为低温多晶硅薄膜晶体管。

[0025]

在一些实施例中,所述第一薄膜晶体管的栅极、所述第二薄膜晶体管的栅极、所述第五薄膜晶体管的栅极、所述第六薄膜晶体管的栅极、所述第七薄膜晶体管的栅极和所述储能电容的第一极板处于第一层,所述储能电容的第二极板、所述第三薄膜晶体管的调制

栅极、所述第四薄膜晶体管的调制栅极、所述调制引线和所述调制信号线处于第二层,所述第三薄膜晶体管的栅极和所述第四薄膜晶体管的栅极处于第三层,所述第一层、所述第二层和所述第三层由下至上依次设置。

[0026]

其中,所述第三薄膜晶体管的栅极和所述第三薄膜晶体管的调制栅极相对设置于所述第三薄膜晶体管的氧化物半导体层的上方和下方,所述第四薄膜晶体管的栅极和所述第四薄膜晶体管的调制栅极相对设置于所述第四薄膜晶体管的氧化物半导体层的上方和下方。

[0027]

在一些实施例中,所述调制引线和所述参考信号线异层设置,所述调制引线通过走线和过孔与所述参考信号线连接。

[0028]

在一些实施例中,所述第一薄膜晶体管、所述第二薄膜晶体管、所述第五薄膜晶体管、所述第六薄膜晶体管和所述第七薄膜晶体管为p型薄膜晶体管,所述第三薄膜晶体管和所述第四薄膜晶体管为n型薄膜晶体管。

[0029]

在一些实施例中,所述第一扫描信号线、所述第二扫描信号线、所述第三扫描信号线、所述复位信号线和所述发光信号线共同作用于所述像素驱动电路的复位阶段、补偿阶段和发光阶段。

[0030]

在所述复位阶段,所述第一扫描信号线、所述复位信号线和所述发光信号线为高电平,所述第二扫描信号线、所述第三扫描信号线和所述数据为低电平。

[0031]

在所述补偿阶段,所述第二扫描信号线、所述第三扫描信号线和所述发光信号线为高电平,所述第一扫描信号线和所述复位信号线为低电平;所述补偿阶段用于检测所述第一薄膜晶体管的阈值电压,所述第一薄膜晶体管的阈值电压漂移量、所述第三薄膜晶体管的阈值电压漂移量和所述第四薄膜晶体管的阈值电压漂移量相同。

[0032]

在所述发光阶段,所述第一扫描信号线、所述第二扫描信号线、所述第三扫描信号线和所述复位信号线为低电平,所述发光信号线为高电平。

[0033]

另外,本申请还提供一种ltpo显示面板,包括源极驱动器和如上所述的像素驱动电路,所述源极驱动器与所述调制信号线或所述参考信号线连接,并通过所述调制信号线或所述参考信号线向所述调制引线引进所述调制电压。

[0034]

在一些实施例中,多条所述调制信号线或多条所述参考信号线水平设置于所述显示面板上并在所述显示面板的侧面利用引线汇聚后与所述源极驱动器连接,每一条所述调制信号线或每一条所述参考信号线用于调制对应的一行像素。

[0035]

在一些实施例中,所述源极驱动器通过所述调制信号线引进所述调制引线的调制电压为0~-8v,所述源极驱动器通过所述参考信号线引进所述调制引线的调制电压为-2v~-4v。

[0036]

本申请提供的像素驱动电路及ltpo显示面板中,该像素驱动电路包括用于驱动发光器件发光的驱动单元,以及与驱动单元的控制端连接的补偿单元和复位单元,为了避免补偿单元和复位单元中的薄膜晶体管的阈值电压漂移而使得补偿单元和复位单元中的薄膜晶体管的漏电流增大的问题,该像素驱动电路还包括调制单元,调制单元用于形成补偿单元和复位单元中的薄膜晶体管的调制栅极以及从调制栅极引出调制引线,并通过调制引线引入调制电压施加到调制栅极上,通过调节调制电压的大小,以对补偿单元和复位单元中的薄膜晶体管的阈值电压进行补偿。该像素驱动电路适用于ltpo显示面板,当ltpo显示

面板的像素电路的补偿单元和复位单元中薄膜晶体管采用氧化物薄膜晶体管,而其他单元采用低温多晶硅薄膜晶体管时,能利用该像素驱动电路对补偿单元和复位单元中的薄膜晶体管的阈值电压进行补偿,减小补偿单元和复位单元中的薄膜晶体管的漏电流,提高驱动单元的控制端的稳定性,从而提高显示均一性。

附图说明

[0037]

下面结合附图,通过对本申请的具体实施方式详细描述,将使本申请的技术方案及其它有益效果显而易见。

[0038]

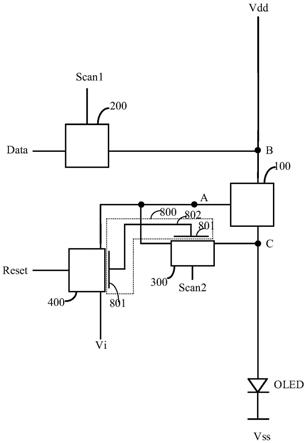

图1为本申请实施例提供的像素驱动电路的第一种总体结构示意图。

[0039]

图2为本申请实施例提供的像素驱动电路的第二种总体结构示意图。

[0040]

图3为本申请实施例提供的像素驱动电路的第一种具体结构示意图。

[0041]

图4为本申请实施例提供的像素驱动电路的第二种具体结构示意图。

[0042]

图5为本申请实施例提供的像素驱动电路的时序示意图。

[0043]

图6为本申请实施例提供的像素驱动电路的layout示意图。

[0044]

图7为本申请实施例提供的ltpo显示面板的剖面示意图。

[0045]

图8为本申请实施例提供的ltpo显示面板中调制信号线或参考信号线的布置示意图。

具体实施方式

[0046]

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

[0047]

本申请所有实施例为区分薄膜晶体管除栅极之外的两极,将其中一极称为源极,另一极称为漏极。由于薄膜晶体管的源极和漏极是对称的,因此其源极和漏极是可以互换的。按附图中的形态规定薄膜晶体管的中间端为栅极、信号输入端为源极、信号输出端为漏极。此外,本申请所有实施例采用的薄膜晶体管可以包括p型和/或n型晶体管两种,其中,p型薄膜晶体管在栅极为低电位时打开,在栅极为高电位时关闭;n型薄膜晶体管在栅极为高电位时打开,在栅极为低电位时关闭。

[0048]

图1为本申请实施例提供的像素驱动电路的第一种总体结构示意图,如图1所示,该像素驱动电路包括:驱动单元100、数据写入单元200、补偿单元300、复位单元400、调制单元800和发光器件oled。

[0049]

驱动单元100的控制端连接第一节点a,驱动单元100的输入端通过第二节点b接入恒压高电位vdd,驱动单元100的输出端连接第三节点c。

[0050]

数据写入单元200的控制端连接第一扫描信号线scan1,数据写入单元200的输入端连接数据信号线data,数据写入单元200的输出端连接第二节点b。

[0051]

补偿单元300的控制端连接第二扫描信号线scan2,补偿单元300的输入端连接第一节点a,补偿单元300的输出端连接第三节点c。

[0052]

复位单元400的控制端连接复位信号线reset,复位单元400的输入端连接复位信

号线reset,复位单元400的输出端连接参考信号线vi。

[0053]

重置单元700的控制端连接第三扫描信号线scan3,重置单元700的输入端连接参考信号线vi,重置单元700的输出端连接发光器件oled的阳极以及第三节点c,发光器件oled的阴极接入恒压低电位vss。

[0054]

调制单元800用于分别形成补偿单元300中和复位单元400中的薄膜晶体管的调制栅极801以及分别由每一调制栅极801引出的调制引线802,调制引线802用于引入调制电压施加到每一调制栅极801上,以对补偿单元300中和复位单元400中的薄膜晶体管的阈值电压进行补偿。

[0055]

本申请实施例提供的像素驱动电路中,调制单元800通过在复位单元400的薄膜晶体管和补偿单元300的薄膜晶体管中分别增设调制栅极801,并从各调制栅极801中引出调制引线802,调制引线802从外部引入调制电压施加到调制栅极801上,通过调节调制电压的大小,从而调节调制栅极801上的电压,以对复位单元400的薄膜晶体管和补偿单元300中的薄膜晶体管的阈值电压进行补偿,以防止补偿单元300和复位单元400的漏电流变大,导致驱动单元100的控制端的电荷漏掉而使得不同像素中发光器件oled的亮度不一,从而影响驱动单元100的控制端的稳定性,以致影响显示均一性。

[0056]

需要说明的是,该像素驱动电路是基于同一显示面板的像素中的薄膜晶体管的漂移情况基本相同,根据驱动单元100中薄膜晶体管的阈值电压漂移情况,从而获取与驱动单元100的控制端连接的补偿单元300和复位单元400中薄膜晶体管的阈值电压漂移情况。

[0057]

基于上述实施例,图2为本申请实施例提供的像素驱动电路的第二种总体结构示意图,如图2所示,该像素驱动电路还包括第一发光控制单元和第二发光控制单元;其中,第一发光控制单元500的控制端和第二发光控制单元600的控制端均分别连接发光信号线em,第一发光控制单元500的输入端接入恒压高电位vdd,第一发光控制单元500的输出端连接第二节点b,第二发光控制单元600的输入端连接第三节点c,第二发光控制单元600的输出端连接发光器件oled的阳极。

[0058]

进一步地,如图2所示,该像素驱动电路还包括重置单元700,重置单元700的控制端连接第三扫描信号线,重置单元700的输入端连接参考信号线vi,重置单元700的输出端连接发光器件的阳极。

[0059]

进一步地,如图2所示,该像素驱动电路还包括储能电容cst,储能电容cst的第一端接入恒压高电位vdd,储能电容cst的第二端连接第一节点a。储能电容cst可用于对驱动单元中的薄膜晶体管的阈值电压进行补偿,具体补偿过程详见下文对于该像素驱动电路的工作过程的说明的实施例。

[0060]

基于上述实施例,图3为本申请实施例提供的像素驱动电路的第一种具体结构示意图,图4为本申请实施例提供的像素驱动电路的第二种具体结构示意图,图3为调制引线802引入调制信号线的示意图,图4为调制引线802连接参考信号线的示意图,如图3和图4所示,调制引线802用于引入调制信号线vsw或者连接参考信号线vi,并通过调制信号线vsw或参考信号线vi引入调制电压。

[0061]

可以理解的是,若调制引线802用于引入调制信号线vsw,则需要单独设置调制信号线vsw引入调制电压,而若将调制引线802连接参考信号线vi,则可以直接借助参考信号线vi引入调制电压,无需单独设置专门的信号线,但是由于参考信号线vi还需要提供复位

用的参考信号vi,因此调制信号线vsw能引入的调制电压的范围比参考信号线vi引入的调制电压的范围大,能补偿范围更广的阈值电压漂移量。

[0062]

在一些实施例中,驱动单元100包括第一薄膜晶体管t1,第一薄膜晶体管t1的栅极连接第一节点a,第一薄膜晶体管t1的源极连接第二节点b,第一薄膜晶体管t1的漏极连接第三节点c。

[0063]

数据写入单元200包括第二薄膜晶体管t2,第二薄膜晶体管t2的源极连接第一扫描信号线scan1,第二薄膜晶体管t2的源极连接数据信号线data,第二薄膜晶体管t2的漏极连接第二节点b。

[0064]

补偿单元300包括第三薄膜晶体管t3,第三薄膜晶体管t3的栅极连接第二扫描信号线scan2,第三薄膜晶体管t3的调制栅极801连接调制引线802,第三薄膜晶体管t3的源极连接第一节点a,第三薄膜晶体管t3的漏极连接第三节点c。

[0065]

复位单元400包括第四薄膜晶体管t4,第四薄膜晶体管t4的栅极连接复位信号线reset,第四薄膜晶体管t4的调制栅极801连接调制引线802,第四薄膜晶体管t4的源极连接参考信号线vi,第四薄膜晶体管t4的漏极连接第一节点a。

[0066]

第一发光控制单元500包括第五薄膜晶体管t5,第二发光控制单元600包括第六薄膜晶体管t6,第五薄膜晶体管t5的栅极和第六薄膜晶体管t6的栅极连接发光信号线em,第五薄膜晶体管t5的源极接入恒压高电位vdd,第五薄膜晶体管t5的漏极连接第二节点b,第六薄膜晶体管t6的源极连接第三节点c,第六薄膜晶体管t6的漏极连接发光器件oled的阳极。

[0067]

重置单元700包括第七薄膜晶体管t7,第七薄膜晶体管t7的栅极连接第三扫描信号线scan3,第七薄膜晶体管t7的源极连接参考信号线vi,第七薄膜晶体管t7的漏极连接发光器件oled的阳极。

[0068]

本申请实施例提供的像素驱动电路,基于同一显示面板的像素中的薄膜晶体管的漂移情况基本相同,根据第一薄膜晶体管t1的阈值电压漂移情况,获取与第一薄膜晶体管t1的栅极连接的第三薄膜晶体管t3和第四薄膜晶体管t4的阈值电压漂移情况,再通过调制单元800的调制引线802,向第三薄膜晶体管t3的调制栅极801和第四薄膜晶体管t4的调制栅极801引入调制电压,并通过调节调制电压的大小,调节调制栅极801的电压,从而对第三薄膜晶体管t3和第四薄膜晶体管t4的阈值电压进行补偿,以防止第三薄膜晶体管t3和第四薄膜晶体管t4的漏电流变大,导致第一薄膜晶体管t1的电荷漏掉,使得不同像素中的发光器件oled的亮度不一,导致显示面板的亮度不一。

[0069]

需要说明的是,调制电压的大小与阈值电压的漂移量成正比。具体而言,由于像素中的薄膜晶体管长期处于关闭状态,因此栅压一般为负偏置状态,阈值电压一般为负向漂移。当第三薄膜晶体管t3和第四薄膜晶体管t4的阈值电压发生负向漂移时,为了补偿第三薄膜晶体管t3和第四薄膜晶体管t4的阈值电压,需要将第三薄膜晶体管t3和第四薄膜晶体管t4的调制栅极801的电压降低,即在调制引线802上施加负向的调制电压,以实现第三薄膜晶体管t3和第四薄膜晶体管t4的阈值电压的正向恢复,从而减小第三薄膜晶体管t3和第四薄膜晶体管t4的漏电流,提高显示均一性,即,理想状态下,向第三薄膜晶体管t3和第四薄膜晶体管t4的调制栅极801上施加的调制电压与阈值电压的漂移量成正比。

[0070]

基于上述实施例,若将该像素驱动电路应用于ltpo显示面板中,将像素驱动电路

中容易漏电的部分采用氧化物(igzo)薄膜晶体管,其余部分仍然采用低温多晶硅(ltps)薄膜晶体管而保持强驱动能力,例如将第三薄膜晶体管t3和第四薄膜晶体管t4为氧化物薄膜晶体管,第一薄膜晶体管t1、第二薄膜晶体管t2、第五薄膜晶体管t5、第六薄膜晶体管t6和第七薄膜晶体管t7为低温多晶硅薄膜晶体管。

[0071]

图6为本申请实施例提供的像素驱动电路的layout示意图,如图6所示,调制引线802和调制信号线vsw铺设在第三薄膜晶体管和第四薄膜晶体管的下方,并由第三薄膜晶体管和第四薄膜晶体管的调制栅极引出;图7为本申请实施例提供的ltpo显示面板的剖面示意图,如图7所示,左边为ltps薄膜晶体管,右边为igzo薄膜晶体管。

[0072]

具体地,该像素驱动电路中,第一薄膜晶体管t1的栅极、第二薄膜晶体管t2的栅极、第五薄膜晶体管t5的栅极、第六薄膜晶体管t6的栅极、第七薄膜晶体管t7的栅极和储能电容cst的第一极板处于第一层(ge1层),储能电容cst的第二极板、第三薄膜晶体管t3的调制栅极801、第四薄膜晶体管t4的调制栅极801、调制引线802和调制信号线vsw处于第二层(ge2层),第三薄膜晶体管t3的栅极和第四薄膜晶体管t4的栅极处于第三层(ge3层),第一层、第二层和第三层由下至上依次设置。

[0073]

第三薄膜晶体管t3的栅极和第三薄膜晶体管t3的调制栅极801相对设置于第三薄膜晶体管t3的氧化物半导体层(igzo层)的上方和下方,第四薄膜晶体管t4的栅极和第四薄膜晶体管t4的调制栅极801相对设置于第四薄膜晶体管t4的氧化物半导体层(igzo层)的上方和下方。

[0074]

本申请实施例设置的像素驱动电路的膜层结构,在第三薄膜晶体管t3和第四薄膜晶体管t4的igzo层下方,在ge2层设置阈值电压调制层(igzo层下方的ge2部分),阈值电压调制层包括第三薄膜晶体管t3的调制栅极801、第四薄膜晶体管t4的调制栅极801、调制引线802和调制信号线vsw(ge1上方的ge2部分为储能电容cst的第二极板)。其中,第三薄膜晶体管t3和第四薄膜晶体管t4将自身的栅极作为顶栅,将调制栅极作为底栅,从而使第三薄膜晶体管t3和第四薄膜晶体管t4形成双栅极薄膜晶体管,根据双栅极薄膜晶体管的顶栅和顶栅可以单独控制的特点,将顶栅与驱动薄膜晶体管即第一薄膜晶体管t1的栅极连接,将底栅与调制引线连接,通过调制引线引入调制电压到底栅上调节底栅的电压,从而对阈值电压的漂移进行补偿。

[0075]

需要说明的是,实际上,第三薄膜晶体管t3和第四薄膜晶体管t4也可以直接采用双栅极晶体管,以省去调制单元中调制栅极的制作过程,即,调制单元不需要形成第三薄膜晶体管t3和第四薄膜晶体管t4的底栅,只需要从第三薄膜晶体管t3和第四薄膜晶体管t4的底栅中引出调制引线即可。

[0076]

在一些实施例中,调制引线802和参考信号线vi异层设置,调制引线802通过走线和过孔与参考信号线vi连接。

[0077]

基于上述实施例,图5为本申请实施例提供的像素驱动电路的时序示意图,如图5所示,以第一薄膜晶体管t1、第二薄膜晶体管t2、第五薄膜晶体管t5、第六薄膜晶体管t6和第七薄膜晶体管t7为p型薄膜晶体管,第三薄膜晶体管t3和第四薄膜晶体管t4为n型薄膜晶体管为例,将第一扫描信号线scan1、第二扫描信号线scan2、第三扫描信号线scan3、复位信号线reset和发光信号线em共同作用于像素驱动电路的复位阶段t1、补偿阶段t2和发光阶段t3,以下对该像素驱动电路的工作过程进行详细说明:

[0078]

在复位阶段t1,第一扫描信号线scan1、复位信号线reset和发光信号线em为高电平,第二扫描信号线scan2、第三扫描信号线scan3和数据为低电平,此时,第二薄膜晶体管t2、第三薄膜晶体管t3、第五薄膜晶体管t5和第六薄膜晶体管t6关闭,第四薄膜晶体管t4和第七薄膜晶体管t7打开,参考电压线向第一节点a施加参考电压vi。

[0079]

在补偿阶段t2,第二扫描信号线scan2、第三扫描信号线scan3和发光信号线em为高电平,第一扫描信号线scan1和复位信号线reset为低电平,此时,第四薄膜晶体管t4、第五薄膜晶体管t5、第六薄膜晶体管t6和第七薄膜晶体管t7关闭,第一薄膜晶体管t1、第二薄膜晶体管t2和第三薄膜晶体管t3打开,数据信号线data经过第二薄膜晶体管t2、第一薄膜晶体管t1和第三薄膜晶体管t3向第一节点a充电,直至第一节点a的电压为vdata+vth时充电结束,从而完成第一薄膜晶体管t1的阈值电压vth的提取和数据电压vdata的写入,此时存储电容上的电压值为vdata+vth-vdd,即第一薄膜晶体管t1的阈值电压vth储存于存储电容中。

[0080]

可以理解的是,补偿阶段t2用于检测第一薄膜晶体管t1的阈值电压,从而可以根据第一薄膜晶体管t1的阈值电压的变化获取第一薄膜晶体管t1的阈值电压漂移量。基于同一显示面板的像素中的薄膜晶体管的漂移情况基本相同,根据第一薄膜晶体管t1的阈值电压漂移量,可以得知第三薄膜晶体管t3的阈值电压漂移量和第四薄膜晶体管t4的阈值电压漂移量。

[0081]

在发光阶段t3,第一扫描信号线scan1、第二扫描信号线scan2、第三扫描信号线scan3和复位信号线reset为低电平,发光信号线em为高电平。此时,第二薄膜晶体管t2、第三薄膜晶体管t3、第四薄膜晶体管t4和第七薄膜晶体管t7关闭,第一薄膜晶体管t1、第五薄膜晶体管t5和第六薄膜晶体管t6打开,第一薄膜晶体管t1的栅源极电压差为:vgs=vdata+vth-vdd,流经发光器件oled的电流i=k(vgs-vth)2=k(vdata+vth-vdd-vth)=k(vdata-vdd)2,其中,k为薄膜晶体管的本征因子。由此可知,流经发光器件oled的电流i与第一薄膜晶体管t1的阈值电压vth无关,该像素驱动电路实现了对第一薄膜晶体管t1的阈值电压vth的补偿。

[0082]

需要说明的是,在该像素驱动电路的复位阶段t1、补偿阶段t2和发光阶段t3,调制引线802持续从调制信号线vsw或参考信号线vi引入调制电压施加到调制栅极801上,从而调节调制栅极801的电压,以补偿第三薄膜晶体管t3和第四薄膜晶体管t4的阈值电压漂移量。

[0083]

基于上述实施例,本申请实施例还提供一种ltpo显示面板,该显示面板包括如上的像素驱动电路和源极驱动器(d-ic),源极驱动器与调制信号线vsw或参考信号线vi连接,并通过调制信号线vsw或参考信号线vi通过调制引线802引进调制电压施加到调制栅极801。

[0084]

具体地,图8为本申请实施例提供的ltpo显示面板中调制信号线或参考信号线的布置示意图,如图8所示,多条调制信号线2或多条参考信号线2水平设置于ltpo显示面板1上并在ltpo显示面板1的侧面利用单独的引线3汇聚后与源极驱动器4连接,每一条调制信号线2或每一条参考信号线2用于调制与其对应的一行像素。

[0085]

需要说明的是,调制信号线vsw在ltpo显示面板上也可以设置为垂直方向或倾斜方向,水平设置只是其中的一种优选方向,以减少对ltpo显示面板上的其它信号线的影响。

[0086]

基于上述实施例,源极驱动器通过调制信号线vsw引进调制引线802的调制电压为0~-8v,源极驱动器通过参考信号线vi引进调制引线802的调制电压为-2v~-4v。表1为经过试验所得的调制电压和阈值电压漂移量之间的实际关系表,如表1所示,可以理解的是,由于存在一定误差,调制电压和阈值电压漂移量之间的实际关系并非呈现严格的正比关系,但是调制电压的调整趋势与阈值电压漂移量的变化趋势一致,根据阈值电压漂移量可以通过调制引线802向调制栅极801施加适当的调制电压,以补偿阈值电压漂移量。

[0087]

表1

[0088]

阈值电压漂移量(v)调制电压(v)-10-2-2.5-3-4.2-4-5.8-5-6.5

[0089]

本申请实施例提供的ltpo显示面板,可以将该像素驱动电路应用于该ltpo显示面板中,当ltpo显示面板的像素电路的补偿单元300和复位单元400中的薄膜晶体管采用氧化物薄膜晶体管,而其他单元采用低温多晶硅薄膜晶体管时,能利用该像素驱动电路对补偿单元300和复位单元400中的薄膜晶体管的阈值电压进行补偿,以防止补偿单元300和复位单元400中的薄膜晶体管的漏电流变大,影响显示均一性。并且,可以根据每片ltpo显示面板的阈值电压漂移情况,针对每片ltpo显示面板单独进行调制,从而提高显示质量。

[0090]

基于上述实施例,如图7所示,当该像素驱动电路应用于ltpo显示面板中,该ltpo显示面板的制作流程如下:

[0091]

提供玻璃基板base,在玻璃基板base上依次沉积pi1、buffer1、pi2、buffer2、3layer。

[0092]

继续在上述基板上沉积poly-si通过光刻工艺形成半导体层图案。

[0093]

继续在上述基板上沉积gi1,继续沉积gate1层,然后进行光刻工艺形成ge1图案。

[0094]

继续在上述基板上沉积gi2,继续沉积gate2层,然后进行光刻工艺形成ge2图案,同时形成阈值电压调制层。

[0095]

继续在上述基板上沉积ild1层。利用光刻和干法刻蚀形成ild1孔。

[0096]

继续在上述基板上沉积igzo半导体层,并通过光刻形成半导体图案。

[0097]

继续在上述基板上沉积gi3层,在其上沉积gate3层,并通过光刻形成ge3图案。

[0098]

继续在上述基板上沉积ild2层,利用光刻和干法刻蚀形成ild2孔。

[0099]

继续在上述基板上沉积sd1层,利用光刻和湿法刻蚀形成data图案。

[0100]

在其上沉积pv层,并通过光刻和干法刻蚀形成pv孔。

[0101]

继续在上述基板上沉积pln1层,利用光刻形成pln1孔。

[0102]

继续在上述基板上沉积sd2层,利用光刻和湿法刻蚀形成sd2图案。

[0103]

继续在上述基板上沉积pln2层,利用光刻形成pln2孔。

[0104]

继续在上述基板上沉积ito/ag/ito阳极层。

[0105]

继续在上述基板上制作像素定义层pdl和ps层。

[0106]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部

分,可以参见其他实施例的相关描述。

[0107]

以上实施例的说明只是用于帮助理解本申请的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本申请各实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1