用于标示电气装置的标记型材和制造标记型材的方法与流程

用于标示电气装置的标记型材和制造标记型材的方法

1.本发明涉及一种用于标示电气装置的标记型材和一种制造标记型材的方法。

2.在为电气装置制作标签,例如用以标示控制柜中的接线板时,面临的挑战是尽可能高效地制作和安装标签。

3.当在作为连续材料提供的标记型材上进行打印时,例如应确保标记型材兼具安装所需的形状稳定性和足够的柔韧性,以便通过诸如热转印打印机或类似的标签打印机进行标记。

4.当在作为连续材料提供的标记型材上进行打印时,还应确保:当标记材料被送入并通过打印机时,能够纠正滑动和/或进给率或送入速度的偏差,使得即使在较大的打印长度范围内也可以实现高打印精度。在标记型材无分度、不具有预定的分隔点或沿纵向分段的情况下,挑战尤为艰巨。

5.在此背景下,本发明的技术课题是提供一种标记型材以及一种制造标记型材的方法,其至少部分地或者完全地达成上述挑战。在此,这通过根据权利要求1的标记型材和根据权利要求10的方法来实现。本发明更多技术方案参阅从属权利要求和下文的说明。

6.根据第一方面,本发明涉及一种用于标示电气装置的标记型材,包含具有待标记的顶面的标记区域,包含背离所述顶面而邻接标记区域的支撑区域,包含至少一个用于形状配合地固定在容纳部上的成型元件,其中所述标记型材具有挤出的塑料型材或由挤出的塑料型材构成,且其中所述塑料型材沿其纵向延伸观察具有恒定的横截面。

7.由于塑料型材沿其纵向延伸观察具有恒定的横截面,因此可将标记型材裁切至任意长度并适应接线板的相应长度或适应为安装在安装导轨上而提供的条带的相应长度,此条带供标记型材以其成型元件形状配合地固定或锁定。

8.据此,沿塑料型材的纵向延伸观察,塑料型材是无分度的,并且不具有预定义的、在裁切标记型材时需要遵循的标定断裂点或凹部。

9.不言而喻地,在标记型材被打印或标记之后,可以在标记型材中制造穿孔作为标定断裂点,以便在标记完成之后裁切至用于最终组装的长度。

10.根据所述标记型材的另一设计方案,塑料型材的塑料具有选自85a至54d的范围的肖氏硬度,或者塑料型材的塑料具有选自75a至70d的范围的肖氏硬度,或者塑料型材的塑料具有选自75a至60d的范围的肖氏硬度(根据din iso 7619

‑

1(3s)的肖氏硬度)。也就是说,整个塑料型材的塑料的肖氏硬度为例如shore d 65或例如shore d 75。

11.塑料型材因此具有足够的柔韧性,以便在标签打印机、如热转印打印机或类似内,在打印辊和打印头之间变形并被标记。另一方面,塑料型材同样提供了必要的刚度,以便以可靠且形状稳定的方式形状配合地锁定在容纳部内。为此目的,可以设有成型元件,例如横向于纵向延伸视之侧向突出的腹板,其卡入容纳部的底切或凹槽中。

12.特别地,标记型材由正好一个塑料构成,特别是热塑性弹性体,进一步特别是热塑性聚合物、共聚物或聚合物共混物。

13.标记型材可以具有热塑性弹性体或由热塑性弹性体组成,特别是热塑性聚合物、共聚物或聚合物共混物,例如热塑性聚氨酯(tpe

‑

u)等。

14.标记型材可以具有热塑性塑料或由热塑性塑料组成,例如聚氯乙烯(pvc)、聚乙烯(pe)、聚氨酯(pur)、热塑性聚氨酯(tpe

‑

u)等。

15.打印机的打印辊可以采用压型方案,以便可靠地支撑和引导标记型材。

16.根据所述标记型材的另一设计方案,所述塑料型材是实心型材。这意味着,在横截面中观察,塑料型材由实心材料组成,没有空腔或腔室。这样一来,可以以简单且可靠的方式提供形状稳定的标记型材。

17.替代地,可以规定标记型材的塑料型材是空心型材,即具有闭合的型材横截面。这意味着,在横截面中观察,塑料型材具有空腔,该空腔由塑料型材的塑料限定。以这种方式,可以使用更少的材料制造轻的标记型材,因此制造成本低。

18.替代地,可以规定标记型材的塑料型材在横截面中具有开放的型材横截面,例如c型材、u型材、v型材、双t型材或类似。因此,在横截面中观察,标记型材例如可以如c型材那样成型,其中标记区域和成型元件通过腹板连接。对于这种在一侧、两侧或多侧开放的型材而言,已经针对空心型材提到的优点适用,即可以以较少的材料廉价地制造轻的标记型材。开放的型材横截面还具有例如柔韧性比空心型材更高的优点。

19.如果标记型材具有由实心材料制成的塑料型材或空心型材,则在横截面中观察,该塑料型材可以设计成镜像对称。

20.如果标记型材的塑料型材是如c型材那样成型,则在横截面中观察,塑料型材可以具有不对称的形状,其中,将标记区域和成型元件连接的腹板在一侧以相对塑料型材的中心平面错开的方式布置。

21.可以规定,在横截面中观察,所述标记区域是拱曲的,特别是呈凸面状。借助向外拱起的形状改善待标记面或标记区域在打印机的打印头上的抵靠。替代地,可以规定,标记区域是平整的或平坦的。

22.可以规定,在横截面中观察,标记区域具有处于从8mm或更大起至15mm或更小为止的范围内的宽度,特别地,在横截面中观察,标记区域具有15mmm、12mm、11mm、10.8mm或10.5mm的宽度。

23.替代地或附加地,可以规定,在横截面中观察,标记型材具有处于从2mm或更大起至6mm或更小为止的范围内的高度,特别地,在横截面中观察,标记型材的高度为3mm或4.2mm或4.4mm。

24.替代地或附加地,可以规定,在横截面中观察,标记区域具有处于从0.3mm或更大起至2mm或更小为止的范围内的厚度,特别地,在横截面中观察,标记区域的厚度为1.1mm或0.5mm或0.9mm。

25.替代地或附加地,可以规定,在横截面中观察,成型元件具有处于从0.5mm或更大起至2.8mm或更小为止的范围内的厚度,特别地,在横截面中观察,成型元件具有1mm的厚度。

26.因此,可以在安装完毕的状态下视安装规范和安装空间规范而定确定标记型材的尺寸。

27.可以规定,标记型材在至少一个背离顶面的面上具有彼此间隔开的可光学检测的位置标记,其中在位置标记之间形成中间区域,且其中位置标记尤其具有不同于中间区域的反射特性。

28.位置标记用于确定标记型材相对于打印机、例如标签打印机或诸如此类的相对位置。以这种方式,能够检测例如可作为连续材料提供的标记型材相对于打印头的相对位置,从而即使在较大的打印长度范围内也实现高打印精度。

[0029]“可光学检测的位置标记”在此是指,位置标记可以由光学检测器检测,例如光传感器、光栅等。

[0030]

所述标记型材的另一设计方案的特征在于,所述位置标记由多个沿纵向延伸相互间隔开的、具有有限反射特性和/或有限透光性的区域形成,其中所述具有有限反射特性和/或有限透光性的区域特别是由黑色或深色的着色形成。位置标记可以是所谓的黑色标记。

[0031]

例如,可以使用局部着色和/或胶合和/或涂覆来创建可借助光学传感器侦测的相应位置标记。

[0032]

替代地或附加地,可以通过以下方式创建可借助光学传感器侦测的相应位置标记:设有至少部分透光的区域,其被透光性低于位置标记的中间区域包围。

[0033]

为了实现紧凑性,但仍确保可靠的侦测,位置标记可具有沿纵向延伸测得的4mm或更大的长度。替代地或附加地,可以规定位置标记具有横向于纵向延伸测得的3mm或更大的高度。

[0034]

相应的位置标记可以平面式地设置在顶面本身上,或设置在背离顶面的面上。

[0035]

为了实现高打印精度,可以规定位置标记沿纵向延伸视之具有20mm或更大的间距,特别是30mm或更大的间距,特别是30mm的间距。

[0036]

根据第二方面,本发明涉及一种制造标记型材的方法,其方法步骤为:在挤出装置中塑化至少一个塑料;借助挤出装置将标记型材挤出,其中标记型材根据本发明形成;将标记型材馈送至标记装置,例如标签打印机、热转印打印机等;对标记型材进行裁切和/或打孔,以实现预定义的长度。

[0037]

通过使用根据本发明的标记型材,可以同时实现有关标记长度的高打印品质和高柔韧性。

[0038]

可以规定,首先在连续打印操作中,为多个待制造的、待在最终组装中独立安装的单个型材进行顶面标记,从而例如在连续打印操作中为顶面配设针对两个或两个以上、三个或三个以上、或者多个单个型材的标记。

[0039]

随后对标记型材进行裁切和/或打孔,以实现各单个型材的预定义长度。单个型材可以具有相同的长度或不同的长度。单个型材也可以称为标记条。特别地,可以为每个单个型材或为每个标记条预定义单独的长度。

[0040]

在标记和裁切后,可以将单个型材或标记条卡入接线板,或卡入用于安装在安装导轨上的条带。

[0041]

在标记型材具有位置标记的情况下,能够实现高打印精度,特别是在将标记型材作为连续材料提供并且相继制造多个标记条的情况下。

[0042]

在标记型材具有位置标记的情况下,可以规定,在标记之前、标记期间或标记之后,光学检测标记型材的至少两个或两个以上位置标记,其中特别是基于检测到的位置标记确定标记型材相对于打印机的打印头的相对位置。

[0043]

为了即使在较大的打印长度范围内也实现高打印精度,根据所述方法的另一设计

方案,基于检测到的位置标记来调整标记型材在标签打印机中的送入速度和/或标签打印机的打印头运动。

[0044]

为了即使在较大的打印长度范围内也实现高打印精度,根据所述方法的另一设计方案,可替代地或附加地进一步规定,基于检测到的位置标记来调整所述标记条的裁切和/或打孔,其中基于检测到的位置标记调整标记条的长度。

[0045]

在位置标记沿标记型材的送入方向或纵向的间距为30mm并且采用恒定进给率的情况下,如果使用的打印机、特别是标签打印机具有+0.1%的公差,即打印进给率过高,则相应地将后续待制造的标记条拉伸0.3mm。在位置标记沿标记型材的送入方向或纵向的间距为30mm并且采用恒定进给率的情况下,如果使用的打印机、特别是标签打印机具有

‑

0.1%的公差,即打印进给率过小,则相应地将后续待制造的标记条缩短0.3mm。

[0046]

可以规定,以在多个相继的标记条上分布的方式计算和实施上述长度补偿。

[0047]

据此,所述方法的另一设计方案的特征在于,用所述标记型材制造多个标记条,其中特别是在采用恒定的送入速度的情况下,如果基于检测到的位置标记侦测出送入速度的偏差,则增大或者缩短第一标记条的长度和/或第二标记条的长度。

[0048]

下面结合示出实施例的图式对本发明进行详细说明。其中:

[0049]

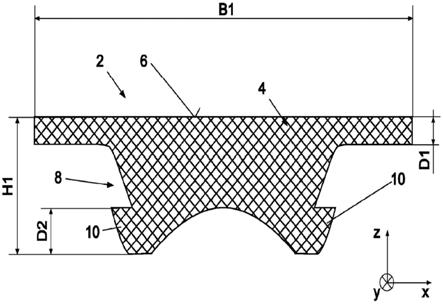

图1为根据本发明的标记型材的横截面图;

[0050]

图2为另一根据本发明的标记型材的横截面图;

[0051]

图3为另一根据本发明的标记型材的横截面图;

[0052]

图4为另一根据本发明的标记型材的横截面图;

[0053]

图5为根据本发明的标记型材的透视图;

[0054]

图6为图1中的标记型材的仰视图;

[0055]

图7为图1中的标记型材的另一仰视图;

[0056]

图8为根据本发明的型材的另一种变体的仰视图;

[0057]

图9为根据本发明的型材的另一种变体的仰视图。

[0058]

为了使以下陈述更容易理解,在图1

‑

4中引入了具有x、y、z轴的坐标系。

[0059]

图1示出了用于标示电气装置的标记型材2。所述标记型材在沿平面x

‑

z的横截面中示出,其中标记型材2的纵向延伸沿y轴定向。

[0060]

标记型材2具有标记区域4,该标记区域具有待标记的顶面6。标记型材2具有支撑区域8,其背离顶面6而邻接标记区域4。

[0061]

标记型材2还具有两个成型元件10,用于将标记型材2形状配合地固定在容纳部上。这种容纳部例如可以是具有相应底切的凹槽或凹槽轮廓,成型元件10可以形状配合地锁定在其中。

[0062]

在当前情况下,标记型材2由挤出的塑料型材2组成。沿塑料型材的纵向延伸、即沿y轴观察,塑料型材2具有恒定的横截面。

[0063]

塑料型材2具有肖氏硬度在85a至54d范围内的塑料。

[0064]

在当前情况下,塑料型材2是实心型材2。也就是说,如图1所示,塑料型材2没有空腔。

[0065]

标记区域4具有10.5mm的宽度b1。标记型材2具有3mm的高度h1。标记区域4具有0.5mm的厚度d1。

[0066]

成型元件10形成为横向于纵向延伸突出并具有1mm的厚度d2的腹板10。

[0067]

图2以横截面示出了用于标示电气装置的标记型材12的另一变体。在下文中,为了避免重复,将仅讨论与上面参照图1描述的实施例的不同之处。其中,相同的特征分配有相同的附图标记。

[0068]

标记型材12在其横截面形状和各个尺寸方面与根据图1的实施例不同。标记型材12在标记区域4中也具有10.5mm的宽度b1。

[0069]

标记型材12具有4.2mm的高度h2。标记型材12的标记区域4具有1.1mm的厚度d3。标记型材12的成型元件10具有1.2mm的厚度d4。

[0070]

图3以横截面示出了标记型材14的另一变体。同样,仅示出了与上述实施例的不同之处。标记型材14是设计为空心型材14的塑料型材14。空心型材14相应地具有空腔16。

[0071]

标记型材14还具有标记区域18,在当前横截面中观察,该标记区域拱曲或呈凸面状。标记区域的宽度b1再次为10.5mm。腹板10或成型元件10具有1.05mm的厚度d5。

[0072]

图4以横截面示出了另一标记型材20,其中标记型材20与上述标记型材的不同之处在于它是如c型材那样成型的塑料型材20,其中,塑料型材20的标记区域22和成型元件10通过腹板24相互连接。

[0073]

塑料型材20具有10.8mm的宽度b2。标记区域22的厚度d6为0.9mm。标记型材20的高度h3为4.4mm。

[0074]

标记型材2、12、14、20可以具有位置标记。下面针对标记型材102例示性地描述这一点。

[0075]

图5示出了用于标示电气装置的标记型材102。标记型材102具有标记区域104,该标记区域具有待标记的顶面106。

[0076]

标记型材102具有支撑区域108,其背离顶面106而邻接标记区域104。从图5中可以看出,在横向于纵向延伸方向l的截面中视之,支撑区域108至少局部地具有比标记区域104更小的宽度。

[0077]

将标记型材102作为连续材料提供给打印机。

[0078]

标记型材102具有沿其纵向延伸视之恒定的横截面。也就是说,标记型材102并未预设有标定断裂点或类似物,并且不具有指定纵向分度的模制凹口。

[0079]

标记型材102在背离顶面106的面110上具有彼此间隔开的可光学检测的位置标记112。在位置标记112之间形成中间区域114,其中位置标记112在此具有与中间区域114不同的反射特性。

[0080]

在当前情况下,位置标记112由多个沿纵向延伸l彼此间隔开并且具有有限反射特性的区域112形成。位置标记112通过由塑料制成的标记型材102的局部着色形成。

[0081]

在当前情况下,相应的位置标记112具有沿纵向延伸方向l测得的4mm的长度l101。相应的位置标记112具有横向于纵向延伸l测得的20mm的高度h101。沿纵向延伸l观察,位置标记112彼此间隔30mm。距离s101因此是30mm。

[0082]

图8和图9示出了根据本发明的标记型材的其他实施例,为了避免重复,仅阐述与上述实施例的不同之处。

[0083]

图8中所示的标记型材116的实施例与上述实施例的不同之处在于设有位置标记118,其高度h102仅为3mm。在当前情况下,长度l102为4mm。根据标记型材120的另一变体,这

种位置标记118布置成两排(图9)。

[0084]

为了制造用于电气装置的标记条或单个型材,首先提供标记型材102、116、120。

[0085]

将标记型材102、116、120馈送到打印机(未示出)。在打印机内部,在打印区域122、124的区域内对顶面106进行标记。

[0086]

随后,将相应的标记型材裁切或定长切割成至少一个、两个或两个以上标记条,其中,例如针对对应第一标记条的打印区域122,从标记型材102定长切割出预定义的长度l103。

[0087]

在标记之前、标记期间或标记之后,光学检测相应的位置标记112、118。

[0088]

在当前情况下,用相应的标记型材102、116、120制造多个标记条,其中,特别是在采用恒定的送入速度的情况下,如果基于检测到的位置标记侦测出打印机的送入速度的偏差,则增大或缩短第一标记条的长度和/或第二标记条的长度。长度修正通过箭头126表示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1