显示面板及其制备方法与流程

1.本技术涉及显示技术领域,具体涉及一种显示面板及其制备方法。

背景技术:

2.随着显示技术的发展,窄边框的显示面板可以获得更佳的视觉体验,逐渐成为市场的主流。现有的显示面板通常通过布线设计或材料的优化减少显示面板的边框厚度,达到窄边框的效果。然而,上述实现显示面板窄边框化的方式可调整的边框的尺寸仍十分受限。

技术实现要素:

3.本技术的目的在于提供一种显示面板及其制备方法。本技术提供的显示面板的制备方法制备得到的显示面板能够有效减小边框宽度,实现显示面板的窄边框化。

4.本技术实施例提供一种显示面板的制备方法,包括:

5.在基板的一侧形成显示功能叠层;

6.在所述基板远离所述显示功能叠层的一侧形成绑定区组件;

7.通过3d打印形成连接走线,所述连接走线连接所述显示功能叠层和所述绑定区组件,所述连接走线的材料包括导电聚合物。

8.在一些实施例中,所述通过3d打印形成连接走线的步骤之前,还包括:

9.对所述基板设置所述连接走线的侧边进行磨边处理,以使所述基板设置所述连接走线的侧边的表面为平滑表面。

10.在一些实施例中,所述通过3d打印形成连接走线的步骤包括:

11.建立所述连接走线的模型,所述模型的参数包括所述连接走线的形成位置、所述连接走线的线宽、所述连接走线的长度以及所述连接走线的厚度;

12.将所述模型的参数导入至3d打印装置中,所述3d打印装置包括控制器和喷涂组件,所述控制器与所述喷涂组件连接;

13.所述控制器依据所述模型的参数控制所述喷涂组件移动,以形成所述连接走线。

14.在一些实施例中,在所述控制器依据所述模型的参数控制所述喷涂组件移动,以形成所述连接走线的步骤之前还包括:

15.提供一导电聚合物材料溶液;

16.对所述导电聚合物材料溶液进行搅拌处理;

17.对搅拌处理后的所述导电聚合物材料溶液进行过滤;

18.对过滤后的所述导电聚合物材料溶液进行冷冻处理,以得到所述导电聚合物材料溶液中的纳米原纤维;

19.对所述纳米原纤维置于溶剂中进行溶解,以得到纳米原纤维溶液,其中,所述纳米原纤维在所述纳米原纤维溶液中的质量百分比在3wt%至10wt%;

20.将所述连接走线的材料存储于所述喷涂组件内。

21.在一些实施例中,所述通过3d打印形成连接走线的步骤之后,还包括:

22.去除所述连接走线的溶剂;

23.利用缓冲溶液处理所述连接走线。

24.本技术实施例还提供一种显示面板,包括:

25.基板;

26.显示功能叠层,位于所述基板的一侧;

27.绑定区组件,位于所述基板远离所述显示功能叠层的一侧;

28.连接走线,连接所述显示功能叠层和所述绑定区组件,其中,所述连接走线的材料包括导电聚合物。

29.在一些实施例中,所述连接走线通过3d打印形成。

30.在一些实施例中,所述导电聚合物的材料包括pedot:pss的纳米原纤维。

31.在一些实施例中,所述连接走线包括pedot:pss的纳米原纤维的水凝胶。

32.在一些实施例中,所述显示功能叠层包括显示区引出走线,所述显示区引出走线位于所述显示面板的边缘,所述连接走线覆盖所述显示区引出走线的表面的至少一部分,所述连接走线覆盖所述绑定区组件的表面的至少一部分。

33.本技术提供一种显示面板及其制备方法,通过在基板的一侧形成显示功能叠层。在基板远离显示功能叠层的一侧形成绑定区组件。通过3d打印装置形成连接走线。连接走线连接显示功能叠层和绑定区组件,连接走线的材料包括导电聚合物。本技术通过在基板远离显示功能叠层的背面形成绑定区组件,在显示面板的背面实现绑定,能够有效减小边框宽度。与此同时,本技术利用3d打印技术形成连接显示功能叠层和绑定区组件的连接走线。3d打印技术可以精准控制连接走线的位置、厚度以及线宽,进而连接走线可以精准连接显示功能叠层引出的走线和绑定区组件,有利于减小边框宽度,有利于实现显示面板的窄边框化。

附图说明

34.为了更清楚地说明本技术的实施例的技术方案,下面将对本技术的实施例描述中所需要使用的附图作简单介绍,显而易见地,下面描述中的附图仅是申请的一些实施例和实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

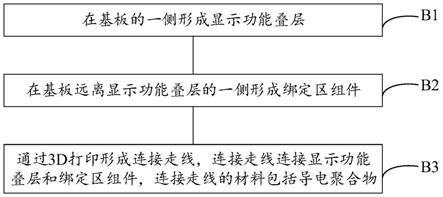

35.图1为本技术实施例提供的显示面板的制备方法的流程图。

36.图2为本技术实施例提供的通过3d打印形成连接走线的流程图。

37.图3为本技术实施例提供的显示面板的制备方法的另一流程图。

38.图4为本技术实施例提供的显示面板设置显示功能叠层的一侧的结构示意图。

39.图5为本技术实施例提供的显示面板设置绑定区组件一侧的结构示意图。

40.图6为图4提供的显示面板沿a

‑

a’线的剖面图。

具体实施方式

41.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。需要说明的是,在本发明实施例中,应理解,诸如“包括”或“具有”等的术语旨在

指示本说明书中所公开的特征、数字、步骤、行为、部件、部分或其组合的存在,并且不欲排除一个或多个其他特征、数字、步骤、行为、部件、部分或其组合存在或被添加的可能性。在本发明的各种实施例中,应理解,下述各过程的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本发明实施例的实施过程构成任何限定。

42.请参考图1,图1为本技术实施例提供的显示面板的制备方法的流程图。

43.本技术提供的显示面板的制备方法具体包括以下步骤:

44.步骤b1:在基板的一侧形成显示功能叠层。

45.基板可以是硬质基板,比如玻璃基板。在基板的一侧形成显示功能叠层。显示功能叠层可以包括驱动电路层、发光器件层和封装层。

46.形成显示功能叠层具体可以包括以下步骤:

47.步骤b11:在基板的一侧形成驱动电路层。

48.可以通过形成层叠的图案化的导电层和绝缘层,从而形成驱动电路层。驱动电路层包括用于传输不同电信号的信号走线和薄膜晶体管。薄膜晶体管与发光器件电连接,用于控制发光器件的点亮和关闭。

49.步骤b12:在驱动电路层远离基板的一侧形成发光器件层。

50.在形成驱动电路层后,在驱动电路层远离基板的一侧形成发光器件层。根据不同类型的显示面板,在驱动电路层上形成不同的发光器件。比如,当显示面板为有机发光二极管显示面板时,发光器件为有机发光二极管。发光器件层可以由阳极层、有机发光层和阴极层形成。当显示面板为次毫米级发光二极管(mini led)显示面板时,可以通过钢网印刷的方式在驱动电路层上涂覆锡膏,在锡膏上贴合mini led,实现mini led与驱动电路的电连接,从而形成发光器件层。

51.需要说明的是,发光器件可以为有机发光二极管、次毫米级发光二极管(mini led)或微型发光二极管(micro led)。可以依据类型的显示面板的需求形成对应的发光器件层,本技术对发光器件层的步骤不作具体限定。

52.步骤b13:在发光器件层远离驱动电路层的一侧形成封装层。

53.在形成发光器件层后,在发光器件层远离驱动电路层的一侧形成封装层。封装层覆盖发光器件层,可以起到隔绝水氧的作用,避免水汽进入到驱动电路层和发光器件层中,有利于延长显示面板使用寿命。

54.可以通过气相沉积的工艺和/或涂布的工艺在发光器件层的表面形成封装层。封装层可以为层叠的第一封装材料层和第二封装材料层。第一封装材料层的材料可以为无机材料,比如氧化硅(sio

x

)、氮化硅(sin

x

)、氮氧化硅(sio

x

n

y

)、氧化铝(alo

x

)或氮化铝(aln

x

)中的一种或多种的组合。第二封装材料层的材料可以为有机材料,比如环氧系或丙烯酸系的化合物。

55.可选地,可以在进行步骤b13之后,进行步骤b14:在封装层远离发光器件层的一侧涂布光刻胶以形成光阻保护层。

56.可以在形成封装层后,还可以在封装层远离发光器件层的一侧涂布光刻胶以形成光阻保护层。光刻胶可以包括正性光刻胶或负性光刻胶。设置光阻保护层可以进一步保护显示功能叠层,避免显示功能叠层在后续的制程中发生损坏。

57.步骤b2:在基板远离显示功能叠层的一侧形成绑定区组件。

58.在形成显示功能叠层后,将基板翻转,在基板远显示功能叠层的一侧形成绑定区组件。可选地,基板远离显示功能叠层的一侧包括外引线接合区(outer lead bonding区,olb区)。绑定组件位于olb区内。当显示面板在正常显示时,印刷线路板(printed circuit board,pcb)和/或覆晶薄膜(chip on film,cof)通过绑定区组件实现对显示面板中的各信号走线传递电信号。绑定区组件包括传递不同的电信号的引线和/或连接端子,从而实现对不同电信号的传输。

59.形成绑定区组件具体可以包括以下步骤:

60.步骤b21:在基板远离显示功能叠层的一侧形成图案化的第一金属层。

61.可以通过电化学沉积、化学气相沉积或金属层溅射工艺等工艺在基板远离显示功能叠层的一侧形成第一金属层。第一金属层的材料可以包括铜(cu)、铝(al)、钼(mo)或钛(ti)中的至少一种。在形成第一金属层后,依据现实面板的具体需求,对第一金属层进行图案化处理,以形成不同类型的引线和/或连接端子。

62.步骤b22:在第一金属层远离基板的一侧形成图案化的第一绝缘层。

63.在形成第一金属层后,可以通过化学气相沉积法在第一金属层远离基板的一侧形成第一绝缘层。可选地,第一绝缘层的材料为氮化硅(si

x

n

y

)。通过化学气相沉积法制备第一绝缘层所用的原料为甲硅烷(sih4)和氨气(nh3)。sih4和nh3在第一金属层的表面上发生反应,生成的si

x

n

y

固体在第一金属层的表面淀积从而形成第一绝缘层。

64.在形成第一绝缘层后,对第一绝缘层进行图案化处理,以便于后续形成的其他导电层能与第一金属层实现电连接。可选地,可以通过干法蚀刻或湿法蚀刻的工艺对第一绝缘层进行图案化处理。

65.步骤b23:在第一绝缘层远离第一金属层的一侧形成图案化的第二金属层。

66.在形成图案化的第一绝缘层后,第一绝缘层远离第一金属层的一侧形成图案化的第二金属层。形成图案化的第二金属层的步骤与形成图案化的第一金属层的步骤相同,此处不再累述。

67.步骤b24:在第二金属层远离第一绝缘层的一侧形成图案化的第二绝缘层。

68.在形成图案化的第二金属层后,在第二金属层远离第一绝缘层的一侧形成图案化的第二绝缘层。形成图案化的第二绝缘层的步骤与形成图案化的第一绝缘层的步骤相同,此处不再累述。

69.步骤b25:在第二绝缘层远离第二金属层的一侧形成图案化的透明电极层。

70.在形成图案化的第二绝缘层后,可以通过电化学沉积或化学气相沉积的工艺在第二绝缘层远离第二金属层的一侧形成透明电极层。透明电极层的材料可以包括透明导电氧化物(izo)或氧化铟锡(ito)。随后通过透明电极蚀刻液对透明电极层的特定位置进行蚀刻,从而形成透明电极。形成的透明电极可以分别通过第二绝缘层和/或第一绝缘层中的过程与第二金属层和第一金属层中的引线连接,实现不同电信号的传输。

71.在一些实施方式中,显示面板可以为显示母板。当上述的显示面板为显示母板时,可以在显示母板不同区域形成多个显示功能叠层和多个绑定区组件。在形成多个绑定区组件后,对显示母板进行切割,以得到多个显示子板。每一显示子板的基板的两侧分别有显示功能叠层和绑定区组件。

72.可选地,当封装层远离发光器件层的一侧形成有光阻保护层时,在基板远离显示功能叠层远离绑定区组件的一侧形成绑定区组件之后或在显示母板切割完成形成显示子板之后,可以进行步骤b26:去除封装层一侧的光阻保护层。

73.具体的,可以通过光阻保护层剥离液去除封装层一侧的光阻保护层。光阻保护层剥离液可以依据光刻胶的性质选择。比如,使用负性光刻胶形成光阻保护层时,可以使用氢氧化钾溶液作为光阻保护层剥离液去除光阻保护层。本技术对光阻保护层剥离液不作具体限定。

74.步骤b3:通过3d打印装置形成连接走线,连接走线连接显示功能叠层和绑定区组件,连接走线的材料包括导电聚合物。

75.可选地,在步骤b3之前,还可以进行步骤b4:对基板设置连接走线的侧边进行磨边处理,以使基板设置连接走线的侧边的表面为平滑表面。

76.具体的,可以使用磨边机对基板设置连接走线的侧边的边缘进行研磨,使得侧边具有粗糙的表面或有尖角的表面变得平滑,避免在后续形成连接走线时,粗糙的表面或有尖角的表对连接走线造成损伤,有利于延长连接走线的寿命。

77.在一些实施方式中,当显示面板为显示母板时,对当对显示母板进行切割后,也可以对应显示子板对应设置连接走线的侧边进行磨边处理,磨边处理的步骤参阅如前所述的步骤,此处不再累述。

78.如图2所示,图2为本技术实施例提供的通过3d打印形成连接走线的流程图。通过3d打印形成连接走线的步骤包括:

79.步骤b31:建立连接走线的模型,模型的参数包括连接走线的形成位置、连接走线的线宽、连接走线的长度、连接走线的厚度以及连接走线的线距。

80.可以通过计算机软件建立连接走线的模型,比如cad软件、solidwords软件或proe软件。计算机软件依据显示面板的实际参数,建立对应的连接走线的模型。模型的参数可以包括连接走线的形成位置、连接走线的线宽、连接走线的长度以及连接走线的厚度。连接走线的形成位置依据显示面板的厚度以及绑定区组件的厚度以及绑定区的具体设置区域所决定,在此不作限定。连接走线的线宽的可以设置在5微米至100微米之间。具体的,连接走线的线宽可以为5微米、10微米、25微米、50微米或100微米。考虑到连接走线的形成精度的问题,形成的连接走线需要在连接显示功能区和连接绑定区组件的部分稍作延长。因此,连接走线的长度等于显示功能叠层的厚度加上绑定区组件的厚度加上连接走线的延长长度。由于申请中后续采用3d打印装置形成连接走线。3d打印装置形成的连接走线的对位精度较高。因此,连接走线的延长长度设置在1微米至5微米之间。具体的,连接走线的延长长度可以为1微米、3微米或5微米。连接走线的厚度可以设置在1微米至50微米之间。具体的,连接走线的厚度可以为1微米、5微米、10微米、20微米、30微米、45微米或50微米。连接走线的线距依据显示面板的实际需求进行设置,此处不进行限定。

81.步骤b32:将模型的参数导入至3d打印装置中,3d打印装置控制器和喷涂组件,控制器与喷涂组件连接。

82.依据显示面板的实际需求建立连接走线的模型之后,将模型的参数导入至3d打印装置中。3d打印装置包括控制器和喷涂组件。控制器与喷涂组件连接。控制器可以控制喷涂组件沿水平方向和/或垂直方向移动。喷涂组件包括储液器和喷嘴。储液器与喷嘴连通。储

液器向所述喷嘴提供连接走线的材料。储液器可以与多个具有不同尺寸的喷嘴连通,从而打印出具有不同线宽和厚度的连接走线。可选地,喷嘴可以为微米级的喷嘴,从而制备出微米级的线宽和厚度的连接走线。

83.步骤b33:控制器依据模型的参数控制喷涂组件移动,以形成连接走线。

84.模型的参数导入至3d打印装置的控制器中。控制器依据存储的模型的参数控制喷涂组件移动。通过设定的程序控制喷嘴喷出的导线材料的量,从而制备出预设的连接走线。连接走线的材料包括导电聚合材料。具体的,导电聚合物的材料可以包括3,4

‑

乙撑二氧噻吩单体

‑

聚苯乙烯磺酸盐聚合物(pedot:pss)的纳米原纤维。纳米原纤维是指直径为纳米尺度而长度较大的具有一定长径比的线状材料。pedot:pss的纳米原纤维具有导电性,适合作为信号走线。

85.在一些实施方式中,喷涂组件可以包括储液器和多个喷嘴。储液器同时与多个喷嘴连接,储液器可以同时为多个喷嘴提供连接走线的材料。控制器控制喷涂组件沿水平方向和/或垂直方向移动时,多个喷嘴可以同时形成连接走线,有利于提供连接走线的形成效率,缩短制程时间。

86.可选地,在控制器依据模型的参数控制所述喷涂组件移动,以形成所述连接走线的步骤之前,还包括制备述连接走线的材料以及将连接走线的材料存储在喷涂组件内。具体的,可以包括以下步骤:

87.步骤b34:提供一导电聚合物材料溶液。

88.具体的,导电聚合物材料溶液可以包括pedot:pss水溶液。pedot:pss具有导电率较高、能带宽度窄、透光率高、稳定性高、可溶液加工性能以及绿色环保等诸多优点。

89.步骤b35:对导电聚合物材料溶液进行搅拌处理。

90.将pedot:pss水溶液在室温下进行搅拌处理。可以选用磁力搅拌器或搅拌电机对pedot:pss水溶液进行搅拌。搅拌的时间在4小时至25小时之间。具体的,搅拌的时间可以为4小时、8小时、10小时、12小时、15小时、20小时或25小时。

91.步骤b36:对搅拌处理后的导电聚合物材料溶液进行过滤。

92.将搅拌后的pedot:pss水溶液置于过滤器中进行过滤,以去除pedot:pss水溶液中的杂质。其中过滤器的过滤孔的直径在0.4微米至0.6微米之间。具体的,过滤器的过滤孔的直径可以为0.4微米、0.5微米或0.6微米。

93.步骤b37:对过滤后的导电聚合物材料溶液进行冷冻处理,以得到导电聚合物材料溶液中的纳米原纤维。

94.对过滤后的pedot:pss水溶液置于液氮中进行冷冻处理。冷冻处理的时间在48小时至96小时之间。具体的,冷冻处理的时间可以为48小时、64小时、72小时、80小时或96小时。在冷冻处理的过程中,pedot:pss水溶液中的纳米原纤维析出。将纳米原纤维与溶剂进行分离,可以得到固体的纳米原纤维。

95.步骤b38:对纳米原纤维置于溶剂中进行溶解,以得到纳米原纤维溶液,其中,纳米原纤维在纳米原纤维溶液中的质量百分比在3wt%至10wt%。

96.在得到固体的纳米原纤维置于溶剂中进行溶剂。当纳米原纤维通过pedot:pss水溶液制备得到时,溶剂可以为去离子水与有机溶剂的混合物。可选地,溶剂可以为去离子水和二甲基亚砜(dmso)的混合溶剂。具体的,去离子水占混合溶剂的体积百分比为60%至

90%。去离子水占混合溶剂的体积百分比可以为60%、70%、80%或90%。dmso占混合溶剂的体积百分比为10%至40%。dmso占混合溶剂的体积百分比可以为10%、20%、30%或40%。纳米原纤维在去离子水和dmso的混合溶剂重新分散,得到纳米原纤维溶液。其中,纳米原纤维在纳米原纤维溶液的质量百分比为3wt%至10wt%。具体的,纳米原纤维在纳米原纤维溶液的质量百分比可以为3wt%、5wt%、8wt%、9wt%或10wt%。当纳米原纤维在纳米原纤维溶液的质量百分比小于3wt%时,则纳米原纤维溶液在打印的过程中容易扩散,3d打印装置不容易控制连接走线的线宽,线距和厚度。当纳米原纤维在纳米原纤维溶液的质量百分比大于10wt%时,在连接走线打印的过程中,纳米原纤维溶液容易堵塞喷嘴,影响连接走线的形成。因此,设置纳米原纤维的质量百分比为3wt%至10wt%为宜。

97.步骤b39:将连接走线的材料存储于喷涂组件内。

98.在制备完成纳米原纤维溶液后,将纳米原纤维溶液存储在喷涂组件的储液器内,以便后续用于形成连接走线。

99.可选地,在步骤b3完成之后,可以进行步骤b5:去除连接走线的溶剂。

100.通过3d打印形成连接走线之后,还可以去除连接走线的溶剂。即,去除纳米原纤维溶液的溶剂。

101.具体的,可以对连接走线进行干燥处理和退火处理以除去连接走线的溶剂。可以将连接走线置于恒温干燥箱中进行干燥。干燥处理的温度在40摄氏度至80摄氏度之间。具体的,干燥处理的温度可以为40摄氏度、50摄氏度、60摄氏度、70摄氏度或80摄氏度。干燥处理的时间在12小时至36小时之间。具体的,干燥处理的时间可以为12小时、24小时或36小时。

102.在对连接走线进行干燥处理后,对连接走线进行退火处理。将干燥处理后的连接走线置于一腔体中,在腔体中循环的惰性气体流对连接走线进行退火。退火的温度在100摄氏度至150摄氏度。退火循环的次数为2次至6次。退火循环的次数可以是2次、4次或6次。通过干燥处理和退火处理,可以去除连接走线的混合溶剂。

103.在步骤b5之后,还可以进行步骤b6:利用缓冲溶液处理所述连接走线。

104.可以对连接走线进行凝胶化处理以增大连接走线的导电率。可选地,将连接走线置于缓冲溶液中静置,以使干燥的连接走线变成水凝胶状态,从而增大连接走线的导电率,且使连接走线的电导率维持在较为稳定的状态。连接走线在缓冲溶液中的静置时间为1分钟至5分钟。具体的,连接走线在缓冲溶液中的静置时间可以为1分钟、3分钟或5分钟。可选地,还可以对干燥后的连接走线使用缓冲溶液进行喷淋,以使干燥的连接走线变成水凝胶状态。缓冲溶液的喷淋时间为1分钟至5分钟。缓冲溶液的喷淋时间可以为1分钟、3分钟或5分钟。缓冲溶液可以为磷酸缓冲溶液(pbs)。

105.当连接走线的材料包括pedot:pss的纳米原纤维时,利用缓冲溶液处理连接走线后,连接走线为pedot:pss的纳米原纤维的水凝胶。

106.可选地,在步骤b3之后,还可以进行步骤b7:在连接走线的表面形成保护胶层。

107.具体的,在形成连接走线之后,可以在连接走线的表面形成保护胶层。保护胶层可以对连接走线起到保护作用,避免空气中的水汽进入到连接走线中,且保护层可以避免连接走线在后续的制程中发生损坏,有利于提高连接走线的使用寿命。

108.可以通过侧边印刷的方式在连接走线的走线涂覆保护胶,对保护胶进行固化处理

从而形成保护胶层。保护胶层覆盖整个连接走线的区域。保护胶可以是紫外固化型的保护胶或热固化型的保护胶。因此,保护胶的固化可以采用紫外固化或热固化的方式。保护胶层的厚度在5微米至15微米之间。具体的,保护胶层的厚度可以为5微米、10微米、12微米或15微米。当保护胶层的厚度小于5微米时,保护胶层太薄,无法起到足够的保护作用。当保护胶层的厚度大于15微米时,保护胶层的厚度过大,从而增大边框的厚度,不利于显示面板窄边框化的实现。因此,保护胶层的厚度在5微米至15微米之间较为适宜。

109.可选地,在步骤b3之后,还可以进行步骤b8:将绑定区组件连接覆晶薄膜和印刷电路板。

110.可以通过绑定(bonding)工艺实现绑定区组件与覆晶薄膜(cof)和印刷电路板(pcb)的电连接。bonding工艺主要是指在压合设备在将绑定区组件中的引线与cof和pcb的外接电极通过异方性导电胶压合在一起,从而实现绑定区组件与cof和pcb的电连接。

111.在一些实施方式中,当显示面板在封装层远离发光器件层的一侧形成有光阻保护层时,可以在步骤b7之后和步骤b8之前,使用剥离液去除封装层一侧的光阻保护层。去除光阻保护层的步骤参阅如前所述的步骤b26,此处不再累述。

112.请参阅图3,图3为本技术实施例提供的显示面板的制备方法的另一流程图。具体步骤包括:

113.步骤b301:在基板的一侧形成驱动电路层。

114.步骤b302:在驱动电路层远离基板的一侧形成发光器件层。

115.步骤b303:在发光器件层远离驱动电路层的一侧形成封装层。

116.步骤b304:在封装层远离发光器件层的一侧涂布光刻胶以形成光阻保护层。

117.步骤b305:在基板远离显示功能叠层的一侧形成图案化的第一金属层。

118.步骤b306:在第一金属层远离基板的一侧形成图案化的第一绝缘层。

119.步骤b307:在第一绝缘层远离第一金属层的一侧形成图案化的第二金属层。

120.步骤b308:在第二金属层远离第一绝缘层的一侧形成图案化的第二绝缘层。

121.步骤b309:在第二绝缘层远离第二金属层的一侧形成图案化的透明电极层。

122.步骤b310:去除封装层一侧的光阻保护层。

123.步骤b311:对基板设置连接走线的侧边进行磨边处理,以使基板设置连接走线的侧边的表面为平滑表面。

124.步骤b312:提供一导电聚合物材料溶液。

125.步骤b313:对导电聚合物材料溶液进行搅拌处理。

126.步骤b314:对搅拌处理后的导电聚合物材料溶液进行过滤。

127.步骤b315:对过滤后的导电聚合物材料溶液进行冷冻处理,以得到导电聚合物材料溶液中的纳米原纤维。

128.步骤b316:对纳米原纤维置于溶剂中进行溶解,以得到纳米原纤维溶液,其中,纳米原纤维在纳米原纤维溶液中的质量百分比在3wt%至10wt%。

129.步骤b317:将连接走线的材料存储于3d打印装置的喷涂组件内。

130.步骤b318:建立连接走线的模型,模型的参数包括连接走线的形成位置、连接走线的线宽、连接走线的长度、连接走线的厚度以及连接走线的线距。

131.步骤b319:将模型的参数导入至3d打印装置中,3d打印装置控制器和喷涂组件,控

制器与喷涂组件连接。

132.步骤b320:控制器依据模型的参数控制喷涂组件移动,以形成连接走线。

133.步骤b321:去除连接走线的溶剂。

134.步骤b322:利用缓冲溶液处理连接走线。

135.步骤b323:在连接走线的表面形成保护胶层。

136.步骤b324:将绑定区组件连接覆晶薄膜和印刷电路板。

137.本技术实施例提供的显示面板的制备方法通过在基板的一侧形成显示功能叠层。在基板远离显示功能叠层的一侧形成绑定区组件。通过3d打印装置形成连接走线。连接走线连接显示功能叠层和绑定区组件。本技术通过在基板远离显示功能叠层的背面形成绑定区组件,在显示面板的背面实现绑定,能够有效减小边框宽度。与此同时,本技术利用3d打印技术形成连接显示功能叠层和绑定区组件的连接走线。3d打印技术可以精准控制连接走线的位置、厚度以及线宽,进而连接走线可以精准连接显示功能叠层引出的走线和绑定区组件,有利于减小边框宽度,有利于实现显示面板的窄边框化。

138.相应的,本技术还提供一种显示面板,其包括如前所述的显示面板的制备方法制备得到的显示面板。请参阅图4至图6,图4为本技术实施例提供的显示面板的出光面的一侧的结构示意图。图5为本技术实施例提供的显示面板的远离出光面的一侧的结构示意图。图6为图4提供的显示面板沿a

‑

a’线的剖面图。

139.本技术提供的显示面板的制备方法制备得到的显示面板100包括基板10、显示功能叠层20、绑定区组件30和连接走线40。

140.显示功能叠层20位于基板10的一侧。绑定区组件30位于基板10远离显示功能叠层20的一侧。连接走线40连接显示功能叠层20和绑定区组件30。其中,连接走线40的材料包括导电聚合物。

141.显示功能叠层20包括显示区20a和非显示区20b。显示区20a和非显示区20b相邻设置。非显示区20b位于显示面板100的边缘。非显示区20b设置有显示区引出走线。即,显示区引出走线位于显示面板100的边缘。显示区引出走线与绑定区组件30中的引线电连接,以实现电信号的传递。

142.绑定区组件30位于基板10远离显示功能叠层20的一侧。绑定区组件30位于显示面板100设置有显示区引出走线的部分相对设置。

143.连接走线40连接显示功能叠层20和绑定区组件30。连接走线40的材料可以包括导电聚合物。具体的,非显示区20b的显示区引出走线与绑定区组件30通过连接走线40实现电连接。连接走线40覆盖显示区引出走线的表面的至少一部分。连接走线40覆盖绑定区组件30的表面的至少一部分。

144.本技术中设置连接走线40覆盖显示区引出走线的表面的至少一部分,且连接走线40覆盖绑定区组件30的表面的至少一部分可以保证连接走线40与显示区引出走线以及绑定区组件30有效连接,有效降低连接走线40与显示区引出走线连接端的电阻以及有效降低连接走线40与绑定区组件30连接端的电阻。

145.连接走线40可以通过3d打印形成。可以通过将导电聚合物的材料置于3d打印装置中,通过3d打印装置形成连接走线40。利用3d打印技术形成连接显示功能叠层20和绑定区组件30的连接走线40,3d打印技术可以精准控制连接走,40的位置、厚度以及线宽,进而连

接走线可以精准连接显示功能叠层引出的走线和绑定区组件,有利于减小边框宽度,有利于实现显示面板的窄边框化。

146.导电聚合物的材料可以包括pedot:pss的纳米原纤维。pedot:pss材料具有导电率较高、能带宽度窄、透光率高、稳定性高、可溶液加工性能以及绿色环保等诸多优点。从pedot:pss溶液中制备得到pedot:pss的纳米原纤维可以置于3d打印装置中,以便于形成连接走线40。

147.在一些实施方式中,在形成连接走线40之后,可以利用缓冲溶液处理pedot:pss的纳米原纤维,以得到pedot:pss的纳米原纤维的水凝胶。与pedot:pss的纳米原纤维相比,pedot:pss的纳米原纤维的水凝胶的导电率更大,可以降低连接走线的电阻。

148.在一些实施方式中,可以在连接走线40的表面覆盖保护胶层。保护胶层可以对连接走线起到保护作用,避免空气中的水汽进入到连接走线40中,且保护层可以避免连接走线40在后续的制程中发生损坏,有利于提高连接走线40的使用寿命。此外,当连接走线40为pedot:pss的纳米原纤维的水凝胶时,设置保护胶层可以避免水凝胶结构发生损坏。

149.显示面板100可以为智能手机、电视机、笔记本电脑、电子书阅读器、便携式媒体播放器、照相机、移动医疗机器、电子广告牌、自动取款机、可穿戴设备、数码相框和导航仪等电子设备的显示面板。

150.本技术实施例提供的显示面板通过在基板远离显示功能叠层的背面形成绑定区组件,在显示面板的背面实现绑定,能够有效减小边框宽度,有利于减小边框宽度,有利于实现显示面板的窄边框化。

151.综上所述,虽然本技术实施例的详细介绍如上,但上述实施例并非用以限制本技术,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1