一种可折叠显示模组以及终端设备的制作方法

1.本发明实施例涉及显示技术领域,特别涉及一种可折叠显示模组以及终端设备。

背景技术:

2.目前,带有可折叠显示模组的终端设备多设有屏下光学传感器以增加屏占比,其中,可折叠显示模组设有有机发光层、基板以及支撑膜,屏下光学传感器位于支撑膜远离有机发光层的一侧、且屏下光学传感器用于接收穿过基板以及支撑膜的光。

3.当有穿过基板以及支撑膜的光辐射至屏下光学传感器上时,由于屏下光学传感器表面的非平整性,屏下光学传感器会对辐射至屏下光学传感器表面的光进行漫反射,从而导致可折叠显示模组对应屏下光学传感器的位置出现阴影。

4.为了避免可折叠显示模组对应屏下光学传感器的位置出现阴影,相关技术在支撑膜与屏下光学传感器之间设置遮光膜层,遮光膜层在正对屏下光学传感器的位置设有开口、以使得屏下光学传感器可接收穿过基板以及支撑膜的光,而在屏下光学传感器对辐射至屏下光学传感器表面的光进行漫反射后,由于遮光膜层位于支撑膜远离有机发光层的一侧,遮光膜层可吸收大量的反射光,进而避免可折叠显示模组对应屏下光学传感器的位置出现阴影。

5.然而,发明人发现相关技术中至少存在如下问题:将遮光膜层位于支撑膜与屏下传感器之间时,为了固定遮光膜层,需在遮光膜层与支撑膜之间额外设置胶层以将遮光膜层固定在支撑膜上,而由于用以形成胶层的胶材模量低、回复性差,从而致使可折叠显示模组的耐弯折性较差。

技术实现要素:

6.本发明实施方式的目的在于提供一种可折叠显示模组以及终端设备,在避免可折叠显示模组对应屏下光学传感器的位置出现阴影的同时,提升可折叠显示模组的耐弯折性。

7.为解决上述技术问题,本发明的实施方式提供了一种可折叠显示模组,包括:有机发光层以及遮光层;所述有机发光层设有朝向所述可折叠显示模组的显示侧的正面以及背离所述显示侧的背面;所述遮光层为基板或支撑膜,所述遮光层设置在所述有机发光层的所述背面一侧、并包括第一膜层以及第二膜层,所述第一膜层和所述第二膜层中的一者为遮光膜层、另一者为涂布在所述遮光膜层上的透光膜层,所述第一膜层、所述第二膜层沿远离所述背面的方向依次设置,其中,所述遮光膜层设有开口,所述透光膜层包括填充在所述开口内的填充部、以及位于所述遮光膜层远离或靠近所述背面的一侧并与所述遮光膜层贴合的平坦部,所述填充部与所述平坦部相连。

8.另外,所述遮光膜层为添加有添加剂的塑性材料,其中,所述添加剂为黑色颜料。

9.另外,所述遮光膜层以重量份计,包括所述塑性材料90

‑

99份,所述黑色颜料1

‑

10份。如此,可在将黑色颜料在添加至塑性材料之后,避免黑色颜料影响塑性材料的力学性能

以及热稳定性,从而使得遮光膜层仍具有塑性材料的力学性能以及热稳定性。

10.另外,所述遮光膜层以重量份计,包括所述塑性材料95

‑

99份,所述黑色颜料1

‑

5份。如此,可在将黑色颜料在添加至塑性材料之后,进一步避免黑色颜料影响塑性材料的力学性能以及热稳定性,从而进一步确保遮光膜层仍具有塑性材料的力学性能以及热稳定性。

11.另外,所述黑色颜料为碳系黑色素、有机黑色染料和无机黑色非金属氧化物中的至少一者。

12.另外,所述遮光层为基板,所述透光膜层以及所述遮光膜层的材质均为pi。如此,由于pi的耐高温达400℃以上,在高温环境中、并在基板上形成发光层以及可折叠显示模组的其他膜层时,可避免基板产生熔化。

13.另外,所述遮光层为支撑膜,所述透光膜层的材质为pi、cpi、pet、pp、pmma或pen,所述遮光膜层为pi、cpi、pet、pp、pmma或pen。

14.另外,所述遮光层为基板,所述第一膜层为所述透光膜层、所述第二膜层为所述遮光膜层。如此,在形成遮光层时,可在形成遮光膜层之后形成透光膜层,继而直接在透光膜层上形成可折叠显示模组的其他膜层以及有机发光层,从而避免遮光膜层上的开口影响可折叠显示模组的其他膜层以及有机发光层的形成。

15.另外,所述遮光层为基板,所述遮光膜层的厚度为1微米

‑

10微米,所述平坦部的厚度为1微米

‑

20微米。

16.另外,为解决上述技术问题,本发明的实施方式还提供一种终端设备,包括上述的可折叠显示模组。

17.本发明实施方式相对于相关技术而言,遮光层为基板或支撑膜,遮光层设置在有机发光层的背面一侧、并包括第一膜层以及第二膜层,第一膜层和第二膜层中的一者为遮光膜层、另一者为透光膜层,第一膜层、第二膜层沿远离背面的方向依次设置,遮光膜层设有开口,如此,可确保穿过基板以及支撑膜的光可经由遮光膜层的开口辐射至屏下光学传感器表面,并在屏下光学传感器表面对辐射至屏下光学传感器的光进行漫反射后,由于遮光膜层位于有机发光层背面的一侧,遮光膜层可吸收大量的反射光,从而避免可折叠显示模组对应屏下光学传感器的位置出现阴影;通过透光膜层涂布在遮光膜层上,可避免在固定遮光膜层时使用胶层,从而减少可折叠显示模组中用以形成胶层的胶材的使用量,进而提升可折叠显示模组的耐弯折性;通过透光膜层包括填充在开口内的填充部、以及位于遮光膜层远离或靠近背面的一侧并与遮光膜层贴合的平坦部,填充部与平坦部相连,可确保可折叠显示模组在制造过程中,发光层可在基板上形成,且支撑膜可用于支撑基板以及发光层。

附图说明

18.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

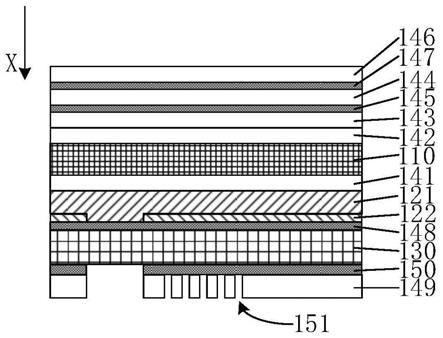

19.图1是根据本发明第一实施方式的可折叠显示模组的结构示意图;

20.图2是根据本发明第一实施方式的可折叠显示模组的结构分解图;

21.图3是根据本发明第二实施方式的可折叠显示模组局部结构的结构分解图。

具体实施方式

22.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本技术所要求保护的技术方案。

23.本发明的第一实施方式涉及一种可折叠显示模组,本实施方式的核心在于,遮光层为基板或支撑膜,遮光层设置在有机发光层的背面一侧、并包括第一膜层以及第二膜层,第一膜层和第二膜层中的一者为遮光膜层、另一者为透光膜层,第一膜层、第二膜层沿远离背面的方向依次设置,遮光膜层设有开口,如此,可确保穿过基板以及支撑膜的光可经由遮光膜层的开口辐射至屏下光学传感器表面,并在屏下光学传感器表面对辐射至屏下光学传感器的光进行漫反射后,由于遮光膜层位于有机发光层背面的一侧,遮光膜层可吸收大量的反射光,从而避免可折叠显示模组对应屏下光学传感器的位置出现阴影;通过透光膜层涂布在遮光膜层上,可避免在固定遮光膜层时使用胶层,从而减少可折叠显示模组中用以形成胶层的胶材的使用量,进而提升可折叠显示模组的耐弯折性;通过透光膜层包括填充在开口内的填充部、以及位于遮光膜层远离或靠近背面的一侧并与遮光膜层贴合的平坦部,填充部与平坦部相连,可确保可折叠显示模组在制造过程中,发光层可在基板上形成,且支撑膜可用于支撑基板以及发光层。

24.下面对本实施方式的可折叠显示模组的实现细节进行具体的说明,以下内容仅为方便理解提供的实现细节,并非实施本方案的必须。

25.参见图1与图2,本实施方式中的可折叠显示模组包括:有机发光层110以及遮光层120;有机发光层110设有朝向可折叠显示模组的显示侧的正面111以及背离显示侧的背面112;遮光层120为基板或支撑膜,遮光层120设置在有机发光层110的背面112一侧、并包括第一膜层121以及第二膜层122,第一膜层121和第二膜层122中的一者为遮光膜层、另一者为涂布在遮光膜层上的透光膜层,第一膜层121、第二膜层122沿远离背面的方向(即图1所示x方向)依次设置,其中,遮光膜层设有开口123,透光膜层包括填充在开口123内的填充部124、以及位于遮光膜层远离或靠近背面112的一侧并与遮光膜层贴合的平坦部125,填充部124与平坦部125相连。

26.相关技术在固定遮光膜层时,需在遮光膜层与支撑膜之间额外设置胶层以将遮光膜层固定在支撑膜上,而由于用以形成胶层的胶材模量低、回复性差,还易使得可折叠显示模组在折叠过程中容易产生折痕、以及遮光膜层与支撑膜分离的问题。本发明实施方式通过透光膜层涂布在遮光膜层上,从而使得透光膜层与遮光膜层之间无需通过胶层粘合,从而避免可折叠显示模组在折叠过程中易产生折痕、还不易出现透光膜层与遮光膜层分离的问题。

27.另外,相关技术在固定遮光膜层时所采用的胶层的厚度为1微米

‑

25微米。本发明实施方式在固定遮光膜层时,无需采用胶层粘合透光膜层与遮光膜层,在减少可折叠显示模组中用以形成胶层的胶材的使用量的同时,还减少了可折叠显示模组的厚度,此外,本发明实施方式的遮光膜层为基板或支撑膜的一部分,基板或支撑膜可与相关技术中基板或支

撑膜的厚度保持一致,如此,由于相关技术需额外设置遮光膜层,本发明实施方式相较于相关技术而言,还可进一步减少本发明实施方式的可折叠显示模组的厚度。

28.在本实施例中,以遮光层120为基板为例进行说明,可折叠显示模组还设有支撑膜130,支撑膜130位于遮光层120远离有机发光层110的一侧;具体的,本实施例的可折叠显示模组在使用时,位于支撑膜130远离有机发光层110一侧的屏下光学传感器(图中未示出)表面在受到穿过遮光层120以及支撑膜130辐射的光时,屏下光学传感器表面反射辐射至屏下光学传感器的光,遮光膜层吸收屏下光学传感器反射的光,进而避免可折叠显示模组对应屏下光学传感器的位置出现阴影,其中,穿过遮光层120以及支撑膜130的光可以是发光层110直接朝向遮光层120发射的光,也可为发光层110朝向显示侧发射的光被反射后依次穿过发光层110、遮光层120以及支撑膜130的光,亦可为直接向可折叠显示模组的显示侧照射后依次穿过发光层110、遮光层120以及支撑膜130的光。

29.另外,需要说明的是,本实施例提及的屏下光学传感器是位于可折叠显示模组非显示面的一侧、并依据光学原理进行测量的传感器,如:红外传感器、光纤位移传感器等,本实施例对屏下光学传感器的种类不做限制。

30.优选的,在本实施方式中,第一膜层121为透光膜层、第二膜层122为遮光膜层。此时,平坦部125位于遮光膜层靠近背面112的一侧。如此,在形成遮光层120时,可在形成遮光膜层之后形成透光膜层,继而直接在透光膜层上形成有机发光层110以及可折叠显示模组的其他膜层,从而避免遮光膜层上的开口影响有机发光层110以及可折叠显示模组的其他膜层的形成。

31.具体的,在形成本实施方式中的遮光层120时,可先在底板(图中未示出)上涂布用以形成遮光膜层的浆料,之后烘干用以形成遮光膜层的浆料、并对烘干后的浆料开孔以形成遮光膜层,再在遮光膜层上涂布透光膜层,之后在透光膜层上形成有机发光层110以及可折叠显示模组的其他膜层,最后分离遮光膜层与底板、并在遮光膜层远离有机发光层110的一侧形成支撑膜130。

32.需要说明的是,本实施方式对底板的材质、对烘干后的浆料开孔的方法、以及分离遮光膜层与底板的方法不做限定,只要可在底板上涂布用以形成遮光膜层的浆料、可对烘干后的浆料开孔、以及可分离遮光膜层与底板即可。具体的,在本实施方式中,底板为玻璃基板,在烘干用以形成遮光膜层的浆料之后,采用激光对烘干后的浆料所需开孔的部位进行加热以分离烘干后的浆料与玻璃基板,之后采用激光切割烘干后的浆料,从而在烘干后的浆料开孔,在分离遮光膜层与底板时,对玻璃基板以及遮光膜层加热以使遮光膜层与玻璃基板分离。

33.更具体的,在本实施方式中,在透光膜层上形成有机发光层110以及可折叠显示模组的其他膜层具体包括,先在遮光层120上形成tft膜层141(tft:thin film transistor:薄膜晶体管),之后再tft膜层141上形成有机发光层110,在有机发光层110上形成tfe膜层142(tfe:thin film encapsulation:薄膜封装),在tfe膜层142上形成tp膜层143(tp:thin plastic:塑胶薄膜),在tp膜层143上形成pol膜层144(pol:polarizer:偏光片)、并在tp膜层143与pol膜层144之间形成psa胶层145(psa:pressure sensitive adhesive:压敏胶)以粘合tp膜层143与pol膜层144,在pol膜层144上形成柔性盖板146、并在pol膜层144与柔性盖板146之间形成第一oca胶层147(oca:optically clear adhesive:光学透明胶粘剂)以

粘合pol膜层144与柔性盖板146;在遮光膜层远离有机发光层110的一侧形成支撑膜130具体包括,在遮光层120远离有机发光层110的一侧形成支撑膜130、并在遮光层120与支撑膜130之间形成第二oca胶层148以粘合遮光层120与支撑膜130,此外,为了进一步提升可折叠显示模组的表面硬度,本实施方式在支撑膜130远离遮光层120的一侧形成钢片149、并在支撑膜130与钢片149之间形成第三oca胶层150以粘合支撑膜130与钢片149,其中,为了便于可折叠显示模组折叠,钢片149在对应可折叠显示模组的折叠区设有若干通孔151以便于钢片149在可折叠显示模组的折叠区发生形变。

34.另外,需要说明的是,在一实施例中,也可是第一膜层为遮光膜层、第二膜层为透光膜层。此时,平坦部位于遮光膜层远离背面的一侧。

35.优选的,遮光膜层为添加有添加剂的塑性材料,其中,添加剂为黑色颜料。进一步的,遮光膜层以重量份计,包括塑性材料90

‑

99份,黑色颜料1

‑

10份;如此,可在将黑色颜料在添加至塑性材料之后,避免黑色颜料影响塑性材料的力学性能以及热稳定性,从而使得遮光膜层仍具有塑性材料的力学性能以及热稳定性。更进一步的,遮光膜层以重量份计,包括塑性材料95

‑

99份,黑色颜料1

‑

5份;如此,可在将黑色颜料在添加至塑性材料之后,进一步避免黑色颜料影响塑性材料的力学性能以及热稳定性,从而进一步确保遮光膜层仍具有塑性材料的力学性能以及热稳定性。

36.在本实施方式中,用于形成遮光膜层的浆料以重量份计,由塑性材料96份以及黑色颜料4份混合而成,从而使得浆料形成遮光膜层后,遮光膜层以重量份计,包括塑性材料96份以及黑色颜料4份。在部分实施例中,用于形成遮光膜层的浆料以重量份计,由塑性材料92份以及黑色颜料8份混合而成,从而使得浆料形成遮光膜层后,遮光膜层以重量份计,包括塑性材料92份以及黑色颜料8份。

37.优选的,黑色颜料为碳系黑色素、有机黑色染料和无机黑色非金属氧化物中的至少一者。在本实施例中,黑色颜料为碳系黑色素。在部分实施例中,黑色颜料为有机黑色染料。

38.优选的,在本实施例中,透光膜层以及遮光膜层的材质均为pi(聚酰亚胺)。如此,由于pi的耐高温达400℃以上,从而在高温环境中、并在基板上形成发光层以及可折叠显示模组的其他膜层时,可避免基板产生熔化。

39.进一步的,遮光膜层的厚度为1微米

‑

10微米,平坦部的厚度为1微米

‑

20微米。在本实施例中,遮光膜层的厚度为3微米,平坦部的厚度为10微米。

40.另外,需要说明的是,本实施例中的基板仅包括两个膜层,即第一膜层121以及第二膜层122;在其他实施例中,基板可包括两个以上的膜层,如:在一实施例中,基板包括第一膜层、第二膜层以及第三膜层,第一膜层、第二膜层以及第三膜层中一者为遮光膜层,第一膜层、第二膜层以及第三膜层中其他两者为透光膜层。

41.参见图3,本发明的第二实施方式涉及一种可折叠显示模组,包括:有机发光层210以及遮光层220;有机发光层210设有朝向可折叠显示模组的显示侧的正面211以及背离显示侧的背面212;遮光层220为基板或支撑膜,遮光层220设置在有机发光层210的背面212一侧、并包括第一膜层221以及第二膜层222,第一膜层221和第二膜层222中的一者为遮光膜层、另一者为涂布在遮光膜层上的透光膜层,第一膜层221、第二膜层222沿远离背面的方向(即图3所示x方向)依次设置,其中,遮光膜层设有开口223,透光膜层包括填充在开口223内

的填充部224、以及位于遮光膜层远离或靠近背面212的一侧并与遮光膜层贴合的平坦部225,填充部224与平坦部225相连。

42.本实施方式中的可折叠显示模组与上述第一实施方式中的可折叠显示模组大致相同,其不同之处在于,本实施方式中的可折叠显示模组以遮光层220为支撑膜为例进行说明,而上述第一实施方式中的可折叠显示模组以遮光层为基板为例进行说明。

43.在本实施例中,可折叠显示模组还设有基板230,基板230位于遮光层220与有机发光层210之间;具体的,本实施例的可折叠显示模组在使用时,位于遮光层220远离有机发光层210一侧的屏下光学传感器(图中未示出)表面在受到穿过遮光层220以及基板230辐射的光时,屏下光学传感器表面反射辐射至屏下光学传感器的光,而当屏下光学传感器表面反射的光辐射至遮光层220的遮光膜层上时,遮光膜层吸收屏下光学传感器反射的光,从而避免可折叠显示模组对应屏下光学传感器的位置出现阴影,其中,穿过遮光层220以及基板230的光可以是发光层210直接朝向遮光层220发射的光,也可为发光层210朝向显示侧201发射的光被反射后依次穿过发光层210、基板230以及遮光层220的光,亦可为直接向可折叠显示模组的显示侧201照射后依次穿过发光层210、基板230以及遮光层220的光,其中,本实施例提及的屏下光学传感器是位于可折叠显示模组非显示面的一侧、并依据光学原理进行测量的传感器,如:红外传感器、光纤位移传感器等,本实施例对屏下光学传感器的种类不做限制。

44.需要说明的是,由于本实施例提供的遮光膜层涂布在透光膜层上,且遮光膜层为支撑膜的一部分,因此,本实施例提供的可折叠显示模组也具有上述第一实施方式提供的显示模组同样的效果,即本实施例提供的可折叠显示模组也可避免可折叠显示模组在折叠过程中易产生折痕、还不易出现透光膜层与遮光膜层分离的问题、以及可减小可折叠显示模组厚度。

45.在本实施例中,第一膜层221为透光膜层,第二膜层222为遮光膜层,此时,平坦部225位于遮光膜层靠近背面212的一侧。在部分实施例中,第一膜层为遮光膜层,第二膜层为透光膜层,此时,平坦部位于遮光膜层远离背面的一侧。

46.优选的,遮光膜层为添加有添加剂的塑性材料,其中,添加剂为黑色颜料。进一步的,遮光膜层以重量份计,包括塑性材料90

‑

99份,黑色颜料1

‑

10份;如此,可在将黑色颜料在添加至塑性材料之后,避免黑色颜料影响塑性材料的力学性能以及热稳定性,从而使得遮光膜层仍具有塑性材料的力学性能以及热稳定性。更进一步的,遮光膜层以重量份计,包括塑性材料95

‑

99份,黑色颜料1

‑

5份;如此,可在将黑色颜料在添加至塑性材料之后,进一步避免黑色颜料影响塑性材料的力学性能以及热稳定性,从而进一步确保遮光膜层仍具有塑性材料的力学性能以及热稳定性。

47.在本实施方式中,用于形成遮光膜层的浆料以重量份计,由塑性材料98份以及黑色颜料2份混合而成,从而使得浆料形成遮光膜层后,遮光膜层以重量份计,包括塑性材料98份以及黑色颜料2份。在部分实施例中,用于形成遮光膜层的浆料以重量份计,由塑性材料93份以及黑色颜料7份混合而成,从而使得浆料形成遮光膜层后,遮光膜层以重量份计,包括塑性材料93份以及黑色颜料7份。

48.优选的,黑色颜料为碳系黑色素、有机黑色染料和无机黑色非金属氧化物中的至少一者。在本实施例中,黑色颜料为碳系黑色素。在部分实施例中,黑色颜料为有机黑色染

料。

49.优选的,透光膜层的材质为pi、cpi(透明聚酰亚胺)、pet(涤纶树脂)、pp(聚丙烯)、pmma(聚甲基丙烯酸甲酯)或pen(聚萘二甲酸乙二醇酯),遮光膜层为pi、cpi、pet、pp、pmma或pen。在本实施例中,透光膜层的材质为pi,遮光膜层的材质为pi。在部分实施例中,透光膜层的材质为pet,遮光膜层的材质为pen。

50.进一步的,遮光膜层的厚度为1微米

‑

10微米,平坦部的厚度为5微米

‑

20微米。在本实施例中,遮光膜层的厚度为6微米,平坦部的厚度为14微米。

51.另外,需要说明的是,本实施例中的支撑膜仅包括两个膜层,即第一膜层221以及第二膜层222;在其他实施例中,支撑膜可包括两个以上的膜层,如:在一实施例中,基板包括第一膜层、第二膜层、第三膜层以及第四膜层,第一膜层、第二膜层、第三膜层以及第四膜层中一者为遮光膜层,第一膜层、第二膜层、第三膜层以及第四膜层中其他三者为透光膜层。

52.此外,需要说明的是,本实施例仅列举了可折叠显示模组的部分结构,本实施例涉及的可折叠显示模组也可包括如上述第一实施例中涉及的tfe膜层、tp膜层等,在此不再赘述。

53.本发明第三实施方式涉及一种终端设备,包括可折叠显示模组;可折叠显示模组包括:有机发光层以及遮光层;有机发光层设有朝向可折叠显示模组的显示侧的正面以及背离显示侧的背面;遮光层为基板或支撑膜,遮光层设置在有机发光层的背面一侧、并包括第一膜层以及第二膜层,第一膜层和第二膜层中的一者为遮光膜层、另一者为涂布在遮光膜层上的透光膜层,第一膜层、第二膜层沿远离背面的方向依次设置,其中,遮光膜层设有开口,透光膜层包括填充在开口内的填充部、以及位于遮光膜层远离或靠近背面的一侧并与遮光膜层贴合的平坦部,填充部与平坦部相连。

54.事实上,本发明第三实施方式涉及的终端设备包括的可折叠显示模组与上述第一实施方式提供的可折叠显示模组和上述第二实施方式提供的可折叠显示模组中的一者相同,因此,本发明第三实施方式涉及的终端设备包括的可折叠显示模组也具有上述第一实施方式提供的可折叠显示模组和上述第二实施方式提供的可折叠显示模组中的一者的效果,在此不再赘述。

55.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1