一种斯特林循环反应堆系统演示实验装置

1.本发明涉及一种斯特林循环反应堆系统演示实验装置,主要涉及到传热学、流体力学、核物理、工程热力学等技术领域。

背景技术:

2.目前世界各工业强国均在加紧小型特种核反应堆电源系统的开发,其中美国、俄罗斯均成功发射使用同位素电源的卫星。美国在2015年提出了基于斯特林循环的热管空间反应堆kilopower电源,相关设计简单、设备性能优异,对特种堆型的设计具有颠覆性意义。而我国相关工作启动较晚,且目前大多集中于高校和科研院所对空间核反应堆电源系统的概念设计和数值计算,或针对某些零件独立的研究,如兰州空间技术物理研究所对空间斯特林发动机的研究和西北核技术研究所对热管空间堆的概念设计。反应堆的建造需要首先建立原型堆,尤其是应用于特殊场景(如太空或深海)的堆型,需要建立地面原型堆对其设计进行验证。目前我国尚未出现地面原型堆的相关报道,演示验证领域的空白也可能在一定程度上影响我国未来特种堆的研发进度。本发明提供的一种斯特林循环的反应堆系统演示实验装置,可以通过装置参数的调节模拟不同工况(如启、停堆和稳定工作)下反应堆工作情况,以验证相关概念设计的可行性,为建立地面原型堆提供实验基础。

技术实现要素:

3.本发明提供了一种结构简单、价格低廉、演示验证工况范围广、控制速度快、控制功率范围宽、温度范围广、导热性能优良的紧凑式小型模块化斯特林循环反应堆演示验证装置,填补我国斯特林循环反应堆系统演示验证方面的空白。

4.本发明的目的是这样实现的:包括支架、加热装置、导热装置和斯特林发动机,所述支架通过铝型材搭建,所述加热装置分为控制装置和侵入式加热器;所述导热装置分为柱状容器、导热介质、测温设备、套筒、隔热层。所述支架通过接触限制和支撑装置其余部分,所述侵入式加热器焊接于法兰上,所述柱状容器左端面开口,通过螺栓连接侵入式加热器,所述柱状容器右端面封闭,在中心处钻孔并与套筒焊接,所述斯特林发动机的加热端完全嵌入套筒内部,实现与所述导热装置的传热。

5.优选地,所述套筒为圆柱形,一端面封闭与所述导热介质接触,一端敞开便于所述斯特林发动机加热端进入。

6.优选地,所述柱状容器分别在上下侧面钻孔,并焊接外螺纹平台。

7.优选地,所述柱状容器上侧面外螺纹平台为进料口,靠近所述柱状容器左端面。所述柱状容器下侧面外螺纹平台为出料口,靠近所述柱状容器右端面。

8.优选地,所述导热介质为铅铋合金或钠钾合金或铅金属或熔盐,通过所述进料口进入所述柱状容器,通过所述出料口离开所述柱状容器。

9.可选地,所述柱状容器左端面通过垫块升高,便于所述导热介质通过所述出料口完全排出。

10.可选地,所述侵入式加热器与所述控制装置相连,所述控制装置通过调节所述侵入式加热器的功率参数间接调节装置温度,在响应时间(100ms)内实现功率输出,在5min实现对导热装置内部整体温度分布的调节。通过控制装置对功率参数的调节,本发明可以模拟不同工况(如启堆、停堆和稳定运行等)下反应堆工作情况,功率范围覆盖满功率的0%~200%,涵盖反应堆所有的运行功率范围。

11.优选地,所述隔热层采用陶瓷纤维材料(传导系数约0.1w/(mk)),完全覆盖于所述柱状容器侧面和右侧面除套筒外区域。

12.可选地,所述导热介质也可以采用热管,并结合定位格架将其固定于所述柱状容器内,并与所述套筒传热。

13.优选地,所述套筒可以采用普通套筒,并在与所述斯特林发动机加热端连接空隙处填充导热硅胶,也可以采用专用铸造套筒增强传热。

14.利用本发明进行演示验证时,首先通过控制装置输入预设加热参数,容器内导热介质将侵入式加热器产生的能量传向斯特林发动机加热端,最后装置整体达到预设工作状态,完成演示验证。

15.与现有技术相比,本发明的有益效果是:

16.1.本发明可以通过调节热源参数,在响应时间(100ms内)实现对加热装置的功率调节,在5min实现对整体温度分布的调节,从而模拟15种不同工况下(启/停堆、功率阶跃升高、功率缓慢升高、功率阶跃降低、功率缓慢降低、大破口事故、小破口事故、冷却剂丧失事故、稳定工作等)反应堆的工作情况,功率范围覆盖满功率的0%-200%。实现对不同堆芯温度、反应堆不同工况下的演示验证(其中破口事故可以通过调节出料口开度进行模拟)。

17.2.本发明中加热装置、导热装置、斯特林发动机和支架间广泛采用螺栓连接,导热装置与斯特林发动机间采用套筒连接,在满足仪器密封、传热和力学性能的基础上,赋予发明整体较大的灵活性,可以实现对不同几何形状、布置方式概念设计的演示验证。同时,本发明中除控制装置和斯特林发动机外均被包容或固连于柱状容器,整体结构简单,设计紧凑,便于设备小型化和模块化。根据特殊需要可以方便的进行拓展,例如采用多个模块布置以实现更大功率的演示验证,或模拟多个反应堆系统并联过程的运行特性。

18.3.结合实际实验经验,本发明主要使用铅铋合金作为导热介质,降低加热装置热功率的耗散。同时由于液态金属的导热性能优异,可以有效避免能量积聚于导热介质内造成部分区域温度过高,从而进行更宽温度范围内反应堆系统的演示验证(100-1000℃);也可以有效提升斯特林循环热源温度,提升热力循环效率;还可以使热量在导热介质中快速传导,提升演示装置的响应速度(不超过5min)。

附图说明

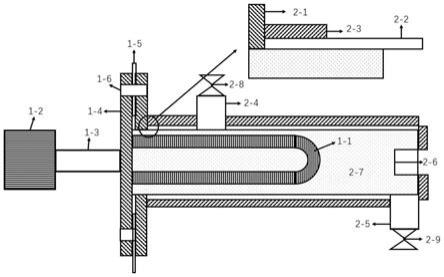

19.图1是本发明加热装置与导热装置的剖面示意图。

20.图2是本发明整体连接示意图。

21.图3是稳定工作时柱状容器轴线处的温度分布图。

具体实施方式

22.下面结合附图与具体实施方式对本发明作进一步详细描述。

23.如图1和图2所示,本发明包括加热装置1、导热装置2、斯特林发动机3、支架4。加热装置包括1-1侵入式加热器,1-2控制系统,1-3导线,1-4外法兰,通过1-5垫片和1-6螺栓连接导热装置2的法兰2-1。柱状容器2-2与法兰2-1焊接,外侧覆盖陶瓷纤维隔热层2-3,并在上侧开孔并焊接外螺纹平台进料口2-4,下侧开孔焊接外螺纹平台出料口2-5。柱状容器2-2右端面封闭并在中心开孔,套筒2-6由该孔插入腔体一定深度并焊接于右端面,腔体内包容导热介质2-7。球形阀2-8和球形阀2-9分别连接外螺纹进料口2-4和外螺纹出料口2-5,当采用需要隔绝空气加热的导热介质(如熔盐)或需要泄压的导热介质(如导热油)时,可将球形阀2-8更换为单向阀或泄压阀。

24.如图2所示,斯特林发动机3分为斯特林发动机加热端3-1,和其余部分3-2,其加热端3-1插入套筒2-6中,并在空隙处填充导热硅胶3-3。支架4分为左支架4-2,右支架4-4和横梁4-3。垫块4-1通过螺栓连接于横梁4-3上,将导热装置2左端升高,便于导热介质2-7从出料口2-5排出,以模拟冷却剂缺失事故工况和实验完毕后排尽导热介质,降低装置的化学腐蚀。斯特林发动机其余部分3-2通过接触限制固定于平台4-5上,平台通过螺栓连接于右支架4-4,并通过肋板4-6支撑。另外,斯特林发电机输出端连接功率测量装置,套筒2-6周围布置有热电偶,这里未画出。

25.使用本发明进行演示验证时,通过控制装置1-2设定侵入式加热器1-1功率参数并在100ms内完成功率输出,在加热一段时间(不超过20s,使加热器温度高于导热介质熔点)后开始由进料口2-5加入导热介质2-7(若使用热管或导热介质可长期存放于柱状容器2-2内(如导热油)则可直接开始实验),加满后(可通过目视确定)关闭球形阀2-8,并开始记录数据(经仿真计算在已有实验台的几何参数下,5min左右柱状容器2-2内温度场分布达到稳态)。

26.导热介质2-7(这里指铅铋合金)在侵入式加热器(1-1)预加热30s后加入,此时加热器温度已超过介质熔点,由于介质黏度较低,熔化后的导热介质将因柱状容器2-2的倾斜放置而流向容器右侧。因导热介质优异的导热性能,大量加热功率可以被传导向斯特林发动机3。斯特林发动机加热端3-1受到加热后,发动机内部的气体受热膨胀,通过热力循环(斯特林循环)和一台发电机,将热能转化为电能。在转化过程中,热电偶实时测量套筒内壁温度,万用表实时测量发电功率参数,结合控制系统的设置参数,实现对不同工况的演示验证。

27.具体的,这里指出基于本发明制作的一种斯特林循环反应堆演示验证装置。该装置采用功率范围1-8kw的加热装置1,侵入式加热器1-1的加热棒尺寸为φ10x250mm,共4根均匀分布于φ40的圆周上。柱状容器2-2选用300mm长dn80的304不锈钢管,陶瓷纤维隔热层2-3厚20mm,外螺纹平台2-4、2-5口径1.5英寸,配合dn40高温球形阀2-8、2-9。套筒2-6长19mm厚2mm,斯特林发动机加热端3-1长39mm,导热硅胶3-3导热率为2w/(mk)。支架尺寸与系统核心演示验证目标并无直接联系,这里不做赘述。

28.结合图3(柱状容器2-2轴线温度分布),当加热棒温度达到873k,套筒稳态温度达到790k(约520℃),从而通过数值计算证明本发明的合理性和先进性。

29.应当理解,导热介质2-7,侵入式加热器1-1功率参数,柱状容器2-2几何尺寸,导热介质2-7等均不限于上述示例所列举的,可根据验证精度和概念设计对以上参数进行调整。

30.例如,可选地,某些概念设计中包含冷却剂循环回路,当对此类概念设计进行演示

验证时,在球形阀2-8和2-9另一侧连接配套的外螺纹管路和循环泵即可。

31.例如,可选地,本发明基于价格低廉的设计初衷以及国内空间斯特林发动机研究现状,采用批量生产的斯特林发动机作为模块化部件3。若对演示验证的精度有特殊要求,也可选用概念设计所选用的斯特林发动机原型机进行演示验证。

32.例如,可选地,图3只展示了在所述设置参数下稳态工作时柱状容器2-2轴线处温度分布,其余工作状态(如启/停堆的瞬态温度分布和冷却剂逐渐缺失时)的温度分布,可以设置对应的初始条件进行数值计算。

33.例如,可选地,本发明还可采用导热油、熔盐、热管等具有导热能力的物质作为导热介质。根据已有实验数据,使用导热油时最高加热温度不应超过220℃,使用熔盐作为导热介质时需要在柱状容器2-2内设置强制对流设备(如搅混器)或设置流动回路,使用热管时需要在柱状容器2-2内部设置定位格架,增加结构稳定性。

34.综上,本发明提供的是一种斯特林循环反应堆演示验证装置,共包括支架、加热装置、导热装置、斯特林发动机四个部分。加热装置和导热装置通过焊接法兰和螺栓连接,侵入式加热器与导热介质均包容于导热装置腔体内,导热装置上下侧面分别开孔并焊接螺纹平台,安装球形阀。斯特林发动机加热端通过套筒实现导热,在与套筒接触处填充导热硅胶降低热阻。加热装置、导热装置和斯特林发动机均放置于支架上,并通过垫块将导热装置左端面升高,便于导热介质流动和排出。

35.本发明通过控制系统调控侵入式加热器功率参数,在100ms内完成功率调节与输出,并在数分钟内实现内部温度场的重新分布(使用铅铋合金),从而模拟不同的堆芯温度,实现对从启堆、稳定运行、停堆和部分事故工况下反应堆工作情况的演示验证。

36.对于斯特林发动机,本发明基于价格低廉的原则,采用批量生产的斯特林发动机型号,便于实验装置的生产和组装。对于高精度校验需求,可以将部分模块(如斯特林发动机和套筒等)更换为专用原型件,一方面可以验证反应堆整体设计的合理性,另一方面也可验证其专用斯特林发动机的合理性。

37.在本发明的设计中,大量使用可拆卸的螺栓连接和模块化的设计,赋予发明极大的灵活度,可以实现对不同概念设计的演示验证。

38.对于导热部分,基于目前所进行的实验和仿真结论,优选地使用铅铋合金作为导热介质。对于部分特殊设计,可以将导热介质灵活更换为对应物质,或将进料口和出料口与管路相连,以制造气态/液态工质循环回路,从而扩大本发明的应用范围。

39.通过数值计算,证明本发明传热效率较高,验证了设计的合理性和先进性。本发明可以作为基于斯特林循环的反应堆型的演示验证装置,本体设计简单、价格低廉、数据采集准确方便、研究范围广。

40.在本发明实施例的描述中,需要说明的是,术语“上侧面”、“下侧面”“左端面”、“右端面”、“左侧”、“右侧”等指示的方位或位置关系为基于附图所示的方位或位置关系,或两者之间的相对位置关系,仅是为了便于描述本发明的简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1