一种单电机的铆管装订机的制作方法

1.本实用新型涉及装订机技术领域,尤其是涉及一种单电机的铆管装订机。

背景技术:

2.装订机用于装订文件、票据和凭证等,装订机通过钻刀在文件边缘钻出一个圆形的装订孔,再通过热压铆机构将插入在装订孔中的铆管的上下两端热压铆成一铆管头部,以实现铆管装订。

3.传统的装订机至少需要三个电机,一个电机驱动钻刀旋转、一个电机驱动钻刀上下升降从而完成钻孔、还有一个电机升降热压铆机构从而对文件实现铆管装订,三个电机驱动三个机构,结构复杂,体积大,装订机整体重量大,不易搬运。

4.而现有专利号为2014201844629的中国实用新型专利公开了一种单电机驱动的装订机,钻孔装置装在钻孔导向轴上,钻孔导向轴固定在机架上,钻孔拉簧下端装在钻孔装置上,钻孔拉簧上端装在机架上;压铆装置装的压铆滑块装在机架上,压铆滑块内装有压铆导向轴,压铆导向轴下端装有上加热盒,压铆拉簧上端装在压铆滑块上,压铆拉簧下端装在加热盒上;装在机架上的驱动电机的轴上装有齿轮,齿轮左右两侧分别与双浮动钻孔齿条和压铆齿条啮合,钻孔齿条下端抵在钻孔装置上,压铆齿条下端抵在铆导向轴上。钻孔装置中心轴和压铆装置的中心轴距离170mm。该专利仍需要两个电机,其中一个电机通过齿轮同时齿接两个齿条驱动钻孔装置及压铆装置的升降,另一个电机驱动钻刀旋转,仅比传统的装订机减少一个电机,又如专利号为2019212457088的中国实用新型专利公开了一种螺杆升降装订机,其特征在于:基座升降地设置在机架上,打孔转轮和压铆转轮旋转的定位在基座上,打孔转轮和压铆转轮转动连接;电机固定在基座上,驱动打孔转轮和压铆转轮转动;打孔螺杆固定在支架上,限转块连接压铆螺杆并限制压铆螺杆转动;打孔转轮中心设置有螺纹,打孔螺杆通过螺纹与打孔转轮螺接。压铆转轮中心设置有螺纹,压铆螺杆通过螺纹与压铆转轮螺接,压铆螺杆下端连接压铆组件,该专利通过两个转轮在丝杆上旋转实现热压铆机构和钻孔装置升降,而热压铆机构与钻孔装置升降方向相反时,受制于热压铆机构与钻孔装置安装在同一升降的基座上,装订平台和钻刀及热压铆机构之间的距离较短,无法装订较厚的文件,且在钻孔时,压铆螺杆需向上移动,压铆螺杆突出于机架,并且需占用铆管装订机的上部空间,使用不便,因此有必要予以改进。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的是提供一种单电机的铆管装订机,结构简单,成本低,体积小,重量轻,便于搬运。

6.为了实现上述目的,本实用新型所采用的技术方案是:一种单电机的铆管装订机,包括机架、安装于机架的装订平台、用于钻孔的钻孔装置以及用于热压铆铆管的热压铆装置,钻孔装置和热压铆装置分别安装于机架,钻孔装置设置有至少一钻孔导柱、上下滑动安装于钻孔导柱的钻孔升降座、固定于钻孔升降座的驱动电机以及传动连接驱动电机的钻

刀,钻孔导柱竖直固定安装于机架,驱动电机的输出主轴上安装有升降蜗杆,升降蜗杆套设有钻孔驱动齿轮,钻孔升降座设置有升降传动机构,钻孔导柱与升降传动机构传动连接,升降传动机构与升降蜗杆传动连接,钻刀的上部固定安装有钻孔传动齿轮,钻孔传动齿轮传动连接钻孔驱动齿轮;

7.钻孔升降座与热压铆装置左右间隔设置,钻孔升降座与热压铆装置之间设置有热压铆传动条,热压铆传动条的中部与机架旋转连接,热压铆传动条的一端连接热压铆装置、另一端连接钻孔升降座。

8.进一步的技术方案中,升降传动机构包括同轴设置的升降传动齿轮和升降涡轮,升降传动齿轮与升降涡轮同轴固定连接,钻孔导柱采用圆柱齿条,升降传动齿轮与圆柱齿条齿接,升降涡轮与升降蜗杆齿接,升降涡轮的直径大于升降传动齿轮的直径。

9.进一步的技术方案中,钻刀的上部活动安装有钻刀夹套,钻孔传动齿轮固定安装于钻刀夹套的上部,钻孔升降座设置有轴承座,轴承座中安装有轴承,钻刀夹套安装于轴承,以实现相对固定钻刀夹套并使钻刀夹套带动钻刀旋转。

10.进一步的技术方案中,热压铆装置包括热压铆滑套、热压铆滑座、热压铆导针、上铆头以及下铆头,热压铆滑套竖直固定安装于机架,热压铆滑座滑动安装于热压铆滑套,上铆头安装于热压铆滑座的底面,下铆头安装于装订平台,上铆头与下铆头竖直对齐,热压铆滑座的上部与热压铆传动条连接,热压铆滑座以及上铆头的中部开设有轴向贯穿热压铆滑座以及上铆头的上压铆导向孔,下铆头的中部开设有下压铆导向孔,上压铆导向孔与下压铆导向孔竖直对齐,热压铆导针穿过上压铆导向孔插入下压铆导向孔。

11.进一步的技术方案中,热压铆滑座的上部开设有热压铆滑槽,热压铆滑槽内横向安装有热压铆滑轮,钻孔升降座的上部朝向热压铆滑座一侧安装有升降滑轮,热压铆传动条的左右两端部分别具有一圆弧,两个圆弧分别与热压铆滑轮和升降滑轮滑动配合;

12.热压铆滑座的下部的左右两侧分别向外延伸出两个复位固定柱,热压铆滑套的上部的左右两侧分别向外延伸出两个复位固定部,两个复位固定柱以及两个复位固定部之间分别连接有一复位拉簧,热压铆滑套的下部的左右两端分别开设有复位滑槽,各复位固定柱与各复位滑槽滑动配合。

13.进一步的技术方案中,钻孔导柱滑动安装有压纸板,压纸板设置在装订平台的上方,压纸板开设有用于供钻刀穿过的避让槽或避让孔,避让槽或避让孔的内宽度大于钻刀的外径且小于钻刀夹套的外径。

14.进一步的技术方案中,机架固定有左右两个竖直设置的钻孔导柱,钻孔升降座和压纸板分别滑动安装于两个左右钻孔导柱,压纸板位于钻孔升降座的下方,钻孔升降座开设有一压纸复位孔,钻孔升降座与压纸板之间设置有一压纸复位拉杆,压纸复位拉杆的上端穿过压纸复位孔且活动连接钻孔升降座,压纸复位拉杆的下端与压纸板固定连接,压纸复位拉杆的上端部设置有一限位柱,限位柱位于压纸复位孔的上方,限位柱的外直径大于压纸复位孔的内径,钻孔升降座与压纸板之间设置有活动套装在相应的钻孔导柱或压纸复位拉杆的压纸复位弹簧。

15.进一步的技术方案中,铆管装订机还设置有胶管供应机构和自动量管托架,胶管供应机构包括竖直设置的插管通道和自动切管机构,自动切管机构包括切管驱动机构和切管刀,切管驱动机构安装于机架,切管刀设置于插管通道的一侧,切管驱动机构与切管刀传

动连接,自动量管托架滑动安装于机架,自动量管托架与压纸板之间连接有绳体,自动量管托架包括一延伸至插管通道的下端部的托管部,托管部位于插管通道的下方,压纸板的移动方向与自动量管托架的移动方向相反,在压纸板抵顶于文件后自动量管托架停止移动,托管部与切管刀之间的距离等于文件的厚度与指定的固定高度的总和。

16.进一步的技术方案中,胶管供应机构还设置有切管平台,切管平台设置于机架,切管平台开设有贯穿切管平台的切管口,插管通道与切管口连通,自动量管托架滑动连接于切管平台,自动量管托架的托管部位于切管口的下方,切管驱动机构包括切刀固定座和切刀复位拉簧,切刀固定座滑动安装于切管平台的底部,切刀固定座的顶面开设有用于活动安装切管刀的切刀固定槽,切刀固定座的底面向下延伸出一拉簧固定柱,切刀复位拉簧一端固定安装于拉簧固定柱、切刀复位拉簧另外一端固定安装于切管平台,切刀固定座的后端部设置有切刀滑轮,切刀滑轮与钻孔升降座滑动配合,钻孔升降座的上部开设有一与切管方向相反的切管凹槽,当压纸板抵顶于文件前切刀滑轮位于切管凹槽内,当压纸板抵顶于文件后切刀滑轮滑出切管凹槽,以实现通过钻孔升降座升降驱动切刀固定座及切管刀移动切割胶管。

17.进一步的技术方案中,钻刀夹套的下部开设有钻刀装夹孔,钻刀夹套的侧面开设有排屑口,排屑口与钻刀装夹孔连通,钻刀插入钻刀装夹孔与钻刀夹套活动连接,钻刀的中部开设有轴向贯穿钻刀的钻刀内排屑通孔,钻刀内排屑通孔与钻刀装夹孔连通,形成一内排屑通道,钻刀的下部壁体设置有圆形的刀刃;钻孔升降座开设有导屑腔室,导屑腔室与排屑口连通,导屑腔室的下部开设有导屑口,装订平台的底部滑动安装有接屑盒,钻孔升降座与接屑盒之间连接有一伸缩管道,伸缩管道的一端与导屑口连通、伸缩管道的另一端与接屑盒连通,形成一外排屑通道,内排屑通道与外排屑通道连通,以实现将钻刀内的纸屑通过内排屑通道与外排屑通道排出至接屑盒内;

18.铆管装订机还设置有控制电路,控制电路安装于机架,驱动电机、上铆头以及下铆头分别与控制电路电性连接,以实现对上铆头和下铆头供电发热以及控制驱动电机正转或反转;

19.装订平台设置有用于触发改变驱动电机旋转方向的导电胶垫,导电胶垫位于钻刀的正下方,导电胶垫与控制电路电性连接,导电胶垫的外径大于或等于钻刀的外径。

20.采用上述结构后,本实用新型和现有技术相比所具有的优点是:驱动电机通过升降蜗杆和钻孔驱动齿轮,在驱动钻孔升降座升降的同时驱动钻刀旋转,热压铆传动条传动连接钻孔装置和热压铆装置,通过钻孔升降座的升降驱动热压铆装置升降,仅需要单个电机即可驱动多个机构运动,且传动机构结构简单,成本低,仅有一个电机,降低了维修成本,减轻了铆管装订机的整体重量,缩小了铆管装订机的体积,方便搬运。

附图说明

21.下面结合附图和实施例对本实用新型进一步说明。

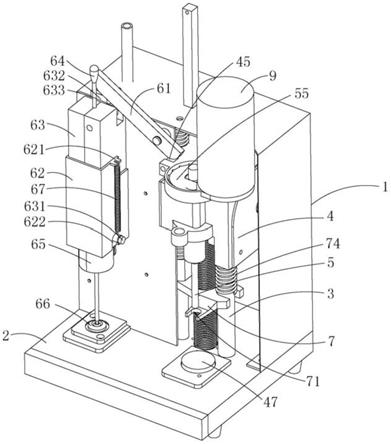

22.图1是本实用新型的结构示意图;

23.图2是本实用新型的背部结构示意图;

24.图3是本实用新型的背面剖视图;

25.图4是本实用新型的侧面剖视图;

26.图5是本实用新型的钻孔升降座的局部剖视图;

27.图6是本实用新型隐藏钻孔升降座的后视图。

28.图中:

29.1机架;

30.2装订平台;

31.3钻孔导柱;

32.4钻孔升降座、41轴承、42升降蜗杆、43钻孔驱动齿轮、44导屑腔室、45升降滑轮、46升降传动机构、461升降传动齿轮、462升降涡轮、47导电胶垫;

33.5钻刀、51内排屑通孔、52钻刀夹套、521钻刀装夹孔、522排屑口、53接屑盒、54伸缩管道、55钻孔传动齿轮;

34.61热压铆传动条、62热压铆滑套、621复位固定部、622复位滑槽、63热压铆滑座、631复位固定柱、632热压铆滑槽、633热压铆滑轮、64热压铆导针、65上铆头、66下铆头、67复位拉簧;

35.7压纸板、71避让槽、72压纸复位拉杆、73限位柱、74压纸复位弹簧;

36.81自动量管托架、82插管通道、83托管部、84切管刀、851切刀固定座、852切刀复位拉簧、853拉簧固定柱、854切刀滑轮、855切管凹槽、86切管平台;9驱动电机。

具体实施方式

37.以下仅为本实用新型的较佳实施例,并不因此而限定本实用新型的保护范围。

38.一种单电机的铆管装订机,如图1至图6所示,包括机架1、安装于机架1的装订平台2、用于钻孔的钻孔装置以及用于热压铆铆管的热压铆装置,钻孔装置和热压铆装置分别安装于机架1,钻孔装置设置有至少一钻孔导柱3、上下滑动安装于钻孔导柱3的钻孔升降座4、固定于钻孔升降座4的驱动电机9以及传动连接驱动电机9的钻刀5,钻孔导柱3竖直固定安装于机架1,驱动电机9的输出主轴上安装有升降蜗杆42,升降蜗杆42套设有钻孔驱动齿轮43,钻孔升降座4设置有升降传动机构46,钻孔导柱3与升降传动机构46传动连接,升降传动机构46与升降蜗杆42传动连接,钻刀5的上部固定安装有钻孔传动齿轮55,钻孔传动齿轮55传动连接钻孔驱动齿轮43;

39.钻孔升降座4与热压铆装置左右间隔设置,钻孔升降座4与热压铆装置之间设置有热压铆传动条61,热压铆传动条61的中部与机架1旋转连接,热压铆传动条61的一端连接热压铆装置、另一端连接钻孔升降座4。

40.传统的铆管装订机多采用至少三个电机,分别负责旋转钻刀5、升降钻刀5以及升降热压铆机构,三个电机同时工作,耗电量大,体积大,整体重量大,不易搬运,电机成本高,维修维护成本也高,而本实用新型在升降蜗杆42上安装钻孔驱动齿轮43,驱动电机9同时驱动升降蜗杆42和钻孔驱动齿轮43旋转,升降蜗杆42驱动钻孔升降座4升降,钻孔驱动齿轮43驱动钻刀5旋转,而在钻孔升降座4升降的同时热压铆传动条61带动热压铆装置升降,结构简单,仅需单电机即可驱动所有装置,钻孔升降座4与热压铆装置左右间隔设置,不在同一升降平台,升降行程短,效率高,装订平台2与钻刀5及热压铆装置之间的间隔大,可装订较厚的文件。

41.具体地,升降传动机构46包括同轴设置的升降传动齿轮461和升降涡轮462,升降

传动齿轮461与升降涡轮462同轴固定连接,钻孔导柱3采用圆柱齿条,升降传动齿轮461与圆柱齿条齿接,升降涡轮462与升降蜗杆42齿接,升降涡轮462的直径大于升降传动齿轮461的直径。升降涡轮462安装在钻孔升降座4,驱动电机9固定安装在钻孔升降座4上,驱动电机9传动连接升降蜗杆42,升降蜗杆42传动连接升降涡轮462,升降涡轮462传动连接升降传动齿轮461,升降传动齿轮461传动连接钻孔导柱3,从而实现驱动钻孔升降座4在钻孔导柱3上上下滑动,由于驱动电机9转速较快,升降涡轮462的直径大于升降传动齿轮461的直径,以达到减速的目的。

42.具体地,钻刀5的上部活动安装有钻刀夹套52,钻孔传动齿轮55固定安装于钻刀夹套52的上部,钻孔升降座4设置有轴承座,轴承座中安装有轴承41,钻刀夹套52安装于轴承41,以实现相对固定钻刀夹套52并使钻刀夹套52带动钻刀5旋转。钻刀5与钻刀夹套52活动连接,便于更换钻刀5或方便取下钻刀5进行打磨,维护便捷,轴承41减小摩擦力,使得钻刀5旋转速度更快,减小了钻孔毛边,钻孔效果更佳,降低驱动电机9负荷,延长了驱动电机9的使用寿命。

43.具体地,热压铆装置包括热压铆滑套62、热压铆滑座63、热压铆导针64、上铆头65以及下铆头66,热压铆滑套62竖直固定安装于机架1,热压铆滑座63滑动安装于热压铆滑套62,上铆头65安装于热压铆滑座63的底面,下铆头66安装于装订平台2,上铆头65与下铆头66竖直对齐,热压铆滑座63的上部与热压铆传动条61连接,热压铆滑座63以及上铆头65的中部开设有轴向贯穿热压铆滑座63以及上铆头65的上压铆导向孔,下铆头66的中部开设有下压铆导向孔,上压铆导向孔与下压铆导向孔竖直对齐,热压铆导针64穿过上压铆导向孔插入下压铆导向孔。热压铆滑座63在热压铆滑套62内上下滑动,热压铆传动条61传动连接热压铆滑座63,以实现驱动热压铆滑座63升降,钻孔升降座4与热压铆装置左右间隔设置,不在同一升降平台,升降行程短,效率高,装订平台2与钻刀5及热压铆装置之间的间隔大,可装订较厚的文件。

44.具体地,热压铆滑座63的上部开设有热压铆滑槽632,热压铆滑槽632内横向安装有热压铆滑轮633,钻孔升降座4的上部朝向热压铆滑座63一侧安装有升降滑轮45,热压铆传动条61的左右两端部分别具有一圆弧,两个圆弧分别与热压铆滑轮633和升降滑轮45滑动配合;热压铆传动条61插入热压铆滑槽632内,防止热压铆传动条61横向位移,热压铆传动条61的两个圆弧分别连接热压铆滑轮633和升降滑轮45,减小摩擦力,使得热压铆滑座63升降更佳稳定,减小了驱动电机9的负荷,延长了驱动电机9的寿命。

45.热压铆滑座63的下部的左右两侧分别向外延伸出两个复位固定柱631,热压铆滑套62的上部的左右两侧分别向外延伸出两个复位固定部621,两个复位固定柱631以及两个复位固定部621之间分别连接有一复位拉簧67,热压铆滑套62的下部的左右两端分别开设有复位滑槽622,各复位固定柱631与各复位滑槽622滑动配合。

46.当热压铆时,钻孔升降座4完成钻孔上升,升降滑轮45抵顶热压铆传动条61,使热压铆传动条61的一端上升一端下降,热压铆传动条61的下降端抵压热压铆滑轮633,带动热压铆滑座63下降,此时复位拉簧67被拉伸;当完成热压铆后,钻孔升降座4下降至初始位置,热压铆传动条61与热压铆滑轮633分离,热压铆滑座63在复位拉簧67的作用下复位,完成热压铆工作。

47.具体地,钻孔导柱3滑动安装有压纸板7,压纸板7设置在装订平台2的上方,压纸板

7开设有用于供钻刀5穿过的避让槽71或避让孔,避让槽71或避让孔的内宽度大于钻刀5的外径且小于钻刀夹套52的外径。在钻孔时,压纸板7预先按压住文件,防止文件移动,钻刀5穿过避让槽71或避让孔对文件进行钻孔;在完成钻孔后,钻刀5易出现卡紧或沾紧在钻孔内的情况,压纸板7依旧按压住文件,钻刀5优先上升,以便从钻孔内抽离,防止出现钻刀5带动文件升降的情况。

48.具体地,机架1固定有左右两个竖直设置的钻孔导柱3,钻孔升降座4和压纸板7分别滑动安装于两个左右钻孔导柱3,压纸板7位于钻孔升降座4的下方,钻孔升降座4开设有一压纸复位孔,钻孔升降座4与压纸板7之间设置有一压纸复位拉杆72,压纸复位拉杆72的上端穿过压纸复位孔且活动连接钻孔升降座4,压纸复位拉杆72的下端与压纸板7固定连接,压纸复位拉杆72的上端部设置有一限位柱73,限位柱73位于压纸复位孔的上方,限位柱73的外直径大于压纸复位孔的内径,钻孔升降座4与压纸板7之间设置有活动套装在相应的钻孔导柱3或压纸复位拉杆72的压纸复位弹簧74。

49.在钻孔时,钻孔升降座4在钻孔导柱3上向下滑动,钻孔升降座4抵压压纸复位弹簧74,压纸复位弹簧74推动压纸板7随钻孔升降座4一同下降,当压纸板7抵压文件后,钻孔升降座4带动钻刀5继续下降,此时压纸复位弹簧74被压缩,完成钻孔后,钻孔升降座4向上移动,压纸复位弹簧74复位,压纸板7依旧被压纸复位弹簧74抵压在文件上,直至钻刀5拔出,压纸复位拉杆72上端的限位柱73与钻孔升降座4抵压配合,压纸复位拉杆72带动压纸板7向上移动,从而完成钻孔。

50.具体地,铆管装订机还设置有胶管供应机构和自动量管托架81,胶管供应机构包括竖直设置的插管通道82和自动切管机构,自动切管机构包括切管驱动机构和切管刀84,切管驱动机构安装于机架1,切管刀84设置于插管通道82的一侧,切管驱动机构与切管刀84传动连接,自动量管托架81滑动安装于机架1,自动量管托架81与压纸板7之间连接有绳体,自动量管托架81包括一延伸至插管通道82的下端部的托管部83,托管部83位于插管通道82的下方,压纸板7的移动方向与自动量管托架81的移动方向相反,在压纸板7抵顶于文件后自动量管托架81停止移动,托管部83与切管刀84之间的距离等于文件的厚度与指定的固定高度的总和。

51.具体地,胶管供应机构还设置有切管平台86,切管平台86设置于机架1,切管平台86开设有贯穿切管平台86的切管口,插管通道82与切管口连通,自动量管托架81滑动连接于切管平台86,自动量管托架81的托管部83位于切管口的下方,切管驱动机构包括切刀固定座851和切刀复位拉簧852,切刀固定座851滑动安装于切管平台86的底部,切刀固定座851的顶面开设有用于活动安装切管刀84的切刀固定槽,切刀固定座851的底面向下延伸出一拉簧固定柱853,切刀复位拉簧852一端固定安装于拉簧固定柱853、切刀复位拉簧852另外一端固定安装于切管平台86,切刀固定座851的后端部设置有切刀滑轮854,切刀滑轮854与钻孔升降座4滑动配合,钻孔升降座4的上部开设有一与切管方向相反的切管凹槽855,当压纸板7抵顶于文件前切刀滑轮854位于切管凹槽855内,当压纸板7抵顶于文件后切刀滑轮854滑出切管凹槽855,以实现通过钻孔升降座4升降驱动切刀固定座851及切管刀84移动切割胶管。

52.在切管时,钻孔升降座4向下移动,使切刀滑轮854置于切管凹槽855内,此时在切刀复位拉簧852的作用下,切管刀84向钻孔升降座4一侧移动,使切管刀84离开切管口,胶管

从切管口掉落至托管部83,压纸板7抵顶于文件后自动量管托架81停止移动,此时托管部83与切管刀84之间的距离等于文件的厚度与指定的固定高度的总和,即所需胶管的长度;完成钻孔后,钻孔升降座4向上移动,切刀滑轮854滑出切管凹槽855,使切管刀84向切管口移动,直至完全覆盖切管口,将胶管从切管口处截断,从而完成切管,通过钻孔升降座4的上升和下降,推动切管刀84横向移动,从而切断胶管,无需独立的切管驱动机构,结构简单,成本低,使用方便。

53.具体地,钻刀夹套52的下部开设有钻刀装夹孔521,钻刀夹套52的侧面开设有排屑口522,排屑口522与钻刀装夹孔521连通,钻刀5插入钻刀装夹孔521与钻刀夹套52活动连接,钻刀5的中部开设有轴向贯穿钻刀5的钻刀内排屑通孔51,钻刀内排屑通孔51与钻刀装夹孔521连通,形成一内排屑通道,钻刀5的下部壁体设置有圆形的刀刃;钻孔升降座4开设有导屑腔室44,导屑腔室44与排屑口522连通,导屑腔室44的下部开设有导屑口,装订平台2的底部滑动安装有接屑盒53,钻孔升降座4与接屑盒53之间连接有一伸缩管道54,伸缩管道54的一端与导屑口连通、伸缩管道54的另一端与接屑盒53连通,形成一外排屑通道,内排屑通道与外排屑通道连通,以实现将钻刀5内的纸屑通过内排屑通道与外排屑通道排出至接屑盒53内;

54.钻刀5在钻孔时,纸屑通过内排屑通道到达导屑腔室44,并从导屑口沿着伸缩管道54掉落至接屑盒53内,优选地,伸缩管道54采用密集的弹簧管,当钻孔升降座4升降时,伸缩管道54一同伸缩,在保证不影响钻孔升降座4升降的情况下,有效防止纸屑飞溅,且伸缩管道54始终保持竖直,纸屑不易堵塞伸缩管道54,使用更加便捷。

55.铆管装订机还设置有控制电路,控制电路安装于机架1,驱动电机9、上铆头65以及下铆头66分别与控制电路电性连接,以实现对上铆头65和下铆头66供电发热以及控制驱动电机9正转或反转;

56.装订平台2设置有用于触发改变驱动电机9旋转方向的导电胶垫47,导电胶垫47位于钻刀5的正下方,导电胶垫47与控制电路电性连接,导电胶垫47的外径大于或等于钻刀5的外径。

57.当钻孔时,控制电路控制驱动电机9正转,驱动电机9带动升降蜗杆42和钻孔驱动齿轮43旋转,钻孔驱动齿轮43带动钻孔传动齿轮55从而驱动钻刀夹套52并使钻刀夹套52带动钻刀5旋转,升降蜗杆42则带动升降涡轮462及升降传动齿轮461旋转,升降传动齿轮461由于固定在钻孔升降座4上,升降传动齿轮461与圆柱齿条齿接,从而驱动使钻孔升降座4在钻孔导柱3上向下滑动,钻孔升降座4通过压纸复位弹簧74推动压纸板7向下移动,并抵压文件,钻孔升降座4继续向下移动使钻刀5穿过文件并触碰到导电胶垫47后,导电胶垫47向控制电路发送复位信号,控制电路控制驱动电机9反转,钻孔升降座4向上移动,同时推动切管刀84横向移动切断胶管;

58.当热压铆时,控制电路控制驱动电机9反转,钻孔升降座4向上移动,钻孔升降座4带动热压铆传动条61转动,热压铆传动条61的下降端抵压热压铆滑座63,使热压铆滑座63向下移动并完成热压铆,控制电路控制驱动电机9正转,钻孔升降座4向下移动,热压铆传动条61与热压铆滑座63分离,复位拉簧67复位带动热压铆滑座63向上移动,从而完成热压铆。

59.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为

对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1