试制车辆EPP发泡粘接结构的制作方法

试制车辆epp发泡粘接结构

技术领域

1.本实用新型涉及汽车制造技术领域,具体涉及试制车辆epp发泡粘接结构。

背景技术:

2.汽车正向的设计开发分为市场调研、造型设计、数据设计开发、样车试验、批量验证五个阶段,共持续36个月。其中在造型设计和验证花费12个月时间,传统上为了造型设计需要,需要制作汽车验证模型,用pp泡沫铣削。

3.但是现有的传统车的展车模型设计,多采用pp料发泡模式,不能满足环保要求,同时由于pp料的极性问题,粘接强度不够。导致模型车辆展示只能再恒温恒湿的室内展示,模型验证时间较短,会增加工人操作产品节拍和技能要求,从而提高开发成本及开发周期,降低产品的质量,不利于实际的使用。

技术实现要素:

4.针对现有技术的不足,本实用新型提供了试制车辆epp发泡粘接结构,克服了现有技术的不足,结构设计简单,有效的解决了现有的传统车的展车模型设计,多采用pp料发泡模式,不能满足环保要求,同时由于pp料的极性问题,粘接强度不够。导致模型车辆展示只能再恒温恒湿的室内展示,模型验证时间较短,会增加工人操作产品节拍和技能要求,从而提高开发成本及开发周期,降低产品的质量,不利于实际的使用的问题。

5.为了解决上述技术问题,本实用新型提供了如下的技术方案:

6.试制车辆epp发泡粘接结构,包括底盘封板和epp发泡板,所述底盘封板的上端安装有epp发泡板;

7.所述epp发泡板与底盘封板为平行设置;

8.模板粘接过程中,epp发泡板提高粘接强度和耐久度。

9.优选的,所述底盘封板的左侧安装有车身骨架,且底盘封板与车身骨架的水平高度相同。

10.优选的,所述车身骨架的上端安装有后覆盖板,所述epp发泡板的上端右侧安装有前覆盖板,且后覆盖板与前覆盖板以epp发泡板为中心对称分布设置。

11.优选的,所述前覆盖板的一侧安装有控制模板,所述epp发泡板的上端中部均安装有座椅模板,所述epp发泡板的上端一侧均设有大小相同的车门模板,且座椅模板、控制模板和车门模板均为epp发泡材质。

12.优选的,所述epp发泡板的上端呈纵向等距设置有大小相同的发泡孔,且发泡孔为可收缩设置。

13.优选的,所述底盘封板与车身骨架通过连接板固定安装,且车身骨架和底盘封板的连接柱均与连接板焊接。

14.本实用新型实施例提供了试制车辆epp发泡粘接结构,具备以下有益效果:本实用新型克服了现有技术的不足,通过设置epp发泡板且车结构模型均采用epp发泡材质制作,

epp发泡板可以有效提高模型与车身骨架和底盘封板的粘接强度,可平台化应用于各种展车车辆验证中,同时降低工人操作生产节拍和技能要求,从而节省开发成本及开发周期,提高产品的质量,车结构模型均采用epp发泡材质制作可以提升展车模型的耐久性能及结构强度,并且epp发泡材质的切削废料能够进行回收利用,可以提高该产品的环保性,有利于实际的使用。

15.1、通过设置座椅模板、控制模板和车门模板,epp发泡模型制作过程前,工作人员先测量车身骨架和底盘封板的数据,确定epp发泡板的打磨位置和epp发泡模型的数量,发泡模型安装前,首先在epp发泡板上进行清洁处理及酒精擦拭,然后将所有epp发泡模型进行表面打磨,用砂轮打磨到达因值45左右,打磨后用达因笔测量极性。极性合格后,在38度温度下均匀刷上ab胶,将所有epp发泡模型粘接成型,静放激活4小时后,进行机床成型加工,车结构模型均采用epp发泡材质制作可以提升展车模型的耐久性能及结构强度,有利于实际的使用。

16.2、通过epp发泡板,epp发泡板加工前发泡孔为凸起状态,加工后发泡孔向内部收缩,提高epp发泡板的粘接强度,使得epp发泡板可以有效提高模型与车身骨架和底盘封板的粘接强度,可平台化应用于各种展车车辆验证中,同时降低工人操作生产节拍和技能要求,从而节省开发成本及开发周期,提高产品的质量,并且epp发泡材质的切削废料能够进行回收利用,可以提高该产品的环保性,有利于实际的使用。

附图说明

17.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

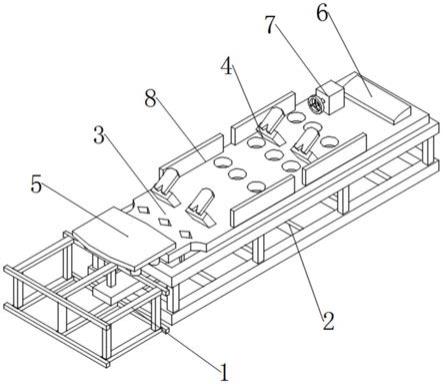

18.图1是本实用新型整体粘接总成结构示意图;

19.图2是本实用新型epp发泡板结构示意图;

20.图3是本实用a处放大结构示意图。

21.图中:1、车身骨架;2、底盘封板;3、epp发泡板;4、座椅模板;5、后覆盖板;6、前覆盖板;7、控制模板;8、车门模板;9、发泡孔;10、连接板。

具体实施方式

22.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

23.实施例:如图1所示,试制车辆epp发泡粘接结构,包括底盘封板2和epp发泡板3,底盘封板2的上端安装有epp发泡板3,epp发泡板3与底盘封板2为平行设置,模板粘接过程中,epp发泡板3提高粘接强度和耐久度。

24.具体的,请如图1所示,底盘封板2的左侧安装有车身骨架1,底盘封板2与车身骨架1搭建起试制车的整体架构,便于根据底盘封板2与车身骨架1的数据进行epp发泡模型的数量制作和epp发泡板3的打磨位置,有利于实际的使用。

25.具体的,请如图1所示,车身骨架1的上端安装有后覆盖板5,epp发泡板3的上端右侧安装有前覆盖板6,便于工作人员根据后覆盖板5和前覆盖板6进行epp发泡模型的安装,进行位置对照,提高安装位置的准确性,有利于实际的使用。

26.具体的,请如图1所示,前覆盖板6的一侧安装有控制模板7,epp发泡板3的上端中部均安装有座椅模板4,epp发泡板3的上端一侧均设有大小相同的车门模板8,车结构模型均采用epp发泡材质制作,可以提升展车模型的耐久性能及结构强度,有利于实际的使用。

27.具体的,请如图2所示,epp发泡板3的上端呈纵向等距设置有大小相同的发泡孔9,epp发泡板3加工前发泡孔9为凸起状态,加工后发泡孔9向内部收缩,提高epp发泡板3的粘接强度,使得epp发泡板3可以有效提高模型与车身骨架1和底盘封板2的粘接强度,有利于实际的使用。

28.具体的,请如图3所示,底盘封板2与车身骨架1通过连接板10固定安装,可以有效提高底盘封板2与车身骨架1的连接强度,提高试制车框架的稳定性,便于进行模型的安装,有利于实际的使用。

29.工作原理:通过设置座椅模板4、控制模板7和车门模板8,epp发泡模型制作过程前,工作人员先测量车身骨架1和底盘封板2的数据,确定epp发泡板3的打磨位置和epp发泡模型的数量,发泡模型安装前,首先在epp发泡板3上进行清洁处理及酒精擦拭,然后将所有epp发泡模型进行表面打磨,用砂轮打磨到达因值45左右,打磨后用达因笔测量极性。极性合格后,在38度温度下均匀刷上ab胶,将所有epp发泡模型粘接成型,静放激活4小时后,进行机床成型加工,车结构模型均采用epp发泡材质制作可以提升展车模型的耐久性能及结构强度,有利于实际的使用,通过epp发泡板3,epp发泡板3加工前发泡孔9为凸起状态,加工后发泡孔9向内部收缩,提高epp发泡板3的粘接强度,使得epp发泡板3可以有效提高模型与车身骨架1和底盘封板2的粘接强度,可平台化应用于各种展车车辆验证中,同时降低工人操作生产节拍和技能要求,从而节省开发成本及开发周期,提高产品的质量,并且epp发泡材质的切削废料能够进行回收利用,可以提高该产品的环保性,有利于实际的使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1