一种多机器人实训平台控制系统的制作方法

1.本发明属于机器人控制领域,尤其涉及一种多机器人实训平台控制系统。

背景技术:

2.工业机器人是工业智能化发展中必不可少的组成部分,高校也逐渐新增了机器人工程专业来顺应机器人发展趋势。随着工业机器人的推广和应用,机器人的实操培训也就变得尤为重要。

3.现有的机器人实训平台一般都是只能对一种类型机器人进行调试,并且周边只有一些简单的可操作模块进行实验,这很大程度上只能学习机器人实操的少部分内容。然而在机器人自动化的实际应用中,更多的是需要不同种类的机器人之间协同作业来完成多道工序,并需配备传送跟踪、机器人视觉跟踪等功能,从而实现生产自动化,这就需要更好的实践环境来提高机器人从业人员的能力。

4.有鉴于此特提出本发明。

技术实现要素:

5.本发明要解决的技术问题在于克服现有技术的不足,提供一种多机器人实训平台控制系统。

6.为解决上述技术问题,本发明实施例中提供了一种多机器人实训平台控制系统,其特征在于,包括平台框架以及设置于平台框架上的机器人组件、传送组件、监测传送组件上物料位置的视觉跟踪监测组件;

7.还包括逻辑控制组件,逻辑控制组件分别与机器人组件、传送组件、视觉跟踪监测组件连接以实现对物料的跟踪抓取、搬运、传输、位置识别以及码放操作。

8.在上述的技术方案中,机器人组件包括协同配合操作的第一机器人和第二机器人;

9.第一机器人和第二机器人被配置为根据逻辑控制组件的控制以完成对物料的跟踪抓取、搬运和码放操作。

10.在上述的技术方案中,第一机器人为六轴机器人,第二机器人为scara机器人。

11.在上述的技术方案中,每一个机器人对应设置一组传送组件;

12.第一机器人对应设置第一传送组件,第二机器人对应设置第二传送组件;

13.两个传送组件被配置为将物料沿着不同的运动路径进行传输。

14.在上述的技术方案中,与第一机器人对应设置的第一传送组件为传送带,与第二机器人对应设置的第二传送组件为旋转台;

15.传送带被配置为将物料沿着传送带的长度方向进行传输,旋转台被配置为将物料沿着旋转台的周向进行传输。

16.在上述的技术方案中,旋转台作为第一机器人或第二机器人的外部联动轴。

17.在上述的技术方案中,旋转台作为由伺服电机驱动的旋转平台。

18.在上述的技术方案中,视觉跟踪监测组件包括第一监测组件和第二监测组件;

19.第一监测组件对应设置于第一传送组件上,第二监测组件对应设置于第二传送组件上;

20.第一监测组件和第二监测组件可被选择性的择一开启以实现对第一传送组件上的物料进行位置跟踪监测或对第二传送组件上的物料进行位置跟踪监测。

21.在上述的技术方案中,第一监测组件和第二监测组件均包括视觉单元模组和编码器,视觉单元模组和编码器用于识别物料的位置点和计算物料的偏移量;

22.第一监测组件中的视觉单元模组和编码器分别设置在第一传送组件的上下两侧;

23.第二监测组件中的视觉单元模组和编码器分别设置在第二传送件的上下两侧。

24.在上述的技术方案中,控制系统中包括第一调整件和第一限位件,第一调整件和第一限位件可被根据第一监测组件的开启状态以确定其是否安装在第一传送组件上;

25.控制系统中还包括第二调整件和第二限位件,第二调整件和第二限位件可被根据第二监测组件的开启状态以确定其是否安装在第二传送组件上。

26.在上述的技术方案中,第一传送组件上的第一监测组件开启时,第二传送组件上的第二监测组件关闭,此时,第一传送组件上对应设置有第一调整件,第二传送组件上对应设置有第二限位件,第一调整件被配置为对第一传送组件上的流动物料进行干扰以扰乱物料在第一传送组件上的位置,第二限位件被配置为对第二传送件上的物料进行限位;

27.第一传送组件上的第一监测组件关闭时,第二传送组件上的第二监测组件开启,第一传送组件上对应设置有第一限位件,第二传送组件上设置有第二调整件,第一限位件被配置为对第一传送组件上的物料进行限位,第二调整件被配置为对第二传送组件上的流动物料进行干扰以扰乱物料在第二传送件上的位置。

28.在上述的技术方案中,平台框架上还设置有物料仓和安全光栅,物料仓被配置为码放物料,安全光栅被配置为防止人员误碰平台框架内的部件。

29.在上述的技术方案中,平台框架还内置有气源处理元件和输入输出测试台;

30.平台框架外置有显示屏和控制盒。

31.在上述的技术方案中,平台框架的材质为铝材。

32.采用上述技术方案后,本发明与现有技术相比具有以下有益效果:

33.一、本发明通过采用多个机器人所组成的机器人组件、搭配周边的功能组件如传送、视觉跟踪监测组件,通过组件间的相互搭配以及编程实现如传送跟踪抓取、搬运码垛、传输、位置识别及码放功能,使其更贴近实际生产应用,加强操作人员的实操能力。

34.下面结合附图对本发明的具体实施方式作进一步详细的描述。

附图说明

35.附图作为本发明的一部分,用来提供对本发明的进一步的理解,本发明的示意性实施例及其说明用于解释本发明,但不构成对本发明的不当限定。显然,下面描述中的附图仅仅是一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。在附图中:

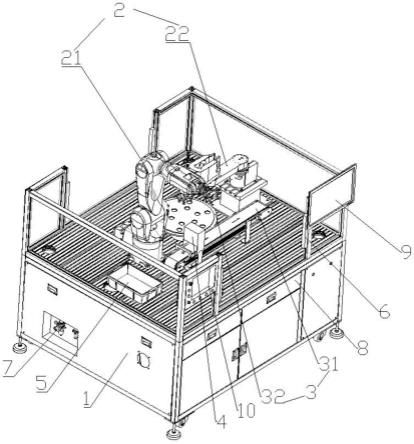

36.图1为本发明多机器人实训平台控制系统的整体结构示意图;

37.图2为图1实施例中第二机器人的结构示意图;

38.图3为图1实施例中第一传送组件的结构示意图;

39.图4为图1实施例中第二传送组件的第一种结构,图中示出了第二监测组件关闭时第二传送组件的结构示意图;

40.图5为图1实施例中第二传送组件的第二种结构,图中示出了第二监测组件开启时第二传送组件的结构示意图;

41.图6为图1实施例中输入输出测试台的整体结构示意图;

42.图1-6中,1-平台框架,2-机器人组件,21-第一机器人,22-第二机器人,3-传送组件,31-第一传送组件,311-第一调整件,312-第一限位件,32-第二传送组件,321-第二限位件,322-第二调整件,4-视觉跟踪监测组件,41-第一监测组件,42-第二监测组件,5-物料仓,6-安全光栅,7-气源处理原件,8-输入输出测试台,81-输出显示模块,82-常开触点模块,83-总线交换模块,84-拨动开关模块,9-显示屏,10-控制盒。

43.需要说明的是,这些附图和文字描述并不旨在以任何方式限制本发明的构思范围,而是通过参考特定实施例为本领域技术人员说明本发明的概念。

具体实施方式

44.在本发明的描述中,需要说明的是,术语“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

45.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“接触”、“连通”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

46.目前现有的机器人实训平台一般都是只能对一种类型机器人进行调试,并且周边只有一些简单的可操作模块进行实验,这很大程度上只能学习机器人实操的少部分内容。然而在机器人自动化的实际应用中,更多的是需要不同种类的机器人之间协同作业来完成多道工序,并且配备传送跟踪、机器人视觉跟踪等功能,从而实现生产自动化,这就需要更好的实践环境来提高机器人从业人员的能力,本发明采用多个机器人所组成的机器人组件、搭配周边的功能组件如传送、视觉跟踪监测组件,通过组件间的相互搭配以及编程实现如传送跟踪抓取、搬运码垛、传输、位置识别及码放功能,使其更贴近实际生产应用,加强操作人员的实操能力。

47.为进一步阐述本发明中的技术方案,现结合图1-图6所示,提供了如下具体实施例。

48.实施例1

49.本发明实施例中提供了一种如图1所示的多机器人实训平台控制系统,包括平台框架1以及设置于平台框架1上的机器人组件2、传送组件3、监测传送组件上物料位置的视觉跟踪监测组件4,还包括逻辑控制组件,逻辑控制组件分别与机器人组件2、传送组件3、视觉跟踪监测组件4连接以实现对物料的跟踪抓取、搬运、传输、位置识别以及码放操作。

50.本发明中的机器人组件搭配周边的功能组件(传送组件和视觉跟踪监测组件),通过组件间的相互搭配以及变成实现对物料的跟踪抓取、搬运、传输、位置识别以及码放操作,使其更贴近实际生产应用,加强操作人员的实操能力。

51.如图1和图2所示,机器人组件2包括协同配合操作的第一机器人21和第二机器人22,其中,第一机器人21和第二机器人22的末端均配备有吸盘及转接工装,配备吸盘和转接工装的第一机器人21和第二机器人22被配置为根据逻辑控制组件的控制以完成对物料的跟踪抓取、搬运和码放操作。

52.具体的,第一机器人21为六轴机器人,第二机器人22为scara机器人。

53.进一步的,如图1所示,每一个机器人对应设置一组传送组件3,第一机器人21对应设置第一传送组件31,第二机器人22对应设置第二传送组件32,其中,两个传送组件被配置为将物料沿着不同的运动路径进行传输。

54.优选的,与第一机器人21对应设置的第一传送组件31为传送带,与第二机器人22对应设置的第二传送组件32为旋转台,其中,传送带被配置为将物料沿着传送带的长度方向进行传输,旋转台被配置为将物料沿着旋转台的周向进行传输。

55.值得说明的是,上述所提到的旋转台可作为第一机器人21或第二机器人22的外部联动轴,从而使其可与机器人联动,当然,在一些可替代的实施方式中,旋转台还可以作为由伺服电机驱动的旋转平台,在本技术实施例中不对旋转台的具体驱动方式进行限定。

56.再进一步的,如图3和图5所示,视觉跟踪监测组件4包括第一监测组件41和第二监测组件42,其中,第一监测组件41对应设置于第一传送组件上,第二监测组件42对应设置于第二传送组件上,在系統工作時,第一监测组件41和第二监测组件42可被选择性的择一开启以实现对第一传送组件31上的物料进行位置跟踪监测或对第二传送组件32上的物料进行位置跟踪监测。

57.具体的,第一监测组件41和第二监测组件42均包括视觉单元模组和编码器,视觉单元模组和编码器用于识别物料的位置点和计算物料的偏移量,其中,第一监测组件41中的视觉单元模组和编码器分别设置在第一传送组件的上下两侧,第二监测组件42中的视觉单元模组和编码器分别设置在第二传送件的上下两侧。

58.再具体的,该控制系统中还包括第一调整件311和第一限位件312,其中,第一调整件311和第一限位件312可被根据第一监测组件41的开启状态以确定其是否安装在第一传送组件31上;

59.该控制系统中还包括第二调整件322和第二限位件321,第二调整件322和第二限位件321可被根据第二监测组件42的开启状态以确定其是否安装在第二传送组件32上。

60.如图3-图5所示,当第一传送组件31上的第一监测组件41开启时,第二传送组件32上的第二监测组件42关闭,此时,第一传送组件31上对应设置有第一调整件311,第一调整件311为物料挡板,第二传送组件32上对应设置有第二限位件321,第二限位件321为安装在第二传送组件32上的物料工装,其中,第一调整件311被配置为对第一传送组件31上的物料进行干扰以扰乱物料在第一传送组件31上的位置,第二限位件321被配置为对第二传送件32上的物料进行限位。

61.如图3-图5所示,当第一传送组件31上的第一监测组件41关闭时,第二传送组件32上的第二监测组件42开启,第一传送组件31上对应设置有第一限位件312,第一限位件312

为限位板,第二传送组件32上设置有第二调整件322,第二调整件也为物料挡板,其中,第一限位件312被配置为对第一传送组件31上的物料进行限位,第二调整件322被配置为对第二传送组件32上的物料进行干扰以扰乱物料在第二传送件32上的位置。

62.下面以第一机器人21为六轴机器人、第二机器人为scara机器人、第一传送组件31为传送带、第二传送组件32为旋转台、第一调整件311和第二调整件322为物料挡板、第一限位件312为限位板、第二限位件321为物料工装为例对两种机器人的联动配合操作进行具体说明,结合图1,以下给出了两种具体的联动配合操作方式:

63.方式一:六轴机器人通过拆垛方式抓取提前码放在传输平台1上的物料到传送带上,通过传送带上的物料挡板使物料变成无序状态流入到第一监测组件41,通过第一监测组件41中的视觉监测模组识别物料的位置点并结合视觉监测组件中编码器的偏移量发送给scara机器人,在物料到达抓取点附近时scara机器人会根据以上信息跟踪到物料的位置并通过机器人末端的吸盘工装抓取物料到旋转台上的物料工装上,scara机器人控制旋转台进行对应的角度旋转,当旋转台带动物料旋转到六轴机器人侧后,scara机器人会发送信号到六轴机器人,然后六轴机器人会将物料通过码垛方式重新下料至传输平台1上,以此完成整体工艺流程来训练操作人员对六轴机器人的码垛拆垛操作以及scara机器人的传送带跟踪抓取功能,并通过此联动的操作完成两机器人之间的信号交互和防止撞机。

64.方式二:六轴机器人通过控制旋转台旋转到对应角度,将传输平台1中提前码放好的物料通过拆垛的方式抓取到旋转台上,此时会通过旋转台上的物料挡板使物料变成无序状态流入到第二监测组件42,通过第二监测组件42中的视觉监测模组识别物料的位置点并结合第二监测组件42中的编码器偏移量发送给scara机器人,在物料到达抓取点附近时,scara机器人会根据以上信息跟踪到物料的位置并通过机器人末端的吸盘工装抓取物料到传送带上。当物料流至限位板处时会触发传感器响应,从而反馈至plc,plc又将到位信号反馈至六轴机器人去抓取物料码放至传输平台上,以此完成整体工业以流程来训练操作人员对六轴机器人的码垛拆垛,控制外部轴以及scara机器人的旋转台跟踪抓取功能,并通过此联动的操作完成两机器人之间的信号交互和防止撞机。

65.值得说明的是,上述所提到的第一调整件311和第二调整件322分别可拆卸的安装在第一传送组件31和第二传送组件32上。当第一传送组件31上第一监测组件41开启时,此时第二调整件322从第二传送组件32上拆下。当第二传送组件32上的第二监测组件42开启时,此时,第一调整件311从第一传送组件31上拆下。

66.进一步的,如图1所示,平台框架上1上还设置有物料仓5和安全光栅6,其中,物料仓3被配置为码放物料,安全光栅6被配置为防止人员误碰所述平台框架1内的部件,从而防止使用者在系统运行时由于人为触碰平台上的部件而发生事故。

67.再进一步的,如图1所示,平台框架1还内置有气源处理元件7和输入输出测试台8,平台框架1外置有显示屏9和控制盒10。

68.其中,气源处理原件7可用于提供空气过滤并作为气源压力调节器和开关,平台框架1内部同时还设有工控机、键盘、鼠标等外设,可提供视觉处理软件和系统编程软件的支持,在显示屏8可用于显示视觉处理软件和系统编程软件。

69.控制盒10提供蘑菇头急停、常开常闭触点等开关按键和触摸屏,可以给使用者提供相关的硬件开关和组态显示基础。

70.如图6所示,输入输出测试台8上设有输出显示模块81、常开触点模块82、拨档开关模块84、总线交换模块83;输出显示模块81上设有导光柱和led灯珠,用于连接机器人输出和plc输出;常开触点模块82上设有圆柱形按键和触点开关,用于连接机器人输入和plc输入;拨动开关模块84上设有拨动开关壳体和拨动开关,操作人员可以通过输出输出测试台8来监控和控制平台整体的输入输出状态,方便对平台的功能进行测试。

71.电控箱内置于实训平台框架1,提供诸如漏电保护器、断路器、开关电源、plc、接线端子等可供操作人员自由配置使用。如传送带和传感器可由plc进行控制和监控等。

72.另外,由于实训平台框架1的平台上采用铝型材设计,可以方便不同组件之间位置切换和组件的更换,方便更新不同的工艺流程来提供功能的培训项目。

73.以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1