一种玻璃微珠密封胶囊型车身反光标识及其加工工艺的制作方法

1.本发明涉及反光标识技术领域,具体涉及一种玻璃微珠密封胶囊型车身反光标识及其加工工艺。

背景技术:

2.反光标志是指用反光材料制成的道路交通标志,夜间行车,在路灯或汽车前照灯照射下,能显示标志的图形或文字,便于识别与安全行车,反光材料有反光漆(在油漆中掺人细小玻璃珠,涂于标志或标线)和反光薄膜(用细小玻璃珠制成的贴片,贴于标示上)以及反光钮(用玻璃或塑料制成,镶在金属器中,作为突起路标)。

3.如授权公告号为cn109709635b,授权公告日为2021-01-01的一种全棱镜反光材料及其加工工艺,涉及反光材料技术领域。一种全棱镜反光材料,包括基材、复合胶层、镀层、聚焦层、全棱镜层、面层、膜保护层,对复合胶层、镀层、聚焦层、面层材料的进行加工制备,然后通过涂布、制作全棱镜、镀层、上胶、复合等工艺加工,得到全棱镜反光材料成品。

4.如授权公告号为cn106847131a,授权公告日为2017-06-13的一种新型反光标识及制作工艺,包括pmma材料抗紫外线保护层、可数字打印标识层、微棱镜基体层、微棱镜空气胶囊层、支撑背膜、压敏胶和底纸层共七层;包括了新型反光标识结构,反光标识制作方法,生产加工工艺;解决了反光标识的生产工序繁琐,生产效率和材料利用率低、材料成本高,耐候性不强,不能够连续生产的问题;可广泛的应用于道路交通标识、工矿企业标识、城市导视标识、商业标识、旅游景点标识等各种不同的标识,其户外实用性、耐候性更强,生产成本低。

5.密封胶囊型反光膜应用于交通标识牌、防撞桶等平面或弯折曲率较大的场合,密封胶囊型反光标识的反光效果并不理想,且反光标识的耐候性、防腐性和耐磨性差,缩减了反光标识的使用寿命,从而限制了密封胶囊型反光膜的推广应用。

技术实现要素:

6.本发明的目的是提供一种玻璃微珠密封胶囊型车身反光标识及其加工工艺,以解决现有技术中的上述不足之处。

7.为了实现上述目的,本发明提供如下技术方案:一种玻璃微珠密封胶囊型车身反光标识,包括环氧树脂,所述环氧树脂的底部设置有金属反射镀层,且环氧树脂与金属反射镀层之间设置有呈等距离结构分布的空气层,所述环氧树脂的顶部粘接有呈等距离结构处于空气层内部的立方晶体式玻璃微珠,且金属反射镀层的底部外壁上粘接有离型层,所述离型层的底部外壁上粘接有背纸,且环氧树脂的顶部外壁上设置有丙烯酸保护膜。

8.进一步地,所述离型层为乙烯丙烯酸酯共聚物、共聚酰胺、热塑性聚氨酯、热塑性聚酰胺中的一种或多种。

9.一种玻璃微珠密封胶囊型车身反光标识加工工艺,包括以下步骤:

s1.选用丙烯酸保护膜作为反光标识的基材面,然后在丙烯酸保护膜的下表面涂布一层环氧树脂送入烘烤炉烘烤5-10min,在环氧树脂形成透明树脂层后取出;s2.然后将立方晶体式玻璃微珠通过高压气流植在上述透明树脂里,再利用橡胶压辊进行辊压,使立方晶体式玻璃微珠嵌入透明树脂中,随后将嵌入立方晶体式玻璃微珠的上述透明树脂再次放入烘烤炉烘烤2-8min进行干燥,烘烤温度为50-80

°

c。

10.s3.在透明树脂远离丙烯酸保护膜的另一侧涂布金属反射镀层,金属反射镀层的厚度为6-18μm;s4.再在金属反射镀层远离透明树脂的另一侧涂布有离型层,离型层的下表面覆盖一层背纸,即得反光标识。

11.进一步地,所述步骤s1中聚丙烯酸保护膜的工艺流程如下:s11.将经计量的丙烯酸与经溶解、冷却、计量的烧碱溶液进行部分中和,中和后的丙烯酸水溶液经冷却至室温,丙烯酸溶液经活性炭脱除阻聚剂,然后经抽滤缸抽滤,脱除阻聚剂;s12.在中和后脱除阻聚剂的丙烯酸水溶液中,加入计量量的助剂和引发剂,放入盘式反应器中进行常温聚合;s13.聚合生成的聚合物胶条经造粒机造粒,置于箱式干燥器干燥;s14.干燥后的聚丙烯酸经颚式破碎机压散、粉碎机细碎、振动筛筛分、计量包装,得到聚丙烯酸产品;s15.将上述聚丙烯酸塑料在挤出机中熔融塑化,通过环形模头挤成膜管,由压缩空气将其吹胀冷却定型后制成的薄膜,即得丙烯酸保护膜。

12.进一步地,所述步骤s1中环氧树脂的加工步骤如下:a.把二酚基丙烷和环氧氯丙烷投入溶解釜内,开动搅拌器搅匀,升温至70

°

c使其溶解;b.溶解后将其送入反应釜内,在不断搅拌和50-55

°

c的条件下,于4小时内滴加84份氢氧化钠溶液,然后于50-60

°

c的温度下保温4小时;c.上述阶段反应结束后,减压回收过量的环氧氯丙烷 ,冷凝收集后重新使用;d.回收结束后,加入苯溶解,边搅拌边加热至70

°

c ,于68-73

°

c的温度下,于1小时内把余下的45份氢氧化钠溶液滴加完毕,然后于68-73

°

c温度下保温3小时;e.静置冷却后,将树脂上层的苯溶液移至回流脱水釜,下层的盐脚加苯再萃取一次后弃去,在回流脱水签中回流至蒸出的苯清晰无水为止;f.然后再次静置冷却,经过滤、沉降后送至脱苯釜脱苯, 先常压脱苯至液体温度达110

°

c以上后,再用减压脱苯,直至液体温度达140-143

°

c无苯馏出时即可出料,即得环氧树脂。

13.进一步地,所述得到的环氧树脂为浅黄色粘稠状半流体,软化点为12-20

°

c ,环氧值为0.41-0.47当量/ 100克树脂。

14.进一步地,所述步骤a中搅拌器的转速为1000~1200r/min,搅拌时长为5-20min。

15.进一步地,所述环氧树脂的固化方法为以苯二甲胺作固化剂(用量为树脂量的16-20%)时,于室温条件下放置24小时后,再于70

°

c加热1小时左右即可固化。

16.进一步地,所述金属反射镀层为镀铝膜、镀银膜或镀金膜中的任意一种。

17.进一步地,所述背纸为淋膜纸、格拉辛纸或cck原纸中的任意一种。

18.在上述技术方案中,本发明提供的一种玻璃微珠密封胶囊型车身反光标识及其加工工艺,本发明采用的立方晶体式玻璃微珠在保持正面亮度大、远距离容易发现的同时,提高了入射角和观测角下的反光亮度,而选用丙烯酸保护膜作为反光标识的基材面,使得反光标识具有更好的耐候性能、防腐性能和耐磨性能,有效的延长了反光标识的使用寿命。

附图说明

19.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

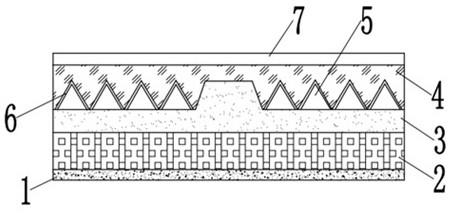

20.图1为本发明一种玻璃微珠密封胶囊型车身反光标识及其加工工艺实施例提供的反光标识剖视结构示意图。

21.附图标记说明:1、背纸;2、离型层;3、金属反射镀层;4、环氧树脂;5、立方晶体式玻璃微珠;6、空气层;7、丙烯酸保护膜。

具体实施方式

22.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

23.如图1所示,本发明提供的一种玻璃微珠密封胶囊型车身反光标识,包括环氧树脂4,环氧树脂4的底部设置有金属反射镀层3,且环氧树脂4与金属反射镀层3之间设置有呈等距离结构分布的空气层6,环氧树脂4的顶部粘接有呈等距离结构处于空气层6内部的立方晶体式玻璃微珠5,且金属反射镀层3的底部外壁上粘接有离型层2,离型层2的底部外壁上粘接有背纸1,且环氧树脂4的顶部外壁上设置有丙烯酸保护膜7。

24.进一步地,离型层2为乙烯丙烯酸酯共聚物和共聚酰胺。

25.一种玻璃微珠密封胶囊型车身反光标识加工工艺,包括以下步骤:s1.选用丙烯酸保护膜作为反光标识的基材面,然后在丙烯酸保护膜的下表面涂布一层环氧树脂送入烘烤炉烘烤5min,在环氧树脂形成透明树脂层后取出;s2.然后将立方晶体式玻璃微珠通过高压气流植在上述透明树脂里,再利用橡胶压辊进行辊压,使立方晶体式玻璃微珠嵌入透明树脂中,随后将嵌入立方晶体式玻璃微珠的上述透明树脂再次放入烘烤炉烘烤2min进行干燥,烘烤温度为50

°

c。

26.s3.在透明树脂远离丙烯酸保护膜的另一侧涂布金属反射镀层,金属反射镀层的厚度为6μm;s4.再在金属反射镀层远离透明树脂的另一侧涂布有离型层,离型层的下表面覆盖一层背纸,即得反光标识。

27.进一步地,步骤s1中聚丙烯酸保护膜的工艺流程如下:s11.将经计量的丙烯酸与经溶解、冷却、计量的烧碱溶液进行部分中和,中和后的丙烯酸水溶液经冷却至室温,丙烯酸溶液经活性炭脱除阻聚剂,然后经抽滤缸抽滤,脱除阻聚剂;

s12.在中和后脱除阻聚剂的丙烯酸水溶液中,加入计量量的助剂和引发剂,放入盘式反应器中进行常温聚合;s13.聚合生成的聚合物胶条经造粒机造粒,置于箱式干燥器干燥;s14.干燥后的聚丙烯酸经颚式破碎机压散、粉碎机细碎、振动筛筛分、计量包装,得到聚丙烯酸产品;s15.将上述聚丙烯酸塑料在挤出机中熔融塑化,通过环形模头挤成膜管,由压缩空气将其吹胀冷却定型后制成的薄膜,即得丙烯酸保护膜。

28.进一步地,步骤s1中环氧树脂的加工步骤如下:a.把二酚基丙烷和环氧氯丙烷投入溶解釜内,开动搅拌器搅匀,升温至70

°

c使其溶解;b.溶解后将其送入反应釜内,在不断搅拌和50

°

c的条件下,于4小时内滴加84份氢氧化钠溶液,然后于50

°

c的温度下保温4小时;c.上述阶段反应结束后,减压回收过量的环氧氯丙烷 ,冷凝收集后重新使用;d.回收结束后,加入苯溶解,边搅拌边加热至70

°

c ,于68

°

c的温度下,于1小时内把余下的45份氢氧化钠溶液滴加完毕,然后于68

°

c温度下保温3小时;e.静置冷却后,将树脂上层的苯溶液移至回流脱水釜,下层的盐脚加苯再萃取一次后弃去,在回流脱水签中回流至蒸出的苯清晰无水为止;f.然后再次静置冷却,经过滤、沉降后送至脱苯釜脱苯, 先常压脱苯至液体温度达110

°

c以上后,再用减压脱苯,直至液体温度达140

°

c无苯馏出时即可出料,即得环氧树脂。

29.进一步地,得到的环氧树脂为浅黄色粘稠状半流体,软化点为12

°

c ,环氧值为0.41当量/ 100克树脂。

30.进一步地,步骤a中搅拌器的转速为1000r/min,搅拌时长为5min。

31.进一步地,环氧树脂的固化方法为以苯二甲胺作固化剂(用量为树脂量的16%)时,于室温条件下放置24小时后,再于70

°

c加热1小时左右即可固化。

32.进一步地,金属反射镀层为镀铝膜、镀银膜或镀金膜中的任意一种。

33.进一步地,背纸为淋膜纸、格拉辛纸或cck原纸中的任意一种。

34.实施例一一种玻璃微珠密封胶囊型车身反光标识加工工艺,包括以下步骤:s1.选用丙烯酸保护膜作为反光标识的基材面,然后在丙烯酸保护膜的下表面涂布一层环氧树脂送入烘烤炉烘烤8min,在环氧树脂形成透明树脂层后取出;s2.然后将立方晶体式玻璃微珠通过高压气流植在上述透明树脂里,再利用橡胶压辊进行辊压,使立方晶体式玻璃微珠嵌入透明树脂中,随后将嵌入立方晶体式玻璃微珠的上述透明树脂再次放入烘烤炉烘烤5min进行干燥,烘烤温度为60

°

c。

35.s3.在透明树脂远离丙烯酸保护膜的另一侧涂布金属反射镀层,金属反射镀层的厚度为13μm;s4.再在金属反射镀层远离透明树脂的另一侧涂布有离型层,离型层的下表面覆盖一层背纸,即得反光标识。

36.进一步地,步骤s1中聚丙烯酸保护膜的工艺流程如下:

s11.将经计量的丙烯酸与经溶解、冷却、计量的烧碱溶液进行部分中和,中和后的丙烯酸水溶液经冷却至室温,丙烯酸溶液经活性炭脱除阻聚剂,然后经抽滤缸抽滤,脱除阻聚剂;s12.在中和后脱除阻聚剂的丙烯酸水溶液中,加入计量量的助剂和引发剂,放入盘式反应器中进行常温聚合;s13.聚合生成的聚合物胶条经造粒机造粒,置于箱式干燥器干燥;s14.干燥后的聚丙烯酸经颚式破碎机压散、粉碎机细碎、振动筛筛分、计量包装,得到聚丙烯酸产品;s15.将上述聚丙烯酸塑料在挤出机中熔融塑化,通过环形模头挤成膜管,由压缩空气将其吹胀冷却定型后制成的薄膜,即得丙烯酸保护膜。

37.进一步地,步骤s1中环氧树脂的加工步骤如下:a.把二酚基丙烷和环氧氯丙烷投入溶解釜内,开动搅拌器搅匀,升温至70

°

c使其溶解;b.溶解后将其送入反应釜内,在不断搅拌和52

°

c的条件下,于4小时内滴加84份氢氧化钠溶液,然后于55

°

c的温度下保温4小时;c.上述阶段反应结束后,减压回收过量的环氧氯丙烷 ,冷凝收集后重新使用;d.回收结束后,加入苯溶解,边搅拌边加热至70

°

c ,于70

°

c的温度下,于1小时内把余下的45份氢氧化钠溶液滴加完毕,然后于70

°

c温度下保温3小时;e.静置冷却后,将树脂上层的苯溶液移至回流脱水釜,下层的盐脚加苯再萃取一次后弃去,在回流脱水签中回流至蒸出的苯清晰无水为止;f.然后再次静置冷却,经过滤、沉降后送至脱苯釜脱苯, 先常压脱苯至液体温度达110

°

c以上后,再用减压脱苯,直至液体温度达142

°

c无苯馏出时即可出料,即得环氧树脂。

38.进一步地,得到的环氧树脂为浅黄色粘稠状半流体,软化点为16

°

c ,环氧值为0.45当量/ 100克树脂。

39.进一步地,步骤a中搅拌器的转速为1100r/min,搅拌时长为15min。

40.进一步地,环氧树脂的固化方法为以苯二甲胺作固化剂(用量为树脂量的18%)时,于室温条件下放置24小时后,再于70

°

c加热1小时左右即可固化。

41.进一步地,金属反射镀层为镀铝膜、镀银膜或镀金膜中的任意一种。

42.进一步地,背纸为淋膜纸、格拉辛纸或cck原纸中的任意一种。

43.实施例二一种玻璃微珠密封胶囊型车身反光标识加工工艺,包括以下步骤:s1.选用丙烯酸保护膜作为反光标识的基材面,然后在丙烯酸保护膜的下表面涂布一层环氧树脂送入烘烤炉烘烤10min,在环氧树脂形成透明树脂层后取出;s2.然后将立方晶体式玻璃微珠通过高压气流植在上述透明树脂里,再利用橡胶压辊进行辊压,使立方晶体式玻璃微珠嵌入透明树脂中,随后将嵌入立方晶体式玻璃微珠的上述透明树脂再次放入烘烤炉烘烤8min进行干燥,烘烤温度为80

°

c。

44.s3.在透明树脂远离丙烯酸保护膜的另一侧涂布金属反射镀层,金属反射镀层的厚度为18μm;

s4.再在金属反射镀层远离透明树脂的另一侧涂布有离型层,离型层的下表面覆盖一层背纸,即得反光标识。

45.进一步地,步骤s1中聚丙烯酸保护膜的工艺流程如下:s11.将经计量的丙烯酸与经溶解、冷却、计量的烧碱溶液进行部分中和,中和后的丙烯酸水溶液经冷却至室温,丙烯酸溶液经活性炭脱除阻聚剂,然后经抽滤缸抽滤,脱除阻聚剂;s12.在中和后脱除阻聚剂的丙烯酸水溶液中,加入计量量的助剂和引发剂,放入盘式反应器中进行常温聚合;s13.聚合生成的聚合物胶条经造粒机造粒,置于箱式干燥器干燥;s14.干燥后的聚丙烯酸经颚式破碎机压散、粉碎机细碎、振动筛筛分、计量包装,得到聚丙烯酸产品;s15.将上述聚丙烯酸塑料在挤出机中熔融塑化,通过环形模头挤成膜管,由压缩空气将其吹胀冷却定型后制成的薄膜,即得丙烯酸保护膜。

46.进一步地,步骤s1中环氧树脂的加工步骤如下:a.把二酚基丙烷和环氧氯丙烷投入溶解釜内,开动搅拌器搅匀,升温至70

°

c使其溶解;b.溶解后将其送入反应釜内,在不断搅拌和55

°

c的条件下,于4小时内滴加84份氢氧化钠溶液,然后于60

°

c的温度下保温4小时;c.上述阶段反应结束后,减压回收过量的环氧氯丙烷 ,冷凝收集后重新使用;d.回收结束后,加入苯溶解,边搅拌边加热至70

°

c ,于73

°

c的温度下,于1小时内把余下的45份氢氧化钠溶液滴加完毕,然后于73

°

c温度下保温3小时;e.静置冷却后,将树脂上层的苯溶液移至回流脱水釜,下层的盐脚加苯再萃取一次后弃去,在回流脱水签中回流至蒸出的苯清晰无水为止;f.然后再次静置冷却,经过滤、沉降后送至脱苯釜脱苯, 先常压脱苯至液体温度达110

°

c以上后,再用减压脱苯,直至液体温度达143

°

c无苯馏出时即可出料,即得环氧树脂。

47.进一步地,得到的环氧树脂为浅黄色粘稠状半流体,软化点为20

°

c ,环氧值为0.47当量/ 100克树脂。

48.进一步地,步骤a中搅拌器的转速为1200r/min,搅拌时长为20min。

49.进一步地,环氧树脂的固化方法为以苯二甲胺作固化剂(用量为树脂量的20%)时,于室温条件下放置24小时后,再于70

°

c加热1小时左右即可固化。

50.进一步地,金属反射镀层为镀铝膜、镀银膜或镀金膜中的任意一种。

51.进一步地,背纸为淋膜纸、格拉辛纸或cck原纸中的任意一种。

52.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1