一种柔性制造生产线的制作方法

1.本实用新型涉及智能制造技术领域,特别是涉及一种柔性制造生产线。

背景技术:

2.gswe(geega smart works education)数字实训工厂是一种崭新的工厂运行与展示模式,其较为常见的形式为用于生产流程演示的生产线,数字实训工厂采用岛式生产与agv(automated guided vehicle,自动导航车)结合的形态实现灵活调度与智能化协同,使用工业视觉、人工智能、5g等智能技术为柔性生产、个性化定制提供技术验证环境,向外界展示工业互联网关键技术的研发与场景化应用,通过岛的重构与混排,数字实训工厂的演示功能能够与实际生产模式和控制方法相结合。

3.目前,对于多品类产品的柔性制造生产线,已有多种生产演示方案,但由于多品类产品的生产线演示需求主要以产品装配为主,目前尚不具备能够对测试流程进行演示的演示生产线,导致演示内容缺失,影响演示效果,无法对真实反应实际生产场景。

技术实现要素:

4.鉴于以上现有技术的缺点,本实用新型的目的在于提供一种柔性制造生产线,用于解决现有技术中柔性生产流程演示中缺少测试流程,导致演示内容缺失,影响演示效果,无法对真实反应实际生产场景的问题。

5.为实现上述目的及其他相关目的,本实用新型提供一种柔性制造生产线,包括:

6.制造系统,用于利用待装配零件制造目标产品,所述目标产品至少包括有测试需求的第一目标产品;

7.测试系统,用于对所述第一目标产品进行测试,所述测试系统包括测试岛,所述测试岛与所述制造系统连接;

8.运输系统,包括物流车,用于运输待装配零件以及利用所述待装配零件装配而成的目标产品;

9.总控系统,用于控制所述运输系统、所述制造系统和所述测试系统,所述总控系统分别与所述运输系统、所述制造系统和所述测试系统连接。

10.此结构中,通过设置测试系统,并以测试岛的形式设置于生产线内,以使有测试需求的目标产品在完成个性化定制之后进入测试系统进行测试,能够在同一生产线内一次性完成制造与测试步骤,无需额外单独进行测试,保证生产节奏不受影响,有效提高了产品交付效率。

11.进一步地,所述制造系统包括仓储岛、装配岛和个性化定制岛,所述仓储岛的输出端与所述装配岛的输入端连接,所述装配岛的输出端与所述个性化定制岛的输入端连接,所述个性化定制岛的输出端与所述测试岛的输入端连接;所述仓储岛用于储存所述待装配零件,所述装配岛用于将所述待装配零件装配成所述目标产品,所述个性化定制岛用于对所述目标产品进行个性化定制;

12.进一步地,所述装配岛至少设置有第一装配位和第二装配位,所述第一装配位用于装配第一目标产品,所述第二装配位用于装配第二目标产品。

13.进一步地,所述装配岛的每个装配位设置有一个装夹组件和两个装配机械臂,且两个所述装配机械臂相对地设置于所述装夹组件的两侧,所述装夹组件包括至少两组装夹机构,分别用于装夹第一目标产品和第二目标产品。

14.进一步地,所述制造系统还包括用于对所述第一目标产品更换电池的换电岛,所述换电岛的输入端与所述个性化定制岛的输出端和/或所述测试岛的输出端连接,所述换电岛的输出端与所述测试岛的输入端连接。

15.进一步地,所述换电岛设置有换电机械臂和电池充电仓,所述换电机械臂用于将所述目标产品的电池和所述电池充电仓内的电池进行调换。

16.进一步地,所述测试岛包括测试跑道和设置于所述测试跑道上的检测装置,用于对所述第一目标产品进行测试。

17.进一步地,所述测试跑道包括螺旋结构和/或平直桥道,所述检测装置包括设置在所述测试跑道上的位置感应装置、噪声检测装置和外观检测装置,所述位置感应装置和所述噪声检测装置对称地设置在所述测试跑道两侧。

18.进一步地,所述制造系统还包括包装岛,所述包装岛的输入端与所述测试岛的输出端连接。

19.进一步地,所述包装岛的输入端还与所述装配岛的输出端连接。

20.进一步地,所述包装岛沿包装路线依次设置有纸盒上料设备、纸盒成型设备和纸盒封盒设备,用于包装所述目标产品。

21.进一步地,所述制造系统还包括交付岛,所述交付岛的输入端与所述包装岛的输出端连接,所述交付岛设置有用于放置所述目标产品的第一货架。

22.进一步地,所述交付岛还设置有交付台和滑台机器人,所述滑台机器人在所述交付台和所述第一货架之间移动,用于将所述第一货架上放置的所述目标产品运输至所述交付台。

23.进一步地,所述仓储岛设置有仓储机器人、分拣机械臂和用于放置所述待装配零件的第二货架,所述仓储机器人用于将所述待装配零件从所述第二货架运送至所述分拣机械臂处。

24.进一步地,所述运输系统包括物流车。

25.进一步地,所述运输系统还包括为所述物流车充电的充电桩。

26.如上所述,本实用新型具有如下有益效果:

27.通过设置测试系统,并以测试岛的形式设置于演示生产线内,有测试需求的目标产品在完成个性化定制之后进入测试系统进行测试,能够在柔性制造流程中对产品测试步骤进行同步演示,完善了演示生产线的演示内容,扩展了演示方案的产品适配范围,具有演示效果优适用范围广等特点。

附图说明

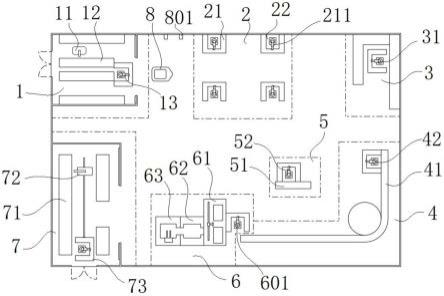

28.图1为本技术一示例性实施例中的一种柔性制造生产线的整体结构示意图;

29.图2为本技术一示例性实施例中的装配岛的结构示意图;

30.图3为本技术一示例性实施例中的测试岛的结构示意图;

31.图4为本技术一示例性实施例中的换电岛的结构示意图;

32.图5为本技术一示例性实施例中的包装岛的结构示意图。

33.零件标号说明

34.1、仓储岛;11、仓储机器人;12、第二货架;13、分拣机械臂;

35.2、装配岛;21、第一装配位;211、装配机械臂;212、装夹组件;213、第一放置架;214、第二放置架;215、产品放置位;22、第二装配位;

36.3、个性化定制岛;31、定制工作台;

37.4、测试岛;41、测试跑道;411、螺旋结构;412、平直桥道;413、位置感应装置;414、噪声检测装置;415、外观检测装置;42、测试上料台;

38.5、换电岛;51、电池充电仓;52、换电机械臂;53、换电台;531、电池更换装置;532、电池放置位;

39.6、包装岛;601、包装上料台;61、纸盒上料设备;611、料仓;612、取料臂;62、纸盒成型设备;621、成型机构;622、折边机构;63、纸盒封盒设备;64、内衬上料设备;65、六轴机器人;651、快换装置;

40.7、支付岛;71、第一货架;72、滑台机器人;73、交付台;

41.8、物流车;801、充电桩。

具体实施方式

42.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

43.须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“第一”、“第二”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

44.在一实施例中,请参阅图1,本实用新型提供一种柔性制造生产线的具体方案,包括:

45.制造系统,本实施例中,制造系统具体包括仓储岛1、装配岛2和个性化定制岛3,仓储岛1的输出端与装配岛2的输入端连接,装配岛2的输出端与个性化定制岛3的输入端连接,其中,仓储岛1用于储存待装配零件,装配岛2用于将待装配零件装配成目标产品,个性化定制岛3用于对目标产品进行加工;制造系统用于利用待装配零件制造目标产品,所述目标产品至少包括有测试需求的第一目标产品,在一些实施方式中,目标产品包括有测试需求的第一目标产品例如为电动小车,以及没有测试需求的第二目标产品例如电动风扇。

46.测试系统,用于对目标产品进行测试,所述测试系统包括测试岛4,测试岛4的输入端与个性化定制岛3的输出端连接;

47.运输系统,包括物流车8,用于运输待装配零件以及利用所待装配零件装配而成的

目标产品;

48.总控系统,用于控制所述运输系统、所述制造系统和所述测试系统,所述总控系统分别与所述运输系统、所述制造系统和所述测试系统电连接。

49.值得说明的是,本技术中的岛例如仓储岛1、装配岛2等,可以理解为布置位置、布置方式与布置数量可随生产线的实际需求灵活调整的作业单元。

50.需要理解的是,在上述实施方式中所描述的连接,为广义的连接,指的是通过直接或间接的方式实现待装配零件和/或目标产品在不同的岛之间的传输或运输,可以包括但不限于是通过在输入端和输出端之间设置流水线或传送带实现的物理连接,或者是通过预先规划路径的agv(automated guided vehicle,自动导航车)小车,例如本实施例中的采用物流车8的方式,完成零件和/或目标产品运输进而实现的逻辑连接;在上述实施方式中所描述的电连接应理解为包括但不限于是通过以太网(ethernet)、企业内部网(intranet)、互联网(internet)、全球移动通讯系统(global system of mobile communication,gsm)、宽带码分多址(wideband code division multiple access,wcdma)、4g网络、5g网络、蓝牙(bluetooth)、wi fi等无线或有线网络传递的电子信号,通过电连接,总控系统能够接收从运输系统、制造系统和测试系统采集的信号,也能够发出信号以控制运输系统、制造系统和测试系统。

51.在本实施例中,仓储岛1、装配岛2、个性化定制岛3和测试岛4之间的连接通过物流车8的运输功能实现,物流车8为agv小车,具体地,例如在总控系统的控制下的一从装配到测试的应用场景中,需要对多类目标产品进行装配,第一目标产品例如为电动小车,第二目标产品例如为电动小风扇,仓储岛1中的仓储机器人11从第二货架12上取下待装配零件后移动至分拣机械臂13处,分拣机械臂13将待装配零件分拣至物流车8,由物流车8将电动小车的待装配零件运送至第一装配位21,将电动小风扇的待装配零件运送至第二装配位22,装配过程由装配机械臂211完成。

52.在另一实施例中,如图2所示,本技术还具体提供一种可用于组成上述生产线的装配岛2上装配位的具体结构配置方案,装配岛2的每个装配位设置有一个装夹组件212和两个装配机械臂211,且两个所述装配机械臂211相对地设置于所述装夹组件212的两侧,装夹组件212包括至少两组装夹机构,其中,装夹机构可理解为与目标产品相适配的定位夹具或定位工装,其具体结构与待装配的目标产品相匹配,在此不作具体限定,两组装夹机构即分别与第一目标产品和第二目标产品相适配的定位夹具或定位工装,分别用于装夹第一目标产品和第二目标产品,装配岛2上还设置有用于满足不同装配需求并用于放置工具或零部件的第一放置架213和第二放置架214,以及用于放置装配后的目标产品的产品放置位215,采用此结构,每个装配位均可根据需求装夹第一目标产品或第二目标产品,从而根据生产演示需求灵活调整每个装配位的装配作业功能,以进行第一目标产品或第二目标产品的装配,有利于进一步提高生产线的柔性制造能力,进一步提高生产演示效果。

53.完成装配后,物流车8将电动小车和电动小风扇运输至定制工作台31进行个性化加工,可以理解的是,此处的个性化定制指的是根据订单的差异化需求完成的包括但不限于标签粘贴、色彩绘制或选装配件安装等,个性化定制后,物流车8根据测试需求,将电动小车运输至测试上料台42,测试上料台42上设置的机械臂将电动小车放入测试跑道41进行测试,无测试需求的目标产品例如电动小风扇由物流车8从个性化定制岛3直接运输至后续岛

位,进行其他操作。

54.采用上述结构,通过设置测试系统,并以测试岛的形式设置于生产线内,以使有测试需求的目标产品在完成个性化定制之后进入测试系统进行测试,能够在同一生产线内同步多线地完成制造与测试步骤,无需额外单独进行测试,保证生产节奏不受影响,有效提高了产品交付效率,具有布局空间灵活、自动化程度高、符合智能化生产需求等特点。

55.在本实施例中,生产线上设置有充电桩801,物流车8电量不足时,根据预设路径或总控系统的指令,移动至充电桩801处进行充电。

56.在本实施例中,测试岛4包括测试跑道41和设置于所述测试跑道41上的检测装置,可以理解的是,此处的检测装置指的是安装在测试跑道41上,对测试跑道41内的信息进行识别和采集的装置,包括但不限于例如是光电传感器、噪声传感器、摄像头及其他具有信号识别和信息采集功能的常用设备与装置。

57.在另一实施例中,如图3所示,本技术具体地提供了一种可用于组成上述生产线的测试岛4的结构布置方案,其中,所述测试跑道41包括螺旋结构411和平直桥道412,所述检测装置包括设置在所述测试跑道41上的位置感应装置413、噪声检测装置414和外观检测装置415,且位置感应装置413和噪声检测装置414对称地设置在测试跑道41两侧,采用此结构能够同时对多种行驶工况下的多项参数例如噪音、外观和速度等进行检测,有利于进一步提高测试演示效果。

58.在本实施例中,制造系统还包括换电岛5,换电岛5的输入端与个性化定制岛3的输出端和/或测试岛4的输出端,换电岛的输出端与测试岛4的输入端连接,值得说明的是,换电岛5用于对具有测试需求的第一目标产品例如电动小车更换电池,使第一目标产品能够在测试岛4内正常完成测试,例如在本实施例一电动小车在测试岛4内进行测试的应用场景下,在个性化定制岛3完成个性化定制后被物流车8运输出的电动小车,或在测试岛4内未能正常完成测试而从测试岛4输出端被物流车8运输出的电动小车,被运输至换电岛5更换电池,更换电池后再被物流车8运输至测试上料台42,测试上料台42上设置的机械臂将电动小车放入测试跑道41进行测试。

59.在本实施例中,换电岛5设置有电池充电仓51和换电机械臂52,换电机械臂52用于按照预设程序对第一目标产品例如电动小车进行电池更换操作,电池充电仓51用于储存换下的电池,同时对换下的电池进行充电以供更换。

60.在另一实施例中,如图4所示,本技术还具体的提供一种可用于组成上述生产线的换电岛5的结构布置方案,包括电池充电仓51和换电机械臂52,以及换电台53,换电台53上设置有电池更换装置531和电池放置位532,电池更换装置531包括定位组件及拆装组件,所述定位组件用于对所述电动小车装夹定位,所述拆装组件用于拆装所述电动小车的电池,拆装组件拆下的电池通过传送带传送到电池放置位532,换电机械臂52在电池放置位532和电池充电仓51之间抓取电池移动,以实现换电。

61.在本实施例中,制造系统还包括包装岛6,包装岛6的输入端与测试岛4的输出端连接,还与个性化定制岛3的输出端连接,具体地,本实施例中,包装岛6的输入端为包装上料台601,包装上料台601靠近测试跑道41的终点,包装上料台601上的机械臂能够直接抓取测试跑道41中正常完成测试的电动小车,并放入包装岛6中进行包装。

62.在本实施例中,包装岛6沿目标产品的包装路线依次设置有纸盒上料设备61、纸盒

成型设备62和纸盒封盒设备63,纸盒上料设备61和纸盒成型设备62用于将板状纸盒从其收纳位置取出并使之成型为盒装纸盒,以便将目标产品放入纸盒内,在其他一些实施方式中,纸盒内需要放入内衬,内衬用于防止纸盒内的目标产品因震荡受损,纸盒封装设备63用于将装填完成的纸盒封装,值得说明的是,本技术所描述的纸盒上料设备61、纸盒成型设备62和纸盒封盒设备63均为本领域常见的现有技术,本领域技术人员根据本技术所描述的内容能够轻松理解实施方案,故在此不对纸盒上料设备61、纸盒成型设备62和纸盒封盒设备63进行具体限定,仅在后续实施方案描述中举例其中一种示例性的结构布置方案以便于理解,以免赘述。

63.在另一实施例中,如图5所示,本技术具体地提供了一种可用于组成上述生产线的包装岛6的结构布置方案,其中,纸盒上料设备61包括三个并列设置的料仓611,以及能够利用导轨在三个料仓611间移动的取料臂612,取料臂612从料仓611中取出对应于目标产品的未成型纸盒并放入纸盒成型设备62进行成型,纸盒成型设备62包括成型机构621和折边机构622,成型机构621中设置有通过驱动元件例如气缸驱动的挤压件例如压板,用于挤压未成型纸盒使之成型,折边机构622中设置有通过驱动元件例如气缸驱动的挤压件例如压板,用于挤压未成型纸盒使之形成折边,纸盒成型设备62附近设置有六轴机器人65和快换装置651,六轴机器人65利用快换装置651更换接头,可对不同规格的纸盒、内衬等进行抓取,六轴机器人65附近还设置有内衬上料设备64,用于对不同规格的内衬进行上料,纸盒封装设备63通过传送结构例如传送带与纸盒成型设备62连接,用于对成型并填装后的纸盒进行封装。

64.在本实施例中,制造系统还包括交付岛7,交付岛7的输入端与包装岛6的输出端连接,包装岛7内设置有第一货架71,以供从包装岛6运输出的完成包装的目标产品储存;交付岛7还设置有交付台73和滑台机器人72,滑台机器人72用于对运输至包装岛7的目标产品进行放入第一货架71的操作,亦用于将第一货架71内储存的目标产品取出并运输至交付台71,由交付台71对外完成交付操作,例如在交付台71设置用于拿取目标产品并执行交付动作的机械臂。

65.可以理解的是,仓储机器人11、滑台机器人72均为本领域常采用的现有技术方案,其具体结构并非实现本技术方案所必须的技术特征,对其的应用属于本领域技术人员根据本技术所描述的内容能够轻松理解并实施的方案。

66.综上所述,在本实用新型实施例提供的一种柔性制造生产线中,通过设置测试系统,并以测试岛的形式设置于演示生产线内,有测试需求的目标产品在完成个性化定制之后进入测试系统进行测试,解决了现有技术中柔性生产流程演示中缺少测试流程,导致演示内容缺失,影响演示效果,无法对真实反应实际生产场景的问题,能够在柔性制造流程中对产品测试步骤进行同步演示,完善了演示生产线的演示内容,扩展了演示方案的产品适配范围,具有演示效果优、适用范围广等特点。

67.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1