线缆标签的制作方法

1.本实用新型属于标签技术领域,涉及一种线缆标签。

背景技术:

2.随着智能化办公楼的普遍化,大楼内的计算机通信网络等线路的综合布线是不可缺少的基础设施。由于线路的复杂,通常技术人员会在各条线路上作上标记,以便今后的识别与维护,常用到的是缠绕固定式线缆标签,可用于电缆、光缆、配线设备、端接点、接地装置、敷设管线等标记。

3.缠绕固定式线缆标签包括相连接的打印区和缠绕固定部,打印区的中间设有折线,使用时先将固定部绕线缆一周,其端部与打印区背面相粘合,然后再将打印区沿对折线向后对折,将固定部的端部包覆在内,从而避免固定部的脱落。

4.目前市面上的线缆标签,长期使用后容易出现标签滑动甚至脱落的问题。其解决方式是增加胶水的粘性,但是当标签的厚度、挺度发生变化,或者操作人员粘贴不当后,标签依然存在脱落的风险。同时,打印区中部具有对折线,在布线时对折,由于对折线的刀线间隔设计不合理,对折后容易鼓包、拱起。

技术实现要素:

5.本实用新型的目的是针对现有的技术存在上述问题,提出了一种能降低滑动风险的线缆标签。

6.本实用新型的目的可通过下列技术方案来实现:

7.线缆标签,包括相连接的固定部和打印区,所述打印区的中部设有对折线,所述固定部呈条状,所述固定部与线缆的接触处设有若干虚刀线,若干所述虚刀线沿固定部的长度方向延伸。

8.对折线可以沿固定部的长度方向延伸,也可以沿固定部的宽度方向延伸,对折线将打印区平分为两个区域,固定部与其中一个区域相连。虚刀线的长度小于固定部的长度,且虚刀线的长度大于被固定部缠绕的线缆的周长。通过虚刀线的设置,减少固定部的厚度、挺度对贴合于线缆处张力的影响,从而降低滑动风险。

9.在上述线缆标签中,所述虚刀线包括若干位于同一直线上的第一刀线以及设于两相邻的第一刀线之间的非刀线部,所述虚刀线的非刀线部和与之相邻设置的虚刀线的第一刀线相对设置。

10.虚刀线和与之相邻设置的虚刀线交错设置,提高结构强度。

11.在上述线缆标签中,若干虚刀线沿固定部宽度方向等距设置。

12.在上述线缆标签中,若干所述第一刀线的长度相等,位于同一虚刀线的若干第一刀线沿固定部的长度方向等距设置。

13.第一刀线的长度为2.5-4mm,非刀线部的长度为0.8-1.5mm。

14.在上述线缆标签中,所述对折线包括若干位于同一直线上的第二刀线,若干所述

第二刀线等距分布,所述第二刀线的长度为2.5mm~3.5mm,相邻两个第二刀线的间隔为0.2mm~0.4mm。

15.对第二刀线的长度及间隔进行改进,可降低鼓包的情况。

16.在上述线缆标签中,所述第二刀线的长度为2.9mm,相邻两个第二刀线的间隔为0.3mm。

17.在上述线缆标签中,所述打印区的边缘开设有两个分别位于对折线两端处的开槽,所述开槽沿对折线长度方向延伸,距离开槽最近的虚刀线距开槽的距离为0.5mm~0.6mm。

18.在上述线缆标签中,距离开槽最近的虚刀线距开槽的距离为0.55mm。

19.在上述线缆标签中,所述开槽的侧边与打印区的边缘通过第一圆弧过渡,所述第一圆弧的半径为0.8mm~1.2mm。

20.开槽的宽度等于对折线的宽度,开槽的深度等于第一圆弧的半径。

21.在上述线缆标签中,所述固定部的边缘与打印区的边缘通过第二圆弧过渡,所述第二圆弧的半径为0.3mm~0.7mm。

22.与现有技术相比,本线缆标签具有以下优点:

23.在固定部设置多条虚刀线,减少固定部本身的厚度、挺度对贴合于线缆处张力的影响,可有效降低固定部缠绕线缆后张口的扩大,从而降低标签在线缆上滑动甚至掉落的风险;对第二刀线的长度、两第二刀线之间的间距进行调整,可有效降低鼓包的情况,从而解决不美观及易开胶的问题。

附图说明

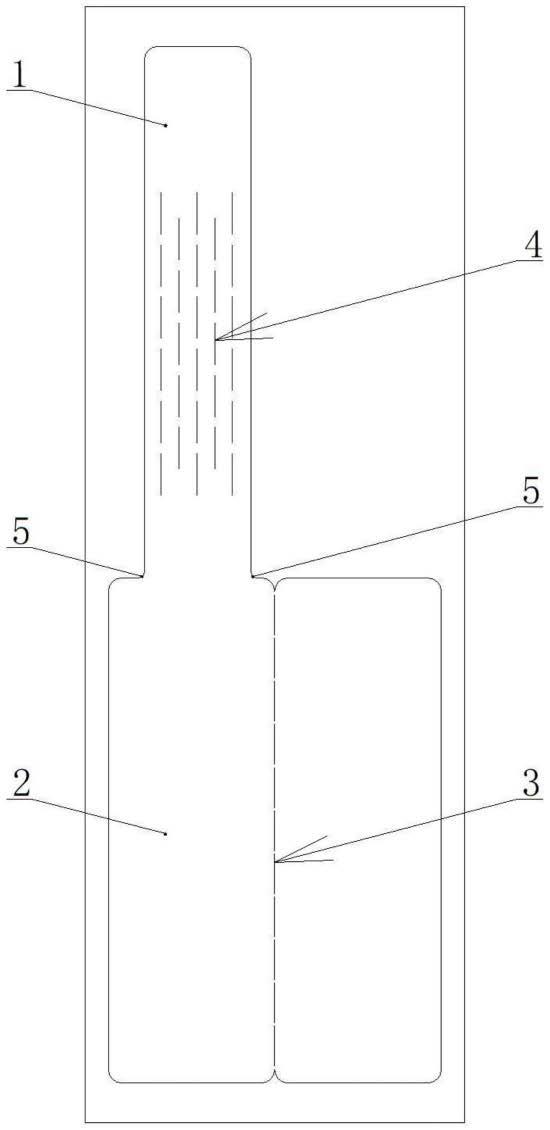

24.图1是实施例一提供的线缆标签的结构示意图。

25.图2是实施例一提供的固定部的结构示意图。

26.图3是实施例一提供的打印区的结构示意图。

27.图4是实施例二提供的线缆标签的结构示意图。

28.图中,1、固定部;2、打印区;21、开槽;22、第一圆弧;3、对折线;31、第二刀线;4、虚刀线;41、第一刀线;42、非刀线部;5、第二圆弧。

具体实施方式

29.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

30.实施例一

31.如图1所示的线缆标签,使用前被贴于离型纸上,它包括相连接的固定部1和打印区2,固定部1呈条状,打印区的中部设有沿固定部1长度方向延伸的对折线3,对折线3将打印区2分成两个相同的区域,固定部1与其中一个区域相连,固定部1的宽度小于与之相连区域的宽度。

32.如图1所示,固定部1的边缘与打印区2的边缘通过第二圆弧5过渡,第二圆弧5的半径为0.3mm~0.7mm,能够保证较好的受力效果,避免连接处撕断,本实施例中优选为0.5mm。固定部1远离打印区2一端的两个端角处具有半径为1mm的倒圆角,打印区2的四角处也具有

半径为1mm的倒圆角。

33.如图2所示,固定部1与线缆的接触处设有若干虚刀线4,若干虚刀线4沿固定部1的长度方向延伸,且若干虚刀线4沿固定部1宽度方向等距设置。虚刀线4的长度小于固定部1的长度,且虚刀线4的长度大于被固定部1缠绕的线缆的周长。通过虚刀线4的设置,减少固定部1的厚度、挺度对贴合于线缆处张力的影响,从而降低滑动风险。

34.如图2所示,虚刀线4包括若干位于同一直线上的第一刀线41以及设于两相邻的第一刀线41之间的非刀线部42,虚刀线4的非刀线部42和与之相邻设置的虚刀线4的第一刀线41相对设置,可提高固定部1的结构强度。

35.如图2所示,若干第一刀线41的长度相等,为2.5-4mm,本实施例中优选为3mm;位于同一虚刀线4的若干第一刀线41沿固定部1的长度方向等距设置,即若干非刀线部42的长度相等,非刀线部42的长度为0.8-1.5mm,本实施例中优选为1mm。

36.如图2所示,多条虚刀线4设置在固定部1的中部处,当其与线缆缠绕对位时,虚刀线4可起对位作用。

37.如图3所示,对折线3包括若干位于同一直线上的第二刀线31,第二刀线31沿固定部1的长度方向延伸,若干第二刀线31等距分布,第二刀线31的长度为2.5mm~3.5mm,本实施例中优选为2.9mm;第二刀线31的间隙太窄强度不够,间隙太宽对折后容易拱起,间隙保持在0.2mm~0.4mm范围时,对折后对折处比较平滑,不会产生拱起现象,本实施例中优选为0.3mm。

38.如图3所示,打印区2的边缘开设有两个分别位于对折线3两端处的开槽21,开槽21的宽度等于对折线3的宽度,开槽21沿对折线3长度方向延伸,距离开槽21最近的虚刀线4距开槽21的距离为0.5mm~0.6mm,本实施例中优选为0.55mm。

39.如图3所示,开槽21的侧边与打印区2的边缘通过第一圆弧22过渡,第一圆弧22的半径为0.8mm~1.2mm,本实施例中优选为1mm,开槽21的深度等于第一圆弧22的半径。

40.实施例二

41.本实施例的结构原理同实施例一的结构原理基本相同,不同的地方在于,如图4所示,对折线3沿固定部1的宽度方向延伸,对折线3将打印区2分成两个相同的区域,固定部1与其中一个区域连接。

42.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1