衍射光栅的制造的制作方法

[0001]

本公开内容的实施方式大体上涉及光学元件结构及制造光学元件结构(诸如使用在各种类型波导的那些光学元件结构)的系统与方法。

背景技术:

[0002]

波导是通过限制信号的一维或二维扩展来使信号能够以最小能量损失进行传播的引导电磁波或声波的结构。波以三维中传播,并且当波传播离开产生波(诸如声波或电磁波)的来源时,波会损失功率。通过局限波以使得波以一维或二维传播,得以保存波的功率。波导因此在波传播时维持波的功率。

[0003]

波导组合器用于通过接受多个输入信号并产生输入信号的组合的单一输出信号来组合诸如rf信号的信号。由于对于波导的要求增加,例如,在光纤应用、雷达应用、科学仪器及增强现实中,对于波导的要求增加,而当前技术涉及制造母版图案与进行压印复制以形成光栅,所以仅有可压印的材料才能用于波导制造。

[0004]

因此,仍有着对于改良的波导制造的系统与方法的需求。

技术实现要素:

[0005]

本文讨论的系统与方法关于形成光栅的方法。在一个示例中,一种图案化基板的方法包括:在基板的第一侧上形成硬掩模层,其中基板由透明材料所形成并由沿着基板的宽度的法线平面所限定;及通过纳米压印光刻在硬掩模层上形成图案化层。在此示例中,此方法进一步包括:蚀刻图案化层与硬掩模层以暴露基板的第一侧;移除图案化层;及蚀刻基板的第一侧以在基板的第一侧中形成第一多个倾斜台面。第一多个倾斜台面的每一个以相对于法线平面从20度至70度的角度被蚀刻。进一步在此方法中,在蚀刻基板的第一侧之后,移除硬掩模层。

[0006]

在另一示例中,一种形成光栅的方法包括:在目标堆叠上形成硬掩模层,其中目标堆叠形成在第一基板的第一侧上;在硬掩模层中蚀刻多个开口;及蚀刻目标堆叠以在第一基板的第一侧上的目标堆叠中形成第一多个倾斜台面。第一多个倾斜台面的每一个以相对于法线平面从20度至70度的第一角度被蚀刻。

[0007]

在另一示例中,一种形成光栅的方法包括:在目标堆叠上形成硬掩模层,其中目标堆叠形成在第一基板的第一侧上;在硬掩模层中蚀刻多个开口;及蚀刻目标堆叠以在第一基板的第一侧上的目标堆叠中形成第一多个倾斜台面。多个倾斜台面的每一个以相对于法线平面从20度至70度的角度被蚀刻。此方法进一步包括:在第一基板的第二侧上形成硬掩模层,其中第一基板由沿着基板的宽度的法线平面所限定;及通过纳米压印光刻在硬掩模层上形成图案化层。

附图说明

[0008]

为了使得本公开内容的上述特征可被详细地理解,可通过参照实施方式获得简要

总结于上的本公开内容的更具体的描述,某些实施方式绘示在附图中。然而,将注意到,附图仅绘示示例实施方式且因此不被当作限制本发明的范围,且本发明可容许其他等效实施方式。

[0009]

图1是根据本发明的实施方式的直接在透明基板上形成光栅结构的方法的流程图。

[0010]

图2a

–

2f是根据本发明的实施方式的形成光栅结构的操作的局部示意图。

[0011]

图3是根据本发明的实施方式的直接在透明基板上形成光栅结构的方法的流程图。

[0012]

图4a

–

4e是根据本发明的实施方式的形成光栅结构的局部示意图。

[0013]

图5是根据本发明的实施方式的将光栅结构从第一基板转移到第二基板的方法。

[0014]

图6a

–

6e是根据本发明的实施方式的形成光栅结构的局部示意图。

[0015]

图7是根据本发明的实施方式的将光栅结构从第一基板转移到第二基板的方法。

[0016]

图8a

–

8e是根据本发明的实施方式的形成光栅结构的局部示意图。

[0017]

图9是根据本发明的实施方式的在透明基板中直接蚀刻光栅结构的方法。

[0018]

图10a

–

10f是根据本发明的实施方式的形成光栅结构的局部示意图。

[0019]

图11a

–

11c是根据本发明的实施方式的用于制造波导组合器的方法的流程图。

[0020]

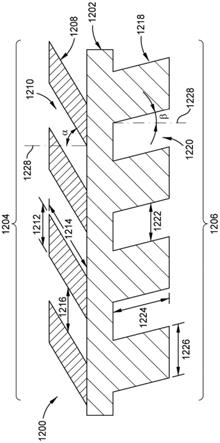

图12是根据本发明的实施方式制造的波导组合器结构的局部示意图。

[0021]

为了易于理解,尽可能已使用相同的附图标记指代附图中共通的相同元件。可料想,一个实施方式的元件与特征可有利地结合到其他实施方式而不需要进一步说明。

具体实施方式

[0022]

本文讨论的系统与方法可包括用于波导的衍射光栅的大量生产。通过母版制作(mastering)与复制的处理制造增强现实表面浮雕波导组合器。目前,这些波导组合器仅以数千的数量而生产,然而未来预计产量为数千万或更大。现行制造处理中的挑战包括所复制形状的再现性,尤其是在大量生产中,包括关于纳米压印光刻(nil)处理中的产率的担忧。进一步的挑战包括在高角度光栅的nil压印之后的剥离,这是因为光栅可以以相对于法线平面成45度或更大的角度而形成。

[0023]

如本文所讨论,具有低折射率的材料,“低折射率”材料,可包括二氧化硅(sio2)、掺杂sio2、氟化聚合物、或多孔材料。具有高折射率的材料,“高折射率”材料,可包括非晶si与结晶si、氮化硅(sin)、二氧化钛(tio2)、磷化镓(gap)、五氧化二钽(ta2o5)、或硫化(sulfur-inated)材料与聚合物。

[0024]

本文讨论的是使用直接蚀刻与nil制造波导装置的系统与方法。包括波导组合器的波导装置包括在低折射率材料、高折射率材料、或低折射率与高折射率材料的组合中形成的多个衍射光栅,及在诸如聚合物或玻璃的光学透明基板中形成的多个光栅。如本文讨论,“透明”基板是在意欲操作波导组合器的预定波长范围中为光学透明的基板。如本文讨论,衍射光栅可指称为“光栅”或“多个光栅”并可包括多个倾斜台面,多个倾斜台面也可称为齿或鳍,及形成在相邻倾斜台面之间的多个凹槽。在某些示例中,光栅的凹槽不含有填充材料,而在其他示例中,光栅的凹槽填充有各种材料。在一个示例中,光栅的台面可由低折射率材料所形成,而光栅的凹槽填充有高折射率材料。在另一示例中,光栅的倾斜台面可由

高折射率材料所形成,而光栅的凹槽填充有低折射率材料。光栅内的倾斜台面与凹槽可以在宽度、长度、间隔、或相对于基板的法线平面的角度的一者或多者中是均一的。在另一示例中,光栅的倾斜台面与凹槽可以在宽度、长度、间隔、或相对于基板的法线平面的角度的一者或多者中是不同的。

[0025]

如本文的各种实施方式中所讨论的,nil可与直接蚀刻一起使用以制造波导组合器。在某些示例中,使用双侧处理方法以制造波导组合器。此双侧处理方法包括通过在透明基板上使用nil在由低折射率或高折射率材料的至少一者所形成的目标堆叠中形成第一光栅,及在相同基板的其他侧上使用直接蚀刻形成第二光栅。直接蚀刻中的一种挑战为在玻璃基板上执行光刻。例如,由于光刻扫描器的参数,常规光刻处理可被设置为接受具有最大厚度为775μm的基板。现行的波导组合器制造使用玻璃基板,具有取决于设计的厚度,但通常为0.5mm或0.8mm厚,其相较于光刻扫描器所设置以处理的厚度明显地更薄。

[0026]

在一个实施方式中,在可由硅所形成的临时基板上使用nil与直接蚀刻来形成光栅。此光栅接着从临时基板分离并传送至可包括玻璃的第二透明基板。在另一实施方式中,在已经设置在玻璃或其他透明基板上的目标层上经由nil与直接蚀刻来形成光栅。也可在透明基板中使用nil与直接蚀刻来形成光栅。使用本文讨论的系统与方法来形成高角度光栅,该角度可以与平行于基板的法线平面成20度至70度的范围。本文讨论的波导与波导组件通过装置的直接蚀刻结合nil来形成,并可使用临时或永久接合来制造。

[0027]

在其他示例中,具有宽范围的占空比(duty cycles,dc)(即,台面宽度与台面间距之比)的波导设计是所期望的。由于压印材料收缩,以nil制造此范围的占空比会是有挑战性的。然而,在某些实施方式中,通过压印低折射率及低占空比光栅,然后用高折射率材料填充此低占空比光栅以形成具有高占空比与高折射率光栅来克服此挑战。

[0028]

图1是直接在透明基板上形成光栅结构的方法100的流程图。图2a

–

2f是方法100的操作的局部示意图。下文将一同参照图1与图2a-2f。

[0029]

在方法100的操作102处,并如图2a中的结构200a所示,目标堆叠204形成在基板202上。可由诸如玻璃或聚合物基板(可从0.5mm至0.8mm)的透明基板形成基板202。在操作104处,如图2a所示,硬掩模层206形成在目标堆叠204上方。目标堆叠204可由sin、tio2、gap、或其他高折射率材料所制造,并在操作102处通过cvd、pvd、旋涂、或其他合适方法来沉积。在一个实施方式中,目标堆叠204的厚度可从100nm至500nm,取决于用于完成的波导组合器装置的折射率与光学波长。硬掩模层206可在操作104处通过cvd、pvd、ald或其他薄膜沉积处理沉积的tin、tan、cr、或其他抗蚀刻材料来制造。硬掩模层206可在操作104处形成从约10nm至约50nm的厚度。在其他示例中,可利用小于25nm厚的硬掩模层206来减少或避免在后续蚀刻操作的阴影效应(shadowing)。

[0030]

在方法100的操作106处,并如图2b中结构200b所示,使用nil将图案层208形成在硬掩模层206上。图案层208由可压印抗蚀材料所形成。图案层由多个隆起特征210所形成。多个间隙212形成在相邻对的隆起特征210之间。多个间隙212的每一间隙具有图案层208的底部残留层214。在一个实施方式中,在操作106处,以隆起特征210的每一者与基板202之间的角度δ执行硬掩模的nil。角度δ可大于90度,其可降低成本并促进在如本文讨论的定向蚀刻期间的后续特征的形成。

[0031]

随后,在操作108处,并如图2c中结构200c所示,硬掩模层206与图案层208的一部

分经由蚀刻而移除。因此,各间隙212的底部216使目标堆叠204暴露且形成多个硬掩模台面218。在方法100的操作110处,如图2d中结构200d所示,移除图案层208,暴露多个硬掩模台面218。在操作112处,如图2e中结构200e所示,蚀刻目标堆叠204以形成多个倾斜台面222与倾斜台面222之间的多个凹槽220,操作112处的蚀刻暴露基板202。多个倾斜台面222可以与基板202的法线平面224成角度α而形成。操作112处的蚀刻可称为定向蚀刻。角度α可从20度至70度。

[0032]

在操作114处,如图2f中结构200f所示,移除硬掩模层206的残留部分,留下多个倾斜台面222与形成至深度226的多个凹槽220。在一个示例中,通过在蚀刻腔室中将在第一位置处保持在平台上的基板202的第一部分定位在离子束的路径中来执行本文讨论的定向蚀刻。离子束可为带状束、点束、或从第一边缘至平行于第一边缘的第二边缘之延伸跨越基板的完全基板尺寸的束。离子束被构造为接触目标材料(诸如目标堆叠204)的顶表面以形成包括倾斜台面222的第一光栅。离子束角度可从0度至90度(即,任何期望角度),但离子束通常设定为相对于基板202的法线平面成期望蚀刻角度(例如,20至70度),使得离子束以期望的最大角度轰击目标堆叠204。为了获得具有比由离子束方向所设定的最大角度更小角度的蚀刻,保持在平台上的基板202可绕着平台的轴旋转至预定旋转角度。此旋转致使离子束以不同角度接触目标堆叠204的顶表面,以形成第二光栅或其他后续光栅。可计算基板旋转量(例如所使用的预定旋转角度)以产生期望的精确光栅蚀刻角度。

[0033]

在替代实施方式中,可通过调整跨越本文讨论的各种光栅的硬掩模厚度来控制操作112的定向蚀刻(例如,控制蚀刻深度、蚀刻角度、及蚀刻速率)。可通过硬掩模的蚀刻和/或nil(在某些示例中,nil会是更有成本效益的)实现硬掩模厚度调整。在此示例中,当执行操作112处的定向蚀刻时,如图2f的226所示的多个凹槽220的最终深度可取决于在光栅上不同位置处的(通过操作106处的nil所形成的)硬掩模层206的厚度而变化。

[0034]

图3是直接在透明基板上形成光栅结构的方法300的流程图。图4a

–

4e是方法300的局部示意图。下文将一同讨论图3与图4a-4e。

[0035]

在方法300的操作302处,目标堆叠404形成在基板402上,如图4a中结构400a所示。结构402是透明的且可由聚合物、玻璃、陶瓷、或其他光学透明材料形成。经由化学气相沉积(cvd)将目标堆叠404形成至从100nm至500nm的厚度。在替代实施方式中,可使用pvd、旋涂、或ald以形成目标堆叠404。在操作304处,经由nil在目标堆叠404上形成硬掩模406,如图4b中结构400b所示。硬掩模406形成为特征408和在相邻特征408之间的间隙410的层。各间隙410的底部412具有形成在其上的硬掩模406。硬掩模406可由金属或金属氧化物或金属氮化物(包括tin或tan)或碳所制造,或可由其他抗蚀刻纳米可压印材料所制造。在操作306处,如图4c中结构400c所示,各间隙410中的硬掩模406的底部层412经由蚀刻而移除,以暴露目标堆叠404。在操作308处,图4d中结构400d所示,蚀刻目标堆叠404以形成多个倾斜台面414。多个倾斜台面414可形成为与基板402的法线平面418成角度α。角度α可从20度至70度。尽管显示在图4d中多个倾斜台面414的每一者具有类似宽度420,在其他示例中,倾斜台面414之中以及之间的宽度与其他尺寸(包括角度α)可变动。可通过使用了被构造为相对于目标堆叠404以一定角度引导蚀刻剂的工具的定向蚀刻来形成倾斜台面414。在操作310处,移除硬掩模406,如图4e中结构400e所示。相比于在第一操作中沉积硬掩模然后在第二操作中图案化硬掩模的本文讨论的方法,当可能期望在操作304中形成硬掩模406时,可使用方法

300。

[0036]

图5是根据本发明的实施方式的将光栅结构从第一基板传送到第二基板的方法500。图6a

–

6e是方法500的局部示意图。下文将一同讨论图5与图6a-6e。

[0037]

图6a绘示类似于根据上述图1与3中方法100与300所制造的结构的制造的结构。然而,作为如上述的形成在透明基板上的替代,图6a示出了形成在包含硅的第一基板602上的包括光栅606的结构600a。通过在第一基板602与光栅606之间以cvd成长二氧化硅的薄层或旋涂薄粘胶而形成脱胶层604。光栅606包括多个倾斜台面608与在每一相邻对的倾斜台面608之间的多个凹槽610。第一基板602可由硅所形成。在可与本文的其他示例结合的另一示例中,光栅606可由高折射率材料形成,而脱胶层604可由热反应粘胶或sio2层形成。在方法500的操作502处,在处理腔室中接收图6a的结构。在操作504处,填充层612沉积在光栅606的凹槽610中与倾斜台面608上方,如图6b中结构600b所示。在某些示例中,在操作504期间,填充层612形成倾斜台面608的顶部上的层614。在操作506处经由机械手段、化学手段、或前述两者的结合而移除低折射率材料的此层614,如图6c中结构600c所示。在操作508处,如图6d中结构600d所示,结构600d在与第一基板602被接合处的相反侧上接合至玻璃基板618。在操作510处,图6e中结构600e所示,经由热手段移除第一基板602,使得脱胶层604从光栅606剥离,或通过研磨与抛光掉硅晶片以停止在sio2上。

[0038]

图7是根据本发明的实施方式的将光栅结构从第一基板传送到第二基板的方法700。图8a

–

8e是方法700的局部示意图。下文将一同参照图7与图8a-8e。

[0039]

图8a绘示类似于根据上述图1与3中方法100与300所制造的结构的制造的结构800a。然而,作为如上述的形成在透明基板上的替代,图8a显示形成在第一基板802上的光栅806。在一个示例中,第一基板802由硅形成。脱胶层804形成在第一基板802与光栅806之间。光栅806包含多个倾斜台面808与在倾斜台面808之间的多个凹槽810。在一个示例中,第一基板802可由硅所形成。在可与本文的其他示例结合的另一示例中,光栅806可由低折射率材料形成。脱胶层804可由热反应粘胶形成。在方法700的操作702处,在处理腔室中接收图8a的结构。在操作704处,填充层812沉积在光栅806的凹槽810中与倾斜台面608上方,如图8b中结构800b所示。在某些示例中,在操作704期间,填充层812包括在倾斜台面808的顶部上的层814。在操作706处经由机械手段、化学手段、或前述两者的结合而移除高折射率材料的此层814,如图8c中结构800c所示。在操作708处,如图8d中结构800d所示,经由热手段移除第一基板802,使得脱胶层804从光栅806剥离。在操作710处,如图8e中结构800e所示,图8d的结构800d在与第一基板802被接合处的相反侧上接合至玻璃基板818。

[0040]

图9是直接在透明基板中蚀刻光栅结构的方法900。图10a

–

10f是方法900的局部示意图。下文将一同参照图9与图10a-10f。

[0041]

在方法900中,在操作902处,如图10a中结构1000a所示,硬掩模1004形成在透明基板1002上。透明基板1002可由玻璃、聚合物、或光学透明的其他材料形成。硬掩模1004可由tin、tan、cr、或其他抗蚀刻材料形成,且在操作902处经由cvd、pvd、ald、或其他方法形成至从10nm至50nm的厚度。在操作904处,如图10b的结构1000b所示,通过nil形成图案以创建层1006。层1006形成为多个台面1010及凹槽1012。各凹槽1012的底部1008由层1006的材料的残留层所形成。层1006可为低折射率材料或高折射率材料,取决于实施方式。在操作906处,层1006与硬掩模1004一同被蚀刻以形成图10c所示的结构1000c。在操作906处蚀刻层1006

与硬掩模1004以在凹槽1012的底部1014处暴露透明基板1002。在操作908处,如图10d中结构1000d所示,移除层1006,留下多个硬掩模岛状物1016。在操作910处,如图10e中结构1000e所示,蚀刻透明基板1002以形成多个倾斜台面1022,多个倾斜台面1022具有形成在各相邻对的倾斜台面1022之间的多个凹槽1018。多个倾斜台面1022的每个倾斜台面1022与法线平面1024成角度α。各凹槽1018的底部1020是基板材料。在操作912处,图10f所示,移除硬掩模1004,移除硬掩模岛状物1016,留下透明基板1002的结构1000f。

[0042]

图11a

–

11c是根据本发明的实施方式的用于制造波导组合器的方法的流程图。

[0043]

图11a显示根据本发明的实施方式的形成可用于波导组合器中的衍射光栅的方法1100a。在操作1102处,图案化目标层形成在附着至可由硅(si)所形成的第一基板的脱胶层上。操作1102可包括分别在图5或图7中的方法500或方法700的某些部分,图5或图7中的方法500或方法700的每一者在si基板上形成图案,使基板分离,并附着玻璃、塑胶、或其他光学透明材料的透明基板。操作1102包括图案化目标层的传送,图案化目标层可由高折射率材料与低折射率材料的组合所形成,取决于实施方式。在一个示例中,操作1102包括将图案化目标层传送至透明基板的第一侧。在操作1104处,图案化透明基板的第二侧,例如根据图9中的方法900,以在操作1106处形成波导组合器。

[0044]

图11b显示根据本发明的实施方式的形成可用于波导组合器的一个或多个衍射光栅的方法1100b。在操作1108沉积,图案化目标层形成在透明基板上,类似于图1与图3中的方法100与300中所述的那样。在操作1110处,例如根据图9中的方法900,图案化透明基板的第二侧,以在操作1112形成波导组合器。

[0045]

图11c显示根据本发明的实施方式的形成可用于波导组合器的一或多个衍射光栅的方法1100c。在操作1114处,图案化层形成在可由玻璃或聚合物形成的透明基板的第一侧中,可根据图9中的方法900来执行操作1114。在操作1116处,根据图1与图3中所示的方法100或300来在透明基板的第二侧上形成图案化目标层,以在操作1118形成波导组合器。

[0046]

图12是通过图11a-11c的方法制造的波导组合器结构1200的局部示意图。图12显示出波导组合器结构1200包含透明基板1202与根据本发明的实施方式(分别包括图1、3、5及7中的方法100、300、500及700)所形成的第一光栅结构1204。第一光栅结构1204显示在图12的示例中,包含倾斜台面1208,倾斜台面1208的每一者以相对于法线平面1228成角度α而形成。角度α可从20度至70度。各倾斜台面1208可由低折射率材料或高折射率材料所形成,取决于实施方式。尽管图12中显示了多个凹槽1210每一对相邻倾斜台面1208之间不包含材料,在替代实施方式中,凹槽1210填充有低折射率材料或高折射率材料。若倾斜台面1208由低折射率材料形成,凹槽1210可以填充有高折射率材料,并且,若倾斜台面1208由高折射率材料形成,凹槽1210可以填充有低折射率材料。各倾斜台面1208具有宽度1212、长度1214、及相邻倾斜台面1218之间的间隔1216。各宽度1212、长度1214、及间隔1216在示例波导组合器结构1200中显示为实质上相同的,角度α也是如此。然而,在其他示例中,这些尺寸的一者或多者可在单独倾斜台面1208之中或之间改变,或在群组(行、列、或前述的组合)之中或之间改变。

[0047]

波导组合器结构1200进一步包括形成在透明基板1202中的包含多个倾斜台面1218的第二光栅结构1206。多个凹槽1220形成在各相邻对的倾斜台面1218之间,而倾斜台面1218以相对于法线平面1228成角度β而形成。角度β可小于或等于约45度。各倾斜台面

1218形成离相邻倾斜台面1218具有距离1222,且具有宽度1226与长度1224。倾斜台面1218之间的距离1222以及宽度1226和长度1224显示为在倾斜台面1218之中与之间是实质上相同的。然而,在替代实施方式中,这些尺寸的一者或多者可在单独倾斜台面1218之中或之间改变,或在群组(行、列、或前述的组合)之中或之间改变。

[0048]

因此,使用本文讨论的用于波导与波导组合器的系统与方法,制造具有宽范围的占空比(dc)(即,台面宽度与台面间距之比)的波导与波导组合器。在一个示例中,通过压印低折射率及低占空比光栅来克服压印材料的收缩的挑战。经压印的结构接着以高折射率材料填充以形成具有高占空比与高折射率光栅的光栅。本文讨论的衍射光栅形成的示例可与本文其他示例结合以形成包括在波导与波导组合器中的衍射光栅。

[0049]

虽然已在本文中详细显示与描述了结合有本发明的教导的各种实施方式,本领域的技术人员可轻易地构想出仍结合有这些教导的许多其他变化的实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1