单模光纤及单模光纤的制造方法与流程

[0001]

本公开涉及单模光纤及单模光纤的制造方法。

背景技术:

[0002]

专利文献1和2中记载了单模光纤母材的制造方法及其制造装置。专利文献3中记载了单模光纤及其制造方法。

[0003]

[现有技术文献]

[0004]

[专利文件]

[0005]

[专利文献1]日本专利特开平7-61830号公报

[0006]

[专利文献2]日本专利特开平9-263418号公报

[0007]

[专利文献3]国际公开2000/26709号

具体实施方式

[0008]

[发明所要解决的问题]

[0009]

单模光纤的芯区域与包层区域的边界部分具有这样的折射率分布,其中折射率从芯区域到包层区域连续地变化。在上述边界部分中,存在有折射率分布呈下摆展开状(裾広

がり

状)的部分,该区域被称为尾部拉长部(

スソ

引

き

部)(或尾部扩展(

スソダレ

)等)。

[0010]

若上述尾部拉长部的面积较大,则存在有以下问题:通过光纤传输的光功率受到尾部拉长部的影响,零色散波长变得大于传输波长,色散特性变差。

[0011]

另一方面,若上述尾部拉长部的面积过小,则由于芯区域与包层区域的材质的粘度差异,使得在拉丝后光纤内部的应变仍然存在,这有时会导致传输损耗的增加,或者会使玻璃缺陷增加而导致耐氢特性变差。

[0012]

据认为,当将尾部拉长部的面积设为t、且将芯区域的面积设为c时,若使两个面积之比即t/c的值在适当的范围内,则可以解决上述问题。尾部拉长部的面积t可以通过(例如)上述专利文献1和2中所记载的内容来确定。具体而言,在专利文献1和2中,在折射率分布中,将包层部分当中的成为水平的部分的折射率设为包层的折射率,并将由该值的水平线、芯与包层的界面、以及折射率曲线所包围的范围的面积设为尾部拉长部的面积t。但是,即使如上述专利文献1和2那样地确定尾部拉长部的面积t并使t/c的值在适当范围内,也存在有色散特性变差的情况。其原因是在尾部拉长部的面积t的确定方法中存在以下问题。

[0013]

在上述专利文献1和2的尾部拉长部的面积t的确定方法中,当在折射率分布当中的包层部分中没有成为水平的部分时,难以确定包层的折射率。另外,对于上述确定方法求出的尾部拉长部的面积t,当折射率分布当中的包层部分中的成为水平的部分与包层的外周部接近时,计算出的数值较大。然而,即使在由上述确定方法所求出的尾部拉长部的面积t的数值较大的情况下,也存在有不一定会使色散特性变差的情况。

[0014]

本公开的目的在于提供色散特性良好、且传输损耗及耐氢特性良好的单模光纤及单模光纤的制造方法。

[0015]

[用于解决问题的技术方案]

[0016]

根据本公开的一个方面的单模光纤具备:

[0017]

最大折射率为n1的芯区域、

[0018]

设置在所述芯区域的外周侧的、具有比所述n1更小的折射率的第一包层区域、以及

[0019]

设置在所述第一包层区域的外周侧的、具有比所述第一包层区域的外周部的折射率更大的折射率的第二包层区域,

[0020]

折射率在所述芯区域与所述第一包层区域的边界处成为连续变化的折射率分布,

[0021]

在所述折射率分布当中,比所述边界更靠外侧的尾部拉长部的面积t相对于所述芯区域的面积c的比率,即t/c为4%以上30%以下,

[0022]

在所述折射率分布当中的、从所述芯区域的中心直到所述第一包层区域的外周部为止的区域内,通过折射率在径向上的变化量的绝对值为最大的位置来定义所述边界,

[0023]

在所述折射率分布当中的、径向上从所述芯区域的中心直到所述边界为止的范围内,通过所述第一包层区域的折射率直线与所述芯区域的平均折射率的直线之间的面积来定义所述芯区域的面积c,

[0024]

在所述折射率分布当中的、径向上从所述边界直到所述第一包层区域的外周部为止的范围内,通过在折射率比所述第一包层区域的折射率直线更大的范围内的、所述第一包层区域的折射率直线与所述折射率分布的曲线之间的面积来定义所述尾部拉长部的面积t,

[0025]

将所述折射率分布当中的、径向上从所述边界直到所述第一包层区域的外周部为止的范围划分为三部分,仅对所述三部分中的中间部的范围内的一部分或全部的折射率求平均,并通过平均后的值或线性近似线来定义所述第一包层区域的折射率直线。

[0026]

根据本公开一个方面的单模光纤的制造方法是这样的单模光纤的制造方法,所述单模光纤具备最大折射率为n1的芯区域、在所述芯区域的外周侧设置的且具有比所述n1更小的折射率的第一包层区域、以及在所述第一包层区域的外周侧设置的且具有比所述第一包层区域的外周部的折射率更大的折射率的第二包层区域,所述单模光纤具有折射率在所述芯区域与所述第一包层区域的边界处连续变化的折射率分布,

[0027]

所述制造方法具有:

[0028]

制作具备所述芯区域和所述第一包层区域的芯母材的工序、

[0029]

测定所述芯母材的折射率分布以判定是否良好的工序、

[0030]

在通过所述判定是否良好而被判定为良好的所述芯母材的外周侧形成所述第二包层区域以制作光纤母材的工序、以及

[0031]

对所述光纤母材进行拉丝以制造单模光纤的工序,

[0032]

所述判定是否良好的工序包括:通过所述折射率分布当中的、所述芯区域的面积c与比所述边界更靠外侧的尾部拉长部的面积t的比率即t/c来进行判定的步骤,

[0033]

在所述折射率分布当中的、从所述芯区域的中心直到所述第一包层区域的外周部为止的区域内,通过折射率在径向上的变化量的绝对值为最大的位置来定义所述边界,

[0034]

在所述折射率分布当中的、径向上从所述芯区域的中心直到所述边界为止的范围内,通过所述第一包层区域的折射率直线与所述芯区域的平均折射率的直线之间的面积来

定义所述芯区域的面积c,在所述折射率分布当中的、径向上从所述边界直到所述第一包层区域的外周部为止的范围内,通过在折射率比所述第一包层区域的折射率直线更大的范围内的、所述第一包层区域的折射率直线与所述折射率分布的曲线之间的面积来定义所述尾部拉长部的面积t,

[0035]

将所述折射率分布当中的、径向上从所述边界直到所述第一包层区域的外周部为止的范围划分为三部分,仅对所述三部分中的中间部的范围内的一部分或全部的折射率求平均,并通过平均后的值或线性近似线来定义所述第一包层区域的折射率直线。

[0036]

发明的效果

[0037]

根据本公开,可以提供色散特性良好、且传输损耗及耐氢特性良好的单模光纤及单模光纤的制造方法

[0038]

附图简要说明

[0039]

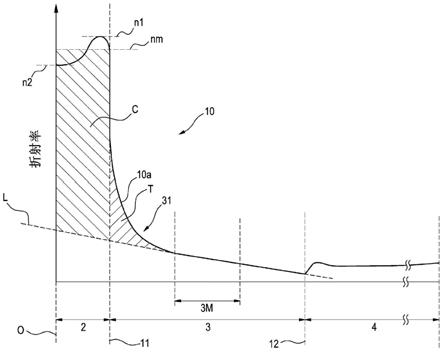

[图1]是表示根据本实施方式的单模光纤的截面结构和折射率分布的示意图。

[0040]

[图2]是用于说明图1的折射率分布中的尾部拉长部的面积t与芯区域面积c的定义的图。

[0041]

符号的说明

[0042]1ꢀꢀ

单模光纤

[0043]2ꢀꢀ

芯区域

[0044]3ꢀꢀ

第一包层区域

[0045]

3m

ꢀꢀ

第一包层区域的中间部

[0046]4ꢀꢀ

第二包层区域

[0047]

10

ꢀꢀ

折射率分布

[0048]

10a

ꢀꢀ

折射率分布的曲线

[0049]

11

ꢀꢀ

边界

[0050]

12

ꢀꢀ

第一包层区域的外周部

[0051]

31

ꢀꢀ

尾部拉长部

[0052]

n1

ꢀꢀ

芯区域的最大折射率

[0053]

n2

ꢀꢀ

芯区域的中心的折射率

[0054]

nm

ꢀꢀ

芯区域的平均折射率

[0055]

c

ꢀꢀ

芯区域的面积

[0056]

l

ꢀꢀ

第一包层区域的折射率直线

[0057]

t

ꢀꢀ

尾部拉长部的面积

[0058]

具体实施方式

[0059]

[本公开的实施方式的说明]

[0060]

首先,将列出本公开的实施方式来进行说明。

[0061]

根据本公开的一个方面的单模光纤,

[0062]

(1)其具备:

[0063]

最大折射率为n1的芯区域、

[0064]

设置在所述芯区域的外周侧的、具有比所述n1更小的折射率的第一包层区域、以及

[0065]

设置在所述第一包层区域的外周侧的、具有比所述第一包层区域的外周部的折射率更大的折射率的第二包层区域,

[0066]

折射率在所述芯区域与所述第一包层区域的边界处成为连续变化的折射率分布,

[0067]

在所述折射率分布当中,比所述边界更靠外侧的尾部拉长部的面积t相对于所述芯区域的面积c的比率即t/c为4%以上30%以下,在所述折射率分布当中的、从所述芯区域的中心直到所述第一包层区域的外周部为止的区域内,通过折射率在径向上的变化量的绝对值为最大的位置来定义所述边界,

[0068]

在所述折射率分布当中的、径向上从所述芯区域的中心直到所述边界为止的范围内,通过所述第一包层区域的折射率直线与所述芯区域的平均折射率的直线之间的面积来定义所述芯区域的面积c,

[0069]

在所述折射率分布当中的、径向上从所述边界直到所述第一包层区域的外周部为止的范围内,通过在折射率比所述第一包层区域的折射率直线更大的范围内的、所述第一包层区域的折射率直线与所述折射率分布的曲线之间的面积来定义所述尾部拉长部的面积t,

[0070]

将所述折射率分布当中的、径向上从所述边界直到所述第一包层区域的外周部为止的范围划分为三部分,仅对所述三部分中的中间部的范围内的一部分或全部的折射率求平均,并通过平均后的值或线性近似线来定义所述第一包层区域的折射率直线。

[0071]

根据上述构成的单模光纤,在包层由第一包层区域和第二包层区域构成的单模光纤中,通过如上所述地定义芯区域的面积c和尾部拉长部的面积t,使得尾部拉长量与色散特性的关系难以产生偏差,容易将色散特性设定为适当的值。即,根据上述的芯区域的面积c和尾部拉长部的面积t的定义,即使当折射率分布当中的第一包层区域中没有成为水平的部分时,也易于确定包层的折射率,另外,即使当折射率分布当中的第一包层区域中的成为水平的部分与第一包层区域的外周部接近时,计算出的数值也不会较大。

[0072]

此外,由于t/c的范围为4%以上,因此,尾部拉长部的面积不会过小,由芯与包层的材质的粘度差异引起的单模光纤的内部应变得到抑制,可以防止传输损耗的增加及耐氢特性的变差。

[0073]

另外,由于t/c的范围为30%以下,因此,尾部拉长部的面积不会过大,尾部拉长部对于光纤所传输的光功率的影响较小,零色散波长的值接近于传输波长,可以使色散特性变得良好。

[0074]

(2)所述t/c可以为6%以上20%以下。

[0075]

通过将t/c设定在6%以上20%以下的范围内,从而可以在更可靠地防止传输损耗的增加及耐氢特性的变差的同时使色散特性变得更加良好。

[0076]

(3)所述芯区域的中心的折射率n2可以小于所述n1。

[0077]

若与芯区域的中心成为芯部的最大折射率的折射率分布相比,则当芯区域的中心部的折射率较低时,色散特性良好,因此可以使色散特性变得更加良好。

[0078]

根据本公开的一个方面的单模光纤的制造方法,

[0079]

(4)其是这样的单模光纤的制造方法,所述单模光纤具备最大折射率为n1的芯区域、在所述芯区域的外周侧设置的且具有比所述n1更小的折射率的第一包层区域、以及在所述第一包层区域的外周侧设置的且具有比所述第一包层区域的外周部的折射率更大的

折射率的第二包层区域,所述单模光纤具有折射率在所述芯区域与所述第一包层区域的边界处连续变化的折射率分布,

[0080]

所述制造方法具有:

[0081]

制作具备所述芯区域和所述第一包层区域的芯母材的工序、

[0082]

测定所述芯母材的折射率分布以判定是否良好的工序、

[0083]

在通过所述判定是否良好而被判定为良好的所述芯母材的外周侧形成所述第二包层区域以制作光纤母材的工序、以及

[0084]

对所述光纤母材进行拉丝以制造单模光纤的工序,

[0085]

所述判定是否良好的工序包括:通过所述折射率分布当中的、所述芯区域的面积c与比所述边界更靠外侧的尾部拉长部的面积t的比率即t/c来进行判定的步骤,

[0086]

在所述折射率分布当中的、从所述芯区域的中心直到所述第一包层区域的外周部为止的区域内,通过折射率在径向上的变化量的绝对值为最大的位置来定义所述边界,

[0087]

在所述折射率分布当中的、径向上从所述芯区域的中心直到所述边界为止的范围内,通过所述第一包层区域的折射率直线与所述芯区域的平均折射率的直线之间的面积来定义所述芯区域的面积c,

[0088]

在所述折射率分布当中的、径向上从所述边界直到所述第一包层区域的外周部为止的范围内,通过在折射率比所述第一包层区域的折射率直线更大的范围内的、所述第一包层区域的折射率直线与所述折射率分布的曲线之间的面积来定义所述尾部拉长部的面积t,

[0089]

将所述折射率分布当中的、径向上从所述边界直到所述第一包层区域的外周部为止的范围划分为三部分,仅对所述三部分中的中间部的范围内的一部分或全部的折射率求平均,并通过平均后的值或线性近似线来定义所述第一包层区域的折射率直线。

[0090]

根据上述单模光纤的制造方法,通过芯母材的折射率分布当中的、尾部拉长部的面积t相对于芯区域的面积c的比率即t/c来判定是否良好。在该判定是否良好中,由于如上所述地定义了芯区域的面积c及尾部拉长部的面积t,使得尾部拉长量与色散特性的关系难以产生偏差,可以以适当的尾部拉长量来管理制造,可以通过上述t/c的值来准确地判定芯母材是否良好。

[0091]

然后,通过使用在判定是否良好中被判定为良好的芯母材,从而可以制造色散特性、传输损耗及耐氢特性良好的单模光纤。

[0092]

[本公开的实施方式的细节]

[0093]

以下,参照附图对根据本公开的实施方式的单模光纤及单模光纤的制造方法的具体例子进行说明。

[0094]

需要说明的是,本发明不限于这些示例,而是由权利要求的范围表示,并且意图包括与权利要求书的范围等同的含义和范围内的所有变化。

[0095]

图1是表示根据本实施方式的单模光纤1的截面结构和折射率分布10的示意图。图2是表示图1的折射率分布10的右半部分的图,并且是用于说明尾部拉长部31的面积t和芯区域的面积c的定义的图。

[0096]

如图1所示,单模光纤1具备:芯区域2、第一包层区域3以及第二包层区域4。并且,单模光纤1中的折射率分布10成为折射率在芯区域2与第一包层区域3的边界11处连续变化

的折射率分布。

[0097]

如图2所示,芯区域2的最大折射率为n1。另外,芯区域2的中心o的折射率n2是比n1小的折射率。此外,第一包层区域3的折射率小于n1,并且芯区域2与第一包层区域3的边界11被定义为:在从芯区域2的中间o直到第一包层区域3的外周部12为止的区域中,折射率在径向上的变化量的绝对值为最大的位置。

[0098]

顺便提及,在诸如专利文献1和2之类的现有技术中,在折射率分布中,将包层部分当中的成为水平的部分的折射率设为包层的折射率,并将由该值的水平线、芯与包层的界面、以及折射率曲线所包围的范围的面积设为尾部拉长部的面积。

[0099]

但是,如本实施方式的单模光纤1的折射率分布10这样,当在折射率分布当中的包层部分中没有成为水平的部分时,难以通过上述现有技术来确定包层的折射率。另外,当折射率分布当中的包层部分中的成为水平的部分与包层的外周部接近时,在上述现有技术中,尾部拉长部的面积变得过大,即使在尾部拉长部的面积相对于芯部的面积的比率较大的情况下,色散特性也不会变差。

[0100]

因此,当使用由上述现有技术所确定的尾部拉长部的面积时,无法合适地进行单模光纤的特性评价。

[0101]

本发明中,本发明人发现了可以解决上述现有技术中的问题的、尾部拉长部的面积的确定方法。

[0102]

因此,在根据本实施方式的单模光纤1中,在折射率分布10当中的、径向上从边界11直到第一包层区域3的外周部12为止的范围内,通过在折射率比第一包层区域3的折射率直线l更大的范围内的、折射率直线l与折射率分布10的曲线10a之间的面积来定义尾部拉长部31的面积t。

[0103]

在此,关于折射率直线l,即使在折射率分布10当中的第一包层区域3的部分中没有水平部分也是可以确定的,并且如下所述,其被定义为使得尾部拉长部的面积不会变得过大。

[0104]

即,将折射率分布10当中的、径向上从边界11直到第一包层区域3的外周部为止的范围划分为三部分,并将与该三部分中的中间部3m的范围内的一部分或全部的折射率相对应的的线性近似线设为折射率直线l。需要说明的是,还可以仅对上述中间部3m的范围内的一部分或全部的折射率求平均,并采用经过该平均值的水平线来替代上述折射率直线l。

[0105]

另外,折射率分布10当中的芯区域2的部分可以不是恒定的,例如其可以在接近于芯区域2与第一包层区域3的边界11的部分处具有峰值,并且将芯区域2的平均折射率nm设为芯区域2的上限。

[0106]

由此,在折射率分布10当中的、径向上从芯区域2的中心o直到边界11为止的范围内,通过第一包层区域3的折射率直线l与芯区域2的平均折射率nm的直线之间的面积来定义芯区域的面积c。

[0107]

在本实施方式中,在如上所述定义了芯区域2的面积c以及尾部拉长部31的面积t的基础上,通过其面积比t/c来进行单模光纤1是否良好的判定。并且,将根据本实施方式的单模光纤1的t/c设为4%以上30%以下。此外,将更优选的单模光纤1的t/c设为6%以上20%以下。

[0108]

根据本实施方式的单模光纤1,在以将包层划分为第一包层区域3和第二包层区域

4的方式而构成的单模光纤1中,通过如上所述地定义芯区域2的面积c和尾部拉长部31的面积t,尾部拉长量与色散特性的关系难以产生偏差,容易将色散特性设定为适当的值。即,根据上述的芯区域2的面积c和尾部拉长部31的面积t的定义,即使当折射率分布10当中的第一包层区域3中没有成为水平的部分时,也易于确定包层的折射率,另外,即使当折射率分布10当中的第一包层区域3中的成为水平的部分与第一包层区域3的外周部12接近时,计算出的数值也不会较大。

[0109]

此外,由于t/c的范围为4%以上,因此,尾部拉长部31的面积t不会过小,由芯与包层的材质的粘度差异引起的单模光纤1的内部应变得到抑制,可以防止传输损耗的增加及耐氢特性的变差。

[0110]

另外,由于t/c范围为30%以下,因此,尾部拉长部31的面积t不会过大,尾部拉长部31对于光纤所传输的光功率的影响较小,零色散波长的值接近于传输波长,可以使色散特性变得良好。

[0111]

此外,通过将t/c设定在6%以上20%以下的范围内,从而可以在更可靠地防止传输损耗的增加及耐氢特性的变差的同时使色散特性变得更加良好。

[0112]

此外,在单模光纤1中,芯区域2的中心o的折射率n2小于最大折射率n1。与芯区域2的中心o成为芯部的最大折射率的折射率分布相比,当芯区域2的中心o的折射率较低时,色散特性良好,因此可以使色散特性变得更加良好。

[0113]

接下来,对于根据本实施方式的单模光纤1的制造方法进行说明。

[0114]

(制作芯母材的工序)

[0115]

首先,通过vad法或ovd法等来形成具备芯区域2以及设置在芯区域2的外周侧的第一包层区域3的多孔母材,对该多孔母材进行烧结以制作透明的芯母材。

[0116]

(判定是否良好的工序)

[0117]

接下来,对于所制作的芯母材,使用(例如)预制体分析仪来测定折射率分布。预制体分析仪指的是通过使激光从侧面透过光纤的母材并测定激光的折射角以测定折射率分布的装置等。

[0118]

需要说明的是,由于芯母材的折射率分布当中的芯区域2的面积c、第一包层区域3的折射率直线l、尾部拉长部31的面积t以及边界11等的定义可以与在图2的单模光纤1的折射率分布10中所说明的定义相同,因此省略其说明。

[0119]

(判定是否良好的工序的步骤)

[0120]

在判定是否良好的工序中,通过折射率分布10当中的、芯区域2的面积c与比边界11更靠外侧的尾部拉长部31的面积t的比率即t/c来对芯母材判定是否良好。

[0121]

在上述判定是否良好中,将t/c为4%以上30%以下的芯母材判定为良好。

[0122]

需要说明的是,也可以将t/c为6%以上20%以下的芯母材判定为良好。

[0123]

接下来,对于在判定是否良好的步骤中被判定为良好的芯母材,在其外周侧形成第二包层区域4以制作光纤母材。

[0124]

然后,对如上所述制作的光纤母材进行拉丝以制造单模光纤1。

[0125]

根据本实施方式的单模光纤1的制造方法,通过芯母材的折射率分布10当中的、尾部拉长部31的面积t相对于芯区域2的面积c的比率即t/c来判定是否良好。在该判定是否良好时,由于如上所述地定义了芯区域2的面积c及尾部拉长部31的面积t,因而尾部拉长量与

色散特性的关系难以产生偏差,可以以适当的尾部拉长量来管理制造,可以通过上述t/c的值来准确地判定芯母材是否良好。

[0126]

然后,在判定是否良好时,将上述t/c为4%以上30%以下的芯母材判定为良好并且使用该良好的芯母材,由此可以制造色散特性、传输损耗及耐氢特性良好的单模光纤1。此外,通过将上述t/c为6%以上20%以下的芯母材判定为良好并且使用该良好的芯母材,从而可以制造色散特性、传输损耗及耐氢特性更加良好的单模光纤1。

[0127]

需要说明的是,上述t/c的值根据通过vad法或ovd法等来形成具备芯区域2以及设置在芯区域2的外周侧的第一包层区域3的多孔母材时的制造条件而变化。若列举出一个例子,则例如当调节供给至形成与多孔母材的芯区域2相对应的部分的燃烧器的气体流量,以使与多孔母材的芯区域2相对应的部分的堆积密度减少时,t/c的值增大,而当使堆积密度增大时,则t/c的值减小。

[0128]

另外,当烧结该多孔母材以制作透明的芯母材时,t/c的值也根据此时的制造条件而变化。例如,当将多孔母材脱水后进行透明化时,若延长脱水时间,则t/c的值增大,若缩短脱水时间,则t/c的值减小。

[0129]

(实施例)

[0130]

制造了本实施方式中所定义的t/c的值不同的单模光纤,并测定各自的截止波长λc、模场直径mfd及零色散波长,进行了传输损耗及耐氢特性的评价。其结果示于表1中。例子2至6为本公开的实施例,例子1和7为比较例。

[0131]

需要说明的是,在每个例子中,折射率分布10当中的第一包层区域3中都没有水平部分,并且将计算t/c时的第一包层区域3的折射率直线l设为通过对中间部3m的范围内的全部的折射率求平均而得的值,其中该中间部3m是通过将折射率分布10当中的第一包层区域3划分为三部分而得的。

[0132]

[表1]

[0133] t/c(%)n1(%)n2(%)λc(nm)mfd(μm)零色散波长(nm)传输损耗及耐氢特性例子13.00.3700.35012659.151308b例子24.00.3750.34512659.151310a例子36.00.3800.34012709.201312s例子412.00.3850.34512709.201314s例子520.00.3900.35012759.201316s例子630.00.3950.34512809.251320s例子740.00.4000.35012809.251326s

[0134]

在表1的传输损耗及耐氢特性的评价结果中,a为良好的结果,s为更加良好的结果,b为不好的结果。

[0135]

如表1的结果所示,根据本实施方式中所定义的t/c的值来进行单模光纤的评价,结果是,t/c为40%的单模光纤(比较例的例子7)的零色散波长为1326nm。即,t/c为40%的单模光纤的零色散波长相比于1.3μm频带的传输波长而向长波长侧偏移,色散特性变差,因而是不优选的。另一方面,实施例的单模光纤的零色散波长是接近于1.3μm频带的传输波长的值,因而可以使色散特性变得良好。

[0136]

另外,关于传输损耗及耐氢特性的结果,例子1为b,例子2为a,例子3至7为s。

[0137]

由上述结果可知,通过将本实施方式中所定义的t/c设定为4%以上30%以下,从

而可以在防止传输损耗的增加及耐氢特性的变差的同时使色散特性变得良好。

[0138]

进一步地可知,通过将t/c设定为6%以上20%以下,从而可以在更可靠地防止传输损耗的增加及耐氢特性的变差的同时使色散特性变得更加良好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1