加热装置以及图像形成装置的制作方法

1.本发明涉及一种加热装置以及图像形成装置。

背景技术:

2.在专利文献1中公开有一种包括加热部件的图像形成装置,其使被加热材料穿过定影夹,所述定影夹由加热部件、压接在所述加热部件且旋转自如地配设的膜构件、及以经由所述膜构件而压接在所述加热部件的方式配设的加压部件形成,所述图像形成装置:所述加热部件为板状的热管(heat pipe),在所述热管基板上的定影夹侧的面,经由绝缘层而印刷发热体,进而最表面由绝缘层涂敷。

3.[现有技术文献]

[0004]

[专利文献]

[0005]

[专利文献1]日本专利特开2013-142834号公报

技术实现要素:

[0006]

[发明所要解决的问题]

[0007]

在利用加热部,经由搬送带来对由旋转部与搬送带搬送的被加热材料进行加热的结构中,可考虑通过热管来使热从加热部的高温部朝低温部移动的结构(以下,称为结构a)。

[0008]

在所述结构a中,在使用圆筒状的热管的情况下,所述热管的外周面为剖面圆形状,因此对于加热部的接触面积容易变小。

[0009]

本发明将与热管为圆筒状的结构相比,可确保对于加热部的接触面积作为目的。

[0010]

[解决问题的技术手段]

[0011]

第一实施例包括:旋转部,进行旋转;搬送带,在其与所述旋转部之间夹持被加热材料并与所述旋转部一同旋转,搬送所述被加热材料;加热部,具有与所述搬送带的内周面接触的接触面、及不与所述内周面接触的平面状的非接触面,通过发热并经由所述搬送带来对所述被加热材料进行加热;以及热管,具有与所述加热部的非接触面接触的平面状的外表面、及形成有封入了工作液的剖面圆形状的空间的内部,利用所述工作液的作用来使热沿着所述搬送带的带宽度方向移动。

[0012]

在第二实施例中,所述热管的外周面包含:作为所述外表面的第一外表面;以及第二外表面,形成为沿着所述空间的剖面圆形状的内周面的一部分的剖面圆弧状。

[0013]

在第三实施例中,所述热管的所述第二外表面形成为与所述空间的剖面圆形状的内周面同心的圆弧。

[0014]

在第四实施例中,所述热管的圆筒体的一部分被切断来形成所述第一外表面。

[0015]

在第五实施例中,所述热管的所述第一外表面处的厚度比所述第二外表面处的厚度薄。

[0016]

在第六实施例中,所述热管在轴方向端部中形成为圆筒状。

[0017]

在第七实施例中,所述热管在所述轴方向端部中,相对于所述非接触面具有间隙。

[0018]

在第八实施例中,所述热管具有形成构件,所述形成构件配置在所述空间内的所述非接触面侧,形成使所述工作液沿着轴方向移动的毛细管。

[0019]

第九实施例包括:图像形成部,在记录介质形成图像;以及第一实施例~第八实施例的任一实施例的加热装置,通过加热来将所述图像定影在所述记录介质。

[0020]

[发明的效果]

[0021]

根据第一实施例的结构,与热管为圆筒状的结构相比,可确保对于加热部的接触面积。

[0022]

根据第二实施例的结构,与第二外表面为剖面多边形状的结构相比,第二外表面与内周面之间的厚度的偏差小。

[0023]

根据第三实施例的结构,与空间的剖面圆形状的内周面的中心与第二外表面的中心偏离的结构相比,第二外表面与内周面之间的厚度的偏差小。

[0024]

根据第四实施例的结构,与通过将圆筒状的热管的外周的一部分压溃来形成第一外表面的结构相比,抑制热管因工作液的膨胀压力而变形成圆筒状。

[0025]

根据第五实施例的结构,与第一外表面处的厚度和第二外表面处的厚度相同的结构相比,可减少沿着搬送带的带宽度方向的温度不均。

[0026]

根据第六实施例的结构,与热管的轴方向端部中的非接触面侧形成为平面状的结构相比,可减小热管的轴方向端部与非接触面的接触面积。

[0027]

根据第七实施例的结构,与热管的轴方向端部接触非接触面的结构相比,在热管的轴方向端部中难以产生工作液的膨胀。

[0028]

根据第八实施例的结构,与形成构件配置在空间的和非接触面相反的一侧的结构相比,可减少沿着搬送带的带宽度方向的温度不均。

[0029]

根据第九实施例的结构,与热管为圆筒状的结构相比,抑制图像的定影不均。

附图说明

[0030]

图1是表示本实施方式的图像形成装置的结构的概略图。

[0031]

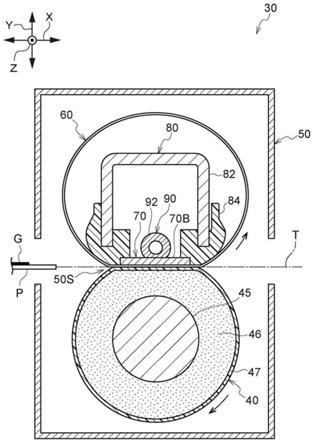

图2是表示本实施方式的定影装置的结构的概略图。

[0032]

图3是表示本实施方式的加热部的结构的概略图。

[0033]

图4是表示本实施方式的加热部及热管的结构的平面图。

[0034]

图5是表示本实施方式的热管的结构的概略图。

[0035]

图6是表示本实施方式的热管的切断前的圆筒体的概略图。

[0036]

图7是表示本实施方式的热管的轴方向端部的结构的概略图。

[0037]

符号的说明

[0038]

10:图像形成装置

[0039]

16:像形成部(图像形成部的一例)

[0040]

30:定影装置(加热装置的一例)

[0041]

40:加压辊(旋转部的一例)

[0042]

60:加热带(搬送带的一例)

[0043]

60a:内周面

[0044]

70:加热部

[0045]

70a:接触面

[0046]

70b:非接触面

[0047]

90:热管

[0048]

90b:轴方向两端部

[0049]

91:第一外表面

[0050]

92:第二外表面

[0051]

93:空间

[0052]

94:内部

[0053]

95:外周面

[0054]

97:金属丝(形成构件的一例)

[0055]

98:间隙

[0056]

p:用纸(记录介质的一例、被加热材料的一例)

具体实施方式

[0057]

以下,根据附图对本发明的实施方式的一例进行说明。

[0058]

(图像形成装置10)

[0059]

对本实施方式的图像形成装置10的结构进行说明。图1是表示本实施方式的图像形成装置10的结构的概略图。在以下的说明中,关于图像形成装置10,将高度方向称为“装置高度方向”,将纵深方向称为“装置纵深方向”,将左右方向称为“装置宽度方向”。装置高度方向、装置纵深方向及装置宽度方向是相互正交的方向。在各图中,利用箭头x方向来表示装置高度方向,利用箭头z方向来表示装置纵深方向,利用箭头y方向来表示装置宽度方向。另外,这些方向是为了方便说明而规定的方向,因此装置结构并不限定于这些方向。

[0060]

如图1所示,图像形成装置10包括:装置本体11、收容用纸p的收容部12、搬送用纸p的搬送部14、在用纸p形成墨粉像g的像形成部16、以及定影装置30。

[0061]

用纸p是记录介质的一例,且为被加热材料的一例。墨粉像g是图像的一例。像形成部16是图像形成部的一例。搬送部14沿着搬送路径t,从收容部12朝装置高度方向的上侧搬送用纸p。作为一例,像形成部16使用单色或多色的墨粉,进行作为现有的电子照相方式的带电、曝光、显影、转印的各步骤,而在由搬送部14搬送的用纸p形成墨粉像g。

[0062]

(定影装置30)

[0063]

图1中所示的定影装置30是加热装置的一例。所述定影装置30是利用加热,将通过像形成部16而形成在用纸p的墨粉像g定影在所述用纸p的装置。具体而言,如图1所示,定影装置30具有装置本体50、加压辊40、以及加热带60。进而,如图2所示,定影装置30具有加热部70、支撑部80、以及热管90。以下,对定影装置30的各部的具体的结构进行说明。

[0064]

(装置本体50)

[0065]

图1中所示的装置本体50相对于图像形成装置10的装置本体11可装卸地设置。由此,将定影装置30整体设为相对于图像形成装置10的装置本体11可装卸。装置本体50具有支撑定影装置30的各部的支撑框架(省略图示)。

[0066]

(加压辊40及加热带60)

[0067]

加压辊40是旋转部的一例。加热带60是搬送带的一例。

[0068]

加压辊40及加热带60相互相向来配置。

[0069]

加热带60为环状,具体而言,形成为无端状。作为一例,将加热带60设为在外周面实施了氟涂敷的聚酰亚胺树脂制的构件。加热带60的带宽度方向的两端部由未图示的支撑构件可旋转地支撑。

[0070]

另外,带宽度方向是相对于加热带60进行旋转的旋转方向交叉的方向(具体而言,正交的方向),且为沿着图中的z方向的方向。所述带宽度方向也可以称为沿着加压辊40的旋转轴方向(以下,称为轴方向)的方向。

[0071]

加压辊40具有:将装置纵深方向(z方向)作为轴方向的轴部45、形成在轴部45的外周的弹性层46、以及形成在弹性层46的外周的脱模层47。轴部45由未图示的包含弹簧的按压部朝加热部70侧按压。由此,形成加热带60与加压辊40进行接触的接触区域50s(即,定影夹)。换言之,接触区域50s是形成在加热带60与加压辊40之间的区域。

[0072]

进而,加压辊40的轴部45由轴承(省略图示)支撑,通过驱动部(省略图示)来进行旋转。另一方面,加热带60追随加压辊40来进行旋转。由此,加热带60在其与加压辊40之间夹持用纸p并与加压辊40一同旋转,搬送所述用纸p。所述用纸p由加压辊40与加热带60进行加压,并且由加热部70进行加热,由此将形成在用纸p的墨粉像g定影。

[0073]

(加热部70)

[0074]

如图2所示,加热部70配置在加热带60的内侧,由后述的支撑部80支撑。所述加热部70被设为将装置宽度方向(y方向)作为厚度方向的面状(板状),沿着加热带60的带宽度方向(z方向)具有长度。

[0075]

如图3所示,加热部70具有与加热带60的内周面60a接触的接触面70a、及不与内周面60a接触的平面状的非接触面70b。非接触面70b配置在与相对于接触面70a的加热带60侧相反的一侧。换言之,非接触面70b相对于接触面70a相向来配置。进一步说,非接触面70b相对于接触面70a平行地配置。即,非接触面70b与接触面70a的距离在装置高度方向(x方向)上被设为固定。

[0076]

进而,如图3所示,加热部70具有基材72、电阻器74、以及保护层76。基材72包含在装置纵深方向(z方向)上长且在装置高度方向(x方向)上短的矩形板。作为一例,所述基材72包含氧化铝的成形体。作为一例,基材72的装置宽度方向(y方向)的厚度变成1[mm]左右。

[0077]

电阻器74设置在基材72中的加压辊40侧的面72a(以下,称为表面72a)。在电阻器74中的装置纵深方向的两端部形成有电极(省略图示)。所述电极连接有电源(省略图示)。通过从所述电源对电阻器74进行通电,产生由电阻器74的内部电阻所形成的焦耳热,从而电阻器74发热。

[0078]

保护层76形成在基材72的表面72a,覆盖电阻器74。所述保护层76构成加热部70的接触面70a。而且,在加热部70中,通过电阻器74的发热并经由加热带60来对用纸p进行加热。

[0079]

(支撑部80)

[0080]

图2中所示的支撑部80具有支撑加热带60的功能。进而,支撑部80具有支撑加热部70的功能。具体而言,支撑部80具有支撑框架82与保持构件84。

[0081]

支撑框架82是在装置纵深方向(z方向)上长的构件。当从装置纵深方向观察时,支

撑框架82的剖面形状变成朝加压辊40侧开口的u字状。另外,支撑框架82的装置纵深方向的两端部由装置本体50支撑。

[0082]

作为一例,保持构件84是在装置纵深方向上长的液晶聚合物的构件。另外,保持构件84安装在支撑框架82的加压侧的部位,保持加热部70。

[0083]

(热管90)

[0084]

如图2所示,热管90在加热部70的非接触面70b设置有一根。如图4所示,所述热管90沿着加热部70的长边方向(z方向)来配置。即,热管90的轴方向与加热部70的长边方向一致。另外,热管90配置在加热部70的短边方向(x方向)的中央部。

[0085]

如图5所示,热管90包括具有内部94与外周面95的本体部96、及金属丝97。另外,在图2中,省略金属丝97来进行图示。

[0086]

在热管90的内部94形成有封入了工作液的剖面圆形状的空间93。所述空间93沿着热管90的轴方向延长。另外,工作液在空间93内已被减压的状态下封入。

[0087]

热管90的外周面95包含与加热部70的非接触面70b接触的平面状的第一外表面91、及形成为沿着空间93的剖面圆形状的内周面93a的一部分的剖面圆弧状的第二外表面92。具体而言,第二外表面92形成为与内周面93a同心的圆弧。另外,第二外表面92是不与加热部70的非接触面70b接触的面。进一步说,第二外表面92不与定影装置30中的其他构件接触,在被支撑部80的支撑框架82包围的空间内露出(参照图2)。

[0088]

在本实施方式中,热管90的圆筒体190(参照图6)的一部分被切断来形成第一外表面91。具体而言,如图6所示,在所述圆筒体190(相当于切断前的热管90)的轴方向剖面观察中,在切线n1与切线n2之间,利用与切线n1、切线n2平行的切断线n3将所述圆筒体190切断,由此形成具有第一外表面91的热管90。切线n1是穿过圆筒体190的内周面190a的切线。切线n2是与切线n1平行、且穿过所述圆筒体190的外周面190b的切线。

[0089]

如图5所示,热管90的第一外表面91处的厚度s1比第二外表面92处的厚度s2薄。另外,厚度s1、厚度s2是沿着热管90的径向的厚度。另外,作为一例,热管的外半径是第二外表面92的部分,例如设为1mm以上、5mm以下。另外,将第一外表面91中的加热部70的沿着短边方向(x方向)的尺寸设为外半径以下。

[0090]

进而,如图7所示,热管90在轴方向端部中形成为圆筒状。具体而言,热管90在轴方向两端部90b中形成为圆筒状。换言之,热管90在轴方向两端部90b中具有剖面圆形状的外周面99。进一步说,所述外周面99形成在轴方向两端部90b之间的轴方向中央部侧的部分。热管90在轴方向两端部90b中,相对于非接触面70b具有间隙98。

[0091]

另外,热管90的轴方向两端部90b与轴方向中央部相比外径变小。另外,作为一例,将热管90的轴方向两端部90b中的内径设为与轴方向中央部相同。另外,热管90的轴方向两端通过从圆筒状的状态进行铆接而闭合。

[0092]

图5中所示的金属丝97是形成构件的一例。金属丝97配置在热管90的空间93内。将多根金属丝97捆扎,沿着热管90的轴方向配置在空间93内。由此,形成使工作液沿着轴方向移动的毛细管。如此,在本实施方式中,通过金属丝97来形成毛细管结构(所谓的灯芯(wick))。

[0093]

具体而言,金属丝97配置在热管90的空间93内的非接触面70b侧。换言之,金属丝97配置在热管90的内周面93a中的与第一外表面91相向的位置。另外,金属丝97以与热管90

的内周面93a的全周接触的状态,由保持构件(省略图示)保持。

[0094]

而且,热管90利用已被封入内部94中的工作液的作用,使热沿着加热带60的带宽度方向移动。具体而言,以如下方式使加热部70的热移动。在加热部70的高温部,通过已施加至热管90的热来使工作液沸腾。因所述沸腾而产生的工作液的蒸气通过压力差而朝加热部70的低温部移动。通过所述蒸气在所述低温部中凝结,凝结热朝加热部70放出。而且,已凝结的工作液通过由利用金属丝97形成的毛细管所产生的毛细管现象,朝原来的位置(加热部70的高温部)返回。

[0095]

(本实施方式的作用)

[0096]

继而,对本实施方式的作用进行说明。

[0097]

根据本实施方式的图像形成装置,像形成部16在由搬送部14搬送的用纸p形成墨粉像g。通过像形成部16而形成在用纸p的墨粉像g在定影装置30中,由加压辊40与加热带60进行加压,并且由加热部70进行加热,由此定影在用纸p。

[0098]

在本实施方式中,若在加热部70产生温度分布,则热管90利用已被封入内部94中的工作液的作用,使热沿着加热带60的带宽度方向,从加热部70的高温部朝低温部移动。

[0099]

另外,加热部70的温度分布在将图像定影在比加热部70的带宽度方向小的尺寸的用纸p的情况等下产生。在此情况下,在加热部70的带宽度方向的一部分中,热被用纸p吸收,因此在加热部70产生温度分布。

[0100]

而且,热管90具有形成有封入了工作液的剖面圆形状的空间93的内部94、及与加热部70的非接触面70b接触的平面状的第一外表面91。

[0101]

此处,在使用方筒状的热管的结构(以下,称为第一结构)中,热管的内部的空间为剖面矩形形状,因此存在由工作液的膨胀所产生的压力偏向热管的一部分发挥作用,而导致热管破损的情况。

[0102]

相对于此,热管90中,由于热管90的内部94的空间93形成为剖面圆形状,因此与第一结构相比,由工作液的膨胀所产生的压力的沿着圆周方向的偏差小。因此,根据热管90,与第一结构相比,热管对于工作液的膨胀的耐久性提升。

[0103]

另外,在使用圆筒状的热管的结构(以下,称为第二结构)中,热管的外周面为剖面圆形状,因此对于加热部70的接触面积容易变小。

[0104]

相对于此,热管90中,由于平面状的第一外表面91与加热部70的非接触面70b接触,因此确保对于加热部70的非接触面70b的接触面积。其结果,热高效地从加热部70的高温部朝低温部移动,减少沿着加热带60的带宽度方向的温度不均。由此,抑制定影装置30中的定影不均。

[0105]

另外,在热管90中,第二外表面92形成为沿着空间93的剖面圆形状的内周面93a的一部分的剖面圆弧状。因此,与第二外表面92为剖面多边形状的结构相比,第二外表面92与内周面93a之间的厚度的偏差小。更具体而言,第二外表面92形成为与内周面93a同心的圆弧。因此,与内周面93a的中心与第二外表面92的中心偏离的结构相比,第二外表面92与内周面93a之间的厚度的偏差小。

[0106]

另外,在本实施方式中,热管90的圆筒状的一部分被切断来形成第一外表面91。此处,在通过将圆筒状的热管的外周的一部分压溃来形成第一外表面的结构(以下,称为第三结构)中,存在热管因工作液的膨胀压力而恢复成圆筒状的情况。

[0107]

相对于此,在本实施方式中,热管90的圆筒状的一部分被切断来形成第一外表面91,因此与第三结构相比,抑制热管90因工作液的膨胀压力而变形成圆筒状的情况。

[0108]

另外,在本实施方式中,热管90的第一外表面91处的厚度s1比第二外表面92处的厚度s2薄。因此,与第一外表面91处的厚度s1和第二外表面92处的厚度s2相同的结构相比,热高效地从加热部70的高温部朝低温部移动,减少沿着加热带60的带宽度方向的温度不均。

[0109]

另外,在本实施方式中,热管90在轴方向两端部90b中,相对于加热部70的非接触面70b具有间隙98。因此,与热管90的轴方向两端部90b接触加热部70的非接触面70b的结构相比,在热管90的轴方向两端部90b中难以产生工作液的膨胀。由此,抑制在热管90的轴方向两端部90b中内压变高的情况,抑制轴方向两端部90b的破损。

[0110]

另外,在本实施方式中,如图7所示,热管90在轴方向两端部90b中形成为圆筒状。因此,与热管90的轴方向两端部90b中的非接触面70b侧形成为平面状的结构相比,即便轴方向两端部90b因振动等而与加热部70的非接触面70b接触,也可以减小轴方向两端部90b与非接触面70b的接触面积。

[0111]

在本实施方式的热管90中,如图5所示,金属丝97配置在热管90的空间93内的非接触面70b侧。因此,与金属丝97配置在空间93内的和非接触面70b侧相反的一侧的结构相比,热高效地从加热部70的高温部朝低温部移动,减少沿着加热带60的带宽度方向的温度不均。

[0112]

(变形例)

[0113]

在本实施方式中,作为形成构件的一例,使用金属丝97,但并不限定于此。例如,作为形成构件的一例,例如也可以使用网状材料,只要是形成毛细管的构件即可。

[0114]

另外,在本实施方式中,在加热部70设置有一根热管90,但并不限定于此。也可以在加热部70设置多根热管90。

[0115]

另外,在本实施方式中,热管90的第二外表面92形成为沿着空间93的剖面圆形状的内周面93a的一部分的剖面圆弧状,但并不限定于此。例如,也可以是第二外表面92在轴方向剖面观察中为椭圆形状、多边形状的结构。另外,第二外表面92例如也可以在一部分具有平面。

[0116]

进而,在本实施方式中,第二外表面92形成为与内周面93a同心的圆弧,但并不限定于此。例如,也可以是内周面93a的中心与第二外表面92的中心偏离的结构。

[0117]

另外,在本实施方式中,热管90的圆筒状的一部分被切断来形成第一外表面91,但并不限定于此。例如,也可以是通过将圆筒状的热管的外周的一部分压溃来形成第一外表面91的结构。

[0118]

另外,在本实施方式中,热管90的第一外表面91处的厚度s1比第二外表面92处的厚度s2薄,但并不限定于此。例如,也可以是第一外表面91处的厚度s1与第二外表面92处的厚度s2相同的结构。

[0119]

另外,在本实施方式中,热管90在轴方向两端部90b中,相对于加热部70的非接触面70b具有间隙98,但并不限定于此。例如,也可以是热管90的轴方向两端部90b与加热部70的非接触面70b接触的结构。

[0120]

另外,在本实施方式中,如图7所示,热管90在轴方向两端部90b中形成为圆筒状,

但并不限定于此。例如,也可以是热管90的轴方向两端部90b中的非接触面70b侧形成为平面状的结构。

[0121]

本发明并不限定于所述实施方式,可在不脱离其主旨的范围内进行各种变形、变更、改良。例如,以上所示的变形例也可以适宜组合多个来构成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1