液晶显示面板的制备方法与流程

1.本发明涉及显示技术领域,尤其涉及一种液晶显示面板的制备方法。

背景技术:

2.目前,产线生成出的液晶显示面板多为4:3或16:9等大显示尺寸液晶显示面板,而若客户所需要的尺寸为4:1或16:3等小显示尺寸的液晶显示面板时,一般为重新设计掩膜,按照新产品重新设计开发,在人力、时间、成本上都有大量花费。

技术实现要素:

3.本发明一实施例提供一种液晶显示面板的制备方法,其包括:

4.提供阵列基板,所述阵列基板具有第一尺寸的第一显示区,所述阵列基板包括位于所述第一显示区的相邻两周边的栅极驱动线路和源极驱动线路,所述栅极驱动线路和所述源极驱动线路用于控制所述第一显示区的显示;

5.于所述阵列基板上涂布封闭形状的框胶,所述框胶限定出第二尺寸的第二显示区,所述第二显示区包括实际显示区以及邻接所述实际显示区和所述框胶的非所需显示区;

6.于所述第二显示区内注入液晶;

7.使所述阵列基板和一彩色滤光基板密封组合,得到成盒的面板;以及

8.沿所述框胶的外周边切割所述成盒的面板,得到液晶显示面板。

9.该液晶显示面板的制备方法,通过更改框胶涂布制程,再增加一道面板切割制程,便可将具有大显示尺寸(即,第一尺寸)的第一显示区的液晶显示面板改为具有小显示尺寸的实际显示区的液晶显示面板,而无需按照新产品重新设计开发,节约人力、时间、成本。

附图说明

10.图1为本发明一实施例的液晶显示面板的制备方法的流程图。

11.图2为图1中步骤s1提供的阵列基板的俯视图。

12.图3为图1中步骤s2涂布的框胶的示意图。

13.图4为图1中步骤s4中得到的成盒的面板的示意图。

14.图5为图1中步骤s5中得到的液晶显示面板的示意图。

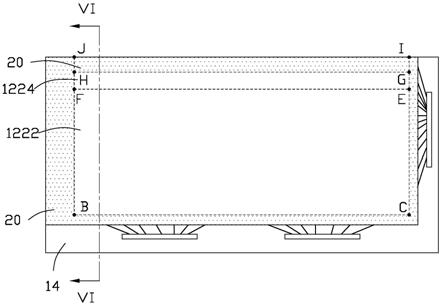

15.图6为图5沿剖面线vi-vi剖开的示意图。

16.主要元件符号说明

17.阵列基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

18.第一显示区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

19.第二显示区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122

20.实际显示区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1222

21.非所需显示区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1224

22.非显示区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

23.栅极驱动线路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16

24.栅极驱动器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

162

25.栅极走线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

164

26.源极驱动线路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18

27.源极驱动器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

182

28.源极走线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

184

29.框胶

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

30.彩色滤光基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

31.液晶层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

32.液晶显示面板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

33.第一方向

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

d1

34.第二方向

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

d2

35.如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

36.图1为本发明一实施例的液晶显示面板的制备方法的流程图。该制备方法可将大显示尺寸(例如,4:3或16:9等大显示尺寸)的液晶显示面板的阵列基板及彩色滤光基板应用到小显示尺寸(例如,4:1或16:3等小显示尺寸)的液晶显示面板,而无需按照新产品重新设计开发。其中,得到的小显示尺寸的液晶显示面板可以为标准屏,也可以为异形屏。

37.如图1所示,该液晶显示面板100的制备方法,包括以下步骤。

38.步骤s1:提供阵列基板10。

39.如图2所示,阵列基板10具有第一尺寸的第一显示区12以及位于第一显示区12周边的非显示区14。

40.图2中,第一显示区12为矩形abcd所围合的区域。矩形abcd以外的区域为非显示区14。

41.阵列基板10包括多条扫描线(图未示)、多条数据线(图未示)、栅极驱动线路16以及源极驱动线路18。其中,多条扫描线位于第一显示区12内并沿第一方向d1延伸,多条数据线位于第一显示区12内并沿与第一方向d1交叉的第二方向d2延伸。多条数据线和多条扫描线交叉定义多个子像素。栅极驱动线路16以及源极驱动线路18均位于非显示区14内,用于控制第一显示区12的显示。

42.如图2所示,栅极驱动线路16和源极驱动线路18位于第一显示区12的相邻两周边(bc边和cd边)。栅极驱动线路16包括栅极驱动器162以及多条栅极走线164。源极驱动线路18包括源极驱动器182以及多条源极走线184。其中,多条扫描线通过栅极走线164电性连接至栅极驱动器162,多条数据线通过源极走线184电性连接至源极驱动器182。栅极驱动器162用于驱动多条扫描线。源极驱动器182通过多条数据线为多个子像素输入数据电压。

43.第一显示区12包括第二尺寸(小于第一尺寸)的第二显示区122。其中,第二显示区122为矩形hbcg限定的区域。第二显示区122包括实际显示区1222(矩形bcef限定的区域)和非所需显示区1224(矩形fegh限定的区域)。栅极驱动线路16和源极驱动线路18位于实际显

示区1222的相邻两周边。非所需显示区1224并不用于画面显示,其为考虑后续框胶20涂布精度以及切割精度而设置的区域。其中,非所需显示区1224的边缘hg为后续框胶20涂布的一个内边界。

44.于一实施例中,第一尺寸的第一显示区12的屏幕分辨率为1920*1080,实际显示区1222的屏幕分辨率为1920*720。即,af的长度为ab长度的三分之一,实际显示区1222的面积为第一显示区12面积的三分之一。即,将原本用于屏幕分辨率为1920*1080的显示面板的阵列基板10和彩色滤光基板30进行加工,以形成屏幕分辨率为1920*720的液晶显示面板100。

45.步骤s2:涂布框胶20。

46.如图3所示,于阵列基板10上涂布封闭形状的框胶20。框胶20限定出第二尺寸的第二显示区122。非所需显示区1224位于实际显示区1222和框胶20之间。框胶20覆盖非显示区14内的栅极走线164和源极走线184的一部分,而未覆盖栅极驱动器162和源极驱动器182。

47.于一实施例中,框胶20的宽度可根据需要进行调整。

48.于一实施例中,非所需显示区1224的宽度(即,fh的长度)范围为0.3mm至5mm。即,框胶20涂布至距离实际显示区1222约0.3mm至5mm处,如此可避免因框胶20涂布精度以及后续切割精度影响实际显示区1222的大小。

49.于一实施例中,步骤s2中,还包括对框胶20进行固化的步骤。所述固化包括紫外照射固化和热固化。

50.步骤s3:注入液晶。

51.于一实施例中,于第二显示区122内注入液晶。即,该方法中,框胶20限定出第二尺寸的第二显示区122,液晶仅注入在第二显示区122对应的区域,而非是整个第一显示区12,相较于现有的直接对大显示尺寸大屏幕分辨率的显示面板进行切割出小显示尺寸小屏幕分辨率的液晶显示面板的方法,节省了液晶材料。

52.步骤s4:密封组合。

53.如图4所示,使阵列基板10和一彩色滤光基板30密封组合,得到成盒的面板。

54.于一实施例中,该彩色滤光基板30为原本用于大显示尺寸大屏幕分辨率的液晶显示面板的。图4中,彩色滤光基板30覆盖整个第一显示区12以及部分非显示区14,其两个边分别与阵列基板10的两个边对齐,框胶20位于彩色滤光基板30和阵列基板10之间,以维持液晶面板的盒厚。所述栅极驱动器162和所述源极驱动器182未被所述彩色滤光基板30覆盖。

55.步骤s5:切割。

56.于一实施例中,沿所述框胶20的外周边切割所述成盒的面板,得到小显示尺寸小屏幕分辨率的液晶显示面板100。

57.图4中,沿框胶20的外周边ji所在的线(切割线)进行切割。其中,彩色滤光基板30及阵列基板10均被切割到。位于第一显示区12内的所有的数据线在切割线处被切断,位于非显示内的部分栅极走线164亦在切割线处被切断。

58.如图5所示,切割后得到的液晶显示面板100其实际显示区1222为bcfe所围合的区域。fegh围合的区域为非所需显示区1224。

59.于一实施例中,对应非所需显示区1224,彩色滤光基板30设置有黑矩阵,以进行遮挡。于其他实施例中,非所需显示区1224可以采用铁框进行遮挡。或,非所需显示区1224通

过给入黑画面信号进行遮挡。

60.图6为图5沿剖面线vi-vi剖开的示意图。如图6所示,液晶层40夹设于阵列基板10和彩色滤光基板30之间,且对应实际显示区1222和非所需显示区1224内均有液晶。框胶20设置在非显示区14,且位于阵列基板10和彩色滤光基板30之间,以维持液晶显示面板100的盒厚。阵列基板10具有延伸超出彩色滤光基板30的部分,该部分设置有栅极驱动线路16或源极驱动线路18。

61.于一实施例中,实际显示区1222也可以为非标准的形状,即,框胶20限定的第二显示区122的形状亦为非标准的形状。切割步骤中,位于第一显示区12内的数据线及扫描线均可能被切割到,但是需要限定栅极驱动器162和源极驱动器182不被切割到。

62.于一实施例中,实际显示区1222可以仍为矩形,其相邻的两周边靠近栅极驱动线路16和源极驱动线路18。切割步骤中,沿第二方向d2进行切割,使位于第一显示区12内扫描线及位于非显示区14内的源极走线184被切割到,而栅极驱动器162和源极驱动器182不被切割到。或者,切割步骤中,沿第一方向d1和第二方向d2均进行切割,使位于第一显示区12内扫描线和数据线、及位于非显示区14内的源极走线184和栅极走线164被切割到,而栅极驱动器162和源极驱动器182不被切割到。

63.本发明实施例还提供由上述方法获得的液晶显示面板100。由图4和图5可知,该方法中,切割步骤中,部分栅极走线164被切断,该被切断的栅极走线164留在阵列基板10上的部分不会被去除掉,其上覆盖有绝缘层等,而不会对液晶显示面板100的显示产生影响。即,未被切断的栅极走线164用于控制实际显示区1222的显示,而被切断的栅极走线164仍留在阵列基板10上,而不会影响实际显示区1222的显示。同样,若切割步骤中有源极走线184被切断,该被切断的源极走线184留在阵列基板10上的部分不会被去除掉,其上覆盖有绝缘层等,而不会对液晶显示面板100的显示产生影响。即,未被切断的源极走线184用于控制实际显示区1222的显示,而被切断的源极走线184仍留在阵列基板10上,而不会影响实际显示区1222的显示。

64.该液晶显示面板100及其制备方法,通过更改框胶涂布制程,再增加一道面板切割制程,便可将具有第一尺寸(即,大显示尺寸)的第一显示区12的液晶显示面板100改为具有小显示尺寸的实际显示区1222的液晶显示面板100,而无需按照新产品重新设计开发,节约人力、时间、成本。

65.以上实施方式仅用以说明本发明的技术方案而非限制,尽管参照较佳实施方式对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或等同替换,而不脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1