光刻胶去除方法及去除装置与流程

1.本发明实施例涉及半导体领域,特别涉及一种光刻胶去除方法及去除装置。

背景技术:

2.光刻胶也称为光致抗蚀剂、光阻等,其作用是作为抗刻蚀层保护衬底表面。半导体器件设计时,考虑到器件性能要求,需要对特定区域进行离子注入,使其满足各种器件不同功能的要求。为了达到这一要求,通常在不需要离子注入的衬底区域的上方涂布有光刻胶,防止离子注入到该区域的衬底中,影响半导体器件的性能。涂布有光刻胶的衬底在离子注入后,在光刻胶表面会形成一定厚度的坚硬的外壳,且该外壳内部还包裹有没有被离子注入的光刻胶,而该外壳主要由交联的化合物和掺杂的各种离子组分构成。

3.离子注入后形成的光刻胶外壳比较难以去除,去胶工艺中外壳层会出现鼓泡破裂的现象,产生难以去除的光刻胶聚合物,从而形成大量的缺陷,影响半导体器件的良率。综上,如何提供一种能够防止光刻胶鼓泡破裂产生光刻胶聚合物杂质的去胶方法,是本领域技术人员亟待解决的技术问题之一。

技术实现要素:

4.本发明实施例提供一种光刻胶去除方法及去除装置,有利于解决去除光刻胶时发生光刻胶鼓泡破裂,产生聚合物杂质,从而形成大量的缺陷,影响半导体器件良率的问题。

5.为解决上述问题,本发明实施例提供一种光刻胶去除方法,包括:提供衬底以及位于所述衬底上的光刻胶,所述光刻胶包括内核层以及覆盖所述内核层表面的外壳层,所述外壳层掺杂的离子浓度大于所述内核层掺杂的离子浓度;对所述光刻胶进行至少一次去壳处理,直至去除全部所述外壳层;其中,单次所述去壳处理包括:对所述外壳层进行水汽处理,以软化至少部分所述外壳层,形成软外壳层;去除所述软外壳层;去除全部所述外壳层之后,去除所述内核层。

6.另外,所述水汽处理包括:向所述外壳层提供温度不小于100摄氏度的水汽,以软化至少部分所述外壳层。

7.另外,去除所述软外壳层的方法包括:向所述光刻胶提供含氢等离子体,以刻蚀所述软外壳层。

8.另外,形成所述含氢等离子体的方法包括:向所述光刻胶提供水汽,且将所述水汽进行第一等离子体处理,形成所述含氢等离子体。

9.另外,去除所述内核层的方法包括:向所述内核层提供含氧等离子体,所述含氧等离子体与所述内核层发生反应。

10.另外,形成所述含氧等离子体的方法包括:向所述内核层提供氧气,且将所述氧气进行第二等离子体处理,形成所述含氧等离子体。

11.另外,所述去壳处理和去除所述内核层在同一反应腔室中进行。

12.本发明实施例还提供一种光刻胶去除装置,包括:反应腔室;第一管路,与所述反

应腔室连通,用于向所述反应腔室内提供水汽;第二管路,与所述反应腔室连通,用于向所述反应腔室内提供氧气;等离子源装置,所述等离子源装置用于等离子化通入所述反应腔室的气体。

13.另外,还包括:第一流量控制装置,所述第一流量控制装置设置于所述第一管路上,用于控制经由所述第一管路通入所述反应腔室内的所述水汽的流量。

14.另外,还包括:第二流量控制装置,所述第二流量控制装置设置于所述第二管路上,用于控制经由所述第二管路通入所述反应腔室内的所述氧气的流量。

15.另外,还包括:第三管路,所述第三管路与所述反应腔室连通,用于向所述反应腔室通入第一载体气体;第四管路,所述第四管路与所述反应腔室连通,用于向所述反应腔室通入第二载体气体。

16.另外,还包括:第三流量控制装置,所述第三流量控制装置设置于所述第三管路上,用于控制经由所述第三管路通入所述反应腔室内的所述第一载体气体的流量;第四流量控制装置,所述第四流量控制装置设置于所述第四管路上,用于控制经由所述第四管路通入所述反应腔室内的所述第二载体气体的流量。

17.与现有技术相比,本发明实施例提供的技术方案具有以下优点:

18.本发明实施例中对光刻胶的外壳层先进行水汽处理,软化外壳层后再依次去除软外壳层和内核层。外壳层因为掺杂离子浓度较高的原因,具有很高的硬度,在光刻胶去除工艺中容易因为高温而鼓泡破裂,产生难以去除的聚合物杂质,使得去除工艺不完善,影响半导体器件的良率。但是先用水汽软化外壳层后,外壳层的硬度下降,在后续的光刻胶去除工艺中,软外壳层不会再因为高温发生鼓泡破裂的现象,解决了光刻胶去除过程中会产生大量聚合物杂质从而形成大量缺陷,影响半导体器件的良率。

19.本发明实施例提供的光刻胶去除装置包括向反应腔室提供水汽的第一管路,保证了此装置在进行光刻胶去除工艺时,能够向光刻胶提供水汽,水汽会软化光刻胶的外壳层,保证了光刻胶不会发生鼓泡破裂的现象,解决了光刻胶去除过程中会产生大量聚合物杂质从而形成大量缺陷的问题,保证了半导体器件的良率。

附图说明

20.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

21.图1~图4为一种光刻胶去除方法中各步骤对应的结构示意图;

22.图5~图10为本发明第一实施例提供的一种光刻胶去除方法中各步骤对应的结构示意图;

23.图11为本发明第二实施例提供的一种光刻胶去除装置的结构示意图。

具体实施方式

24.由背景技术可知,在去除离子注入后的光刻胶的过程中,容易产生难以去除的聚合物杂质,从而产生大量缺陷,影响半导体器件的良率。

25.图1~图4为一种光刻胶去除方法中各步骤对应的结构示意图。

26.参考图1,对位于衬底300上的光刻胶注入离子303,使光刻胶形成外壳层301和内核层302。因为在半导体器件中,需要对特定区域进行离子注入,使半导体器件满足各种功能要求,通常在不需要离子注入的衬底300区域的上方涂布有光刻胶,防止离子注入到该区域的衬底300中。

27.参考图2和图3,采用氢气和氮气的混合气体304去除外壳层301,氢气会与注入离子303后的光刻胶反应从而去除外壳层301。但是光刻胶外壳层301因为注入了大量的离子,硬度较大,容易在反应过程中鼓泡破裂产生光刻胶聚合物杂质305,这种光刻胶聚合物杂质305容易喷溅到衬底300上的各个区域,并在后续去除内核层302的过程中也难以去除,从而在衬底300上产生大量缺陷,造成半导体器件良率下降。

28.参考图4,采用氧气和氮气去除内核层302,去除工艺是一个燃烧反应。

29.上述去除光刻胶的工艺过程中,容易在衬底上产生大量难以去除的聚合物杂质,从而产生大量缺陷,影响半导体器件的良率。为解决上述问题,本发明实施提供一种光刻胶去除方法,在去除外壳层之前用水汽软化外壳层,有利于解决去除光刻胶时发生光刻胶鼓泡破裂,产生聚合物,从而产生大量缺陷的问题。

30.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施例进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施例中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施例的种种变化和修改,也可以实现本技术所要求保护的技术方案。

31.图5~图10为本发明第一实施例提供的一种光刻胶去除方法中各步骤对应的结构示意图。

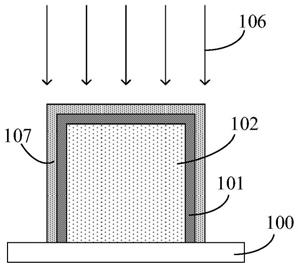

32.参考图5,提供衬底100以及位于衬底100上的光刻胶,光刻胶包括内核层102以及覆盖内核层102表面的外壳层101,外壳层101掺杂的离子浓度大于内核层102掺杂的离子浓度。

33.本实施例中,衬底100为半导体衬底,具体可以为硅衬底、锗衬底、锗化硅衬底或者绝缘体上的硅衬底等。在其他实施例中,衬底也可以包括半导体衬底以及位于衬底内的晶体管结构、位线结构或字线结构等。

34.具体地,光刻胶做为对衬底100进行离子注入工艺的掩膜,起到定位离子注入的区域的作用。其中,离子注入工艺的注入离子可以为n型离子或p型离子,n型离子包括:砷离子和磷离子,p型离子包括:氟离子和硼离子。可以理解的是,离子注入工艺的注入离子也可以为其他合适的离子,以满足离子注入工艺所需达成的性能需求即可。

35.光刻胶暴露在离子注入工艺环境中,使得离子注入工艺中的注入离子也被注入至光刻胶内,且越靠近光刻胶中心区域离子浓度越小。因此,在离子注入工艺之后,光刻胶包括内核层102以及外壳层101,且外壳层101掺杂的离子浓度大于内核层102掺杂的离子浓度。另外,通常的,外壳层101的硬度也大于内核层102的硬度。

36.后续的工艺步骤包括:对光刻胶进行至少一次去壳处理,直至去除外壳层101。本实施例仅说明两次去壳处理完全去除全部外壳层101的情况,在其他实施例中,可以一次去壳处理去除全部外壳层或多于两次去壳处理去除全部外壳层。以下将结合附图对本实施例两次去壳处理去除全部外壳层101进行详细说明。

37.参考图6,单次去壳处理包括:通入水汽106,对外壳层101进行水汽处理,以软化部

分外壳层101,形成软外壳层107。

38.对光刻胶的外壳层101通入水汽106进行水汽处理,软化部分外壳层101以形成软外壳层107,去除形成的软外壳层107。重复上述工艺,去除剩余的外壳层101。去除全部外壳层101后,再去除内核层102。先用水汽106软化部分外壳层101,部分外壳层101的硬度下降,在后续的去除工艺中,外壳层101不会再因为硬度过高而发生鼓泡破裂的现象,软外壳层107会被完全去除干净,解决了光刻胶去除工艺中光刻胶鼓泡破裂,产生聚合物杂质,从而产生大量缺陷的问题,完善了光刻胶去除工艺。如果不软化外壳层101,外壳层101因为掺杂离子浓度较高的原因,具有很高的硬度,容易在光刻胶去除工艺中因为硬度过高而鼓泡破裂,产生难以去除的聚合物杂质。

39.本实施例中,水汽处理包括:向外壳层101提供温度不小于100摄氏度的水汽106,以软化至少部分外壳层101。水汽106的温度越接近外壳层101的形变温度,水汽处理软化外壳层101的效果越好,形成的软外壳层107硬度越低,在后续的去除工艺中,外壳层101发生鼓泡破裂的可能性越小。

40.软化处理提供的水汽的流量为2000毫克每分钟~10000毫克每分钟,具体可以为4000毫克每分钟、6000毫克每分钟或8000毫克每分钟。水汽的流量决定了软化外壳层101的速度。

41.软化处理的工艺参数包括:工艺时长为30秒~300秒,具体可以为100秒、180秒或250秒;反应腔室温度为100摄氏度~120摄氏度,具体可以为105摄氏度、110摄氏度或115摄氏度。

42.软化部分外壳层101后,去除软外壳层107(见图6)。软外壳层107硬度较低,可以温和的去除干净,去除时不会因为硬度高鼓泡破裂,参考图7。

43.参考图7,去除软外壳层107的方法包括:向光刻胶提供含氢等离子体108,以刻蚀软外壳层107。含氢等离子体108与掺杂的离子(砷离子、磷离子、氟离子或硼离子等)反应,生成多氢化物副产物并被排出反应腔室,外壳层101被去除。

44.在去除软外壳层107时还需要向反应腔室通入载体气体,载体气体包括氩气或氮气。

45.本实施例中,形成含氢等离子体108的方法包括:向光刻胶提供水汽,且将水汽进行第一等离子体处理,形成含氢等离子体108。第一等离子体处理所用的水汽的流量为2000毫克每分钟~10000毫克每分钟,具体可以为4000毫克每分钟、6000毫克每分钟或8000毫克每分钟。这样,不需要向反应腔室提供别的气体,利用软化处理中的水汽106,就可以达到去除软化后的外壳层101的目的,简化了工艺步骤。在其他实施例中,含氢等离子体也可以是向反应腔室提供氢气,将提供的氢气等离子体化形成含氢等离子体。

46.去除软外壳层107的工艺参数包括:工艺时长为1分钟~10分钟,具体可以为4分钟、6分钟或8分钟;反应腔室温度为100摄氏度~120摄氏度。具体可以为105摄氏度、110摄氏度或115摄氏度。

47.参考图8和图9,外壳层101的厚度较大,一次去壳处理不能去除外壳层101时,对外壳层101进行第二次去壳处理,完全去除外壳层101。

48.参考图8,对第一次去壳处理后剩余的外壳层101(参考图7)通入水汽106,进行水汽处理,将剩余的外壳层101全部转化为软外壳层107。

49.参考图9,向软外壳层107(参考图8)提供含氢等离子体108,去除第二次水汽处理形成的软外壳层107,全部外壳层101被去除后,再去除内核层102。

50.参考图10,去除外壳层101之后,去除内核层102(参考图9)。

51.具体地,在一个例子中,去除内核层102的方法包括:向内核层102提供含氧等离子体109,含氧等离子体109与内核层102发生反应,生成二氧化碳、一氧化碳和水。

52.在去除内核层102时还需要向反应腔室通入载体气体,载体气体包括氩气或氮气。

53.本实施例中,形成含氧等离子体109的方法包括:向内核层102提供氧气,且将氧气进行第二等离子体处理,形成含氧等离子体109。第二等离子体处理所用的氧气的气体流量为1000标准毫升每分钟~15000标准毫升每分钟,具体可以为5000标准毫升每分钟、10000标准毫升每分钟或12000标准毫升每分钟。采用氧气进行第二等离子体化形成的含氧等离子体109与内核层102的反应迅速,可以很快的去除内核层,提高了去除光刻胶的效率。

54.在其他实施例中,形成含氧等离子体的方法还包括:向内核层提供水汽,且将水汽进行第三等离子体处理,形成含氧等离子体。第三等离子体处理所用的水汽的流量为2000毫克每分钟~10000毫克每分钟,具体可以为4000毫克每分钟、6000毫克每分钟或8000毫克每分钟。采用水汽经过第三等离子体处理形成含氧等离子体,不用向反应腔室提供新的气体,采用软化处理和去除软化处理后的外壳层时的水汽,就可以达到去除内核层的目的,简化了工艺步骤。

55.在整个光刻胶去除工艺中,软化处理、去除软化后的外壳层和去除内核层都可以利用水汽,但是不同阶段的水汽的气体流量不同,提供水汽的时长也不同。

56.本实施例中,去壳处理和去除内核层在同一反应腔室中进行。如此,整个去除光刻胶的工艺都在同一反应腔室中进行,避免了进行不同步骤换腔室时光刻胶被外界环境污染的风险,同时简化了工艺环境,使得整个去除工艺更容易实现。在其他实施例中,去除光刻胶的去壳处理和去除内核层可以在不同的反应腔室中进行。

57.本实施例提供一种光刻胶去除方法,对光刻胶的外壳层先进行水汽处理以形成软外壳层,再依次去除软外壳层和内核层,软外壳层的硬度下降,可以温和的去除外壳层,在去除的时候不会鼓泡破裂,解决了光刻胶去除过程中会产生大量聚合物杂质从而形成大量缺陷的问题,影响半导体器件的良率。

58.本发明第二实施例提供一种光刻胶去除装置,以下将结合附图对本实施例提供的光刻胶去除装置进行详细说明。

59.图11为本发明第二实施例提供的一种光刻胶去除装置的结构示意图。

60.参考图11,本实施例中,光刻胶去除装置,包括:反应腔室200;第一管路202,与反应腔室200连通,用于向反应腔室200内提供水汽;第二管路204,与反应腔室200连通,用于向反应腔室200内提供氧气;等离子源装置(未标示),等离子源装置用于等离子化通入反应腔室200的气体。

61.光刻胶去除装置包括向反应腔室200提供水汽的第一管路202,保证了此装置在进行光刻胶去除工艺时,能够向光刻胶提供水汽,水汽会软化光刻胶的外壳层,保证了光刻胶不会发生鼓泡破裂的现象,解决了光刻胶去除过程中光刻胶鼓泡破裂,产生聚合物杂质从而形成大量缺陷缺的问题。

62.本实施例中,反应腔室200包括基台201,基台201用于放置含有光刻胶的衬底。

63.等离子源装置可以包括上极板210和下极板211,上级板210和下极板211位于反应腔室200的相对两侧,用于等离子化通入反应腔室200的气体。

64.第一管路202用于向反应腔室200提供水汽,这样,水汽会软化光刻胶的外壳层,降低了外壳层的硬度,保证了后续去除中光刻胶不会发生鼓泡破裂现象。

65.光刻胶去除装置还可以包括:第一流量控制装置203,第一流量控制装置203设置于第一管路202上,用于控制经由第一管路202通入反应腔室200内的水汽的流量。

66.本实施例中,第一流量控制装置203可以为液体流量控制器(liquid flow controller,lfc)。lfc可快速精确测量流过液体的体积流量/质量流量,采用高速比例控制阀对液体体积流量/质量流量进行精确控制。在其他实施例中,第一流量控制装置可以为质量流量控制器(mass flow controller,mfc)。mfc直接测量通过的介质的质量流量,还可测量介质的密度及间接测量介质的温度。

67.第二管路204用于向反应腔室200内提供氧气。提供氧气可以加快去除光刻胶的内核层,有利于提高去除光刻胶的效率。

68.光刻胶去除装置还可以包括:第二流量控制装置205,第二流量控制装置205设置于第二管路204上,用于控制经由第二管路204通入反应腔室200内的氧气的流量。

69.本实施例中,第二流量控制装置205为质量流量控制器。

70.光刻胶去除装置还可以包括:第三管路206,第三管路206与反应腔室200连通,用于向反应腔室200通入第一载体气体;第四管路208,第四管路208与反应腔室200连通,用于向反应腔室200通入第二载体气体。

71.第一载体气体可以为氩气,第二载体气体可以为氮气。在其他实施例中,第一载体气体为氮气,第二载体气体为氩气。氮气和氩气为惰性气体,惰性气体不会和光刻胶反应影响光刻胶去除工艺,而且可以携带水汽和氧气进入反应腔室,保证进气速度,并且可以通过通入氩气和氮气将去壳处理和去除内核层的反应副产物排出反应腔室。

72.光刻胶去除装置还可以包括:第三流量控制装置207,第三流量控制装置207设置于第三管路206上,用于控制经由第三管路206通入反应腔室200内的第一载体气体的流量;第四流量控制装置209,第四流量控制装置209设置于第四管路208上,用于控制经由第四管路208通入反应腔室200内的第二载体气体的流量。

73.第三流量控制装置207和第四流量控制装置209都为质量流量控制器。

74.在其他实施例中,光刻胶去除装置还可以包括第五管路和设置于第五管路上的第五流量控制装置。第五管路用于向反应腔室提供氢气,氢气被等离子体化后形成含氢等离子体,用于去除光刻胶软化后的外壳层;第五流量控制装置用于控制经由第五管路通入反应腔室内的氢气的气体流量,第五流量控制装置可以为质量流量控制器。

75.光刻胶去除装置还可以包括第六管路,第六管路与反应腔室200连通,第六管路用于将反应腔室200内的反应副产物排出反应腔室200。

76.光刻胶去除装置还可以包括水罐和控温装置,水罐与第一管路202连通,用于向第一管路202提供水汽;控制装置与水罐连通,用于控制水罐内水汽的温度大于一百摄氏度。

77.本实施例提供的光刻胶去除装置包括向反应腔室提供水汽的第一管路,保证了此装置在进行光刻胶去除工艺时,能够向光刻胶提供水汽,水汽会软化光刻胶的外壳层,保证了光刻胶不会发生鼓泡破裂的现象,解决了光刻胶去除过程中光刻胶鼓泡破裂,产生聚合

物杂质从而形成大量缺陷的问题。

78.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各自更动与修改,因此本发明的保护范围应当以权利要求限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1