一种显示面板及其制备方法、显示装置与流程

1.本发明涉及显示技术领域,尤其涉及一种显示面板及其制备方法、显示装置。

背景技术:

2.裸眼3d显示装置无须佩戴眼镜,就可以使人们观看到形象逼真的立体影像。在裸眼3d显示装置中,通过透镜阵列以及低折射率胶材层共同对光线进行调制,实现3d显示。

3.通常,低折射率胶材层设置在透镜阵列的出光面,且其折射率小于透镜阵列的折射率。现有的低折射率胶材层的折射率参数选择范围有限;在选定透镜阵列材料的折射率后,透镜阵列的折射率与低折射率胶材层的折射率的差值

△

n的可调节范围较小,而

△

n的可调节范围较小会造成透镜阵列的曲率半径r和拱高h的可调节范围较小,从而大幅提高透镜阵列的制作工艺难度,增加生产成本,同时降低生产效率。

技术实现要素:

4.本发明的实施例提供一种显示面板及其制备方法、显示装置,该显示面板能够降低透镜阵列的制作工艺难度,进而降低生产成本,提高生产效率。

5.为达到上述目的,本发明的实施例采用如下技术方案:

6.一方面,提供了一种显示面板,包括:依次层叠设置的像素层、平坦层、透镜阵列和盖板;所述平坦层位于所述像素层的出光侧,所述平坦层和所述盖板之间的间距大于所述透镜阵列沿垂直于所述平坦层方向的最大厚度。

7.所述显示面板还包括位于所述透镜阵列和所述盖板之间的中空结构,所述中空结构填充有气体。

8.可选的,所述显示面板还包括支撑层,所述支撑层位于所述平坦层和所述盖板之间、且用于支撑所述盖板。

9.可选的,所述支撑层包括多个支撑部,多个所述支撑部围绕所述透镜阵列一周设置。

10.可选的,所述支撑层包括多个支撑部,所述透镜阵列包括多个透镜结构;所述支撑部位于多个所述透镜结构之间。

11.可选的,相邻的两个所述透镜结构之间具有间隙;所述支撑部位于所述间隙中。

12.可选的,所述平坦层包括层叠设置的第一平坦层和第二平坦层、以及位于所述第一平坦层和所述第二平坦层之间的吸光层,所述第一平坦层与所述像素层紧邻;所述吸光层在所述盖板上的正投影和所述透镜结构在所述盖板上的正投影互不交叠或者部分交叠。

13.可选的,相邻两个所述透镜结构相互连接,所述支撑部在所述盖板上的正投影与所述透镜结构在所述盖板上的正投影交叠。

14.可选的,所述支撑部的形状为椎体,所述锥体的顶点位于相接的两个所述透镜结构之间。

15.可选的,所述盖板包括相接的盖板本体和支持部,所述支持部围绕所述盖板本体

的一周设置。

16.所述盖板本体覆盖所述透镜阵列,所述支持部用于支撑所述盖板本体,以形成所述中空结构。

17.可选的,所述显示面板还包括发光层,所述像素层位于所述发光层的出光侧。

18.另一方面,本发明的实施例提供了一种显示装置,包括如上所述的显示面板。

19.再一方面,本发明的实施例提供了一种显示面板的制备方法,所述方法包括:

20.形成层叠设置的像素层、平坦层、透镜阵列和盖板;其中,所述透镜阵列和所述盖板之间形成中空结构;所述中空结构中填充有气体;所述平坦层和所述盖板之间的距离大于所述透镜阵列沿垂直于所述平坦层方向的最大厚度。

21.本发明的实施例提供了一种显示面板及其制备方法、显示装置。所述显示面板包括依次层叠设置的像素层、平坦层、透镜阵列和盖板;所述平坦层位于所述像素层的出光侧,所述平坦层和所述盖板之间的间距大于所述透镜阵列沿垂直于所述平坦层方向的最大厚度;所述显示面板还包括位于所述透镜阵列和所述盖板之间的中空结构,所述中空结构中填充有气体。

22.该显示面板的中空结构中填充有气体,而气体的折射率远小于相关技术中低折射率胶材层的折射率;那么,透镜阵列的折射率与气体的折射率的差值

△

n的范围变大,则在气体的折射率确定后,透镜阵列的折射率的可选择范围变大,拓宽了透镜阵列的工艺参数调整范围,从而降低了透镜阵列的制作难度,进而降低了生产成本,同时提高了生产效率。

附图说明

23.为了更清楚地说明本发明实施例或相关技术中的技术方案,下面将对实施例或相关技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

24.图1为本发明实施例提供的第一种显示面板的结构示意图;

25.图2为本发明实施例提供的第二种显示面板的结构示意图;

26.图3为本发明实施例提供的第三种显示面板的结构示意图;

27.图4为本发明实施例提供的第四种显示面板的结构示意图;

28.图5为本发明实施例提供的第五种显示面板的结构示意图;

29.图6为本发明实施例提供的第六种显示面板的结构示意图;

30.图7-10为本发明实施例提供的一种显示面板的制作流程中间结构示意图;

31.图11-13为本发明实施例提供的另一种显示面板的制作流程中间结构示意图;

32.图14为本发明实施例提供的支撑层与盖板的结构示意图。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.在本发明的实施例中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的结构或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

35.在本发明的实施例中,除非另有明确的规定和限定,术语“连接”、“相接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接。对于本领域的技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

36.为了便于清楚描述本发明的实施例的技术方案,在本发明的实施例中,采用了“第一”、“第二”等字样对功能和作用基本相同的相同项或相似项进行区分,本领域技术人员可以理解“第一”、“第二”等字样并不对数量和执行次序进行限定。

37.在裸眼3d显示装置中,通过透镜阵列以及低折射率胶材层共同对光线进行调制,实现3d显示功能。通常,低折射率胶材层设置在透镜阵列的出光面,且其折射率小于透镜阵列的折射率。现有的可用于制作透镜阵列和低折射率胶材层的材料折射率范围均为1.35-1.65。由于低折射率胶材层的折射率要小于透镜阵列的折射率,在透镜阵列的材料确定后,低折射率胶材层可以选择的材料范围较小,透镜阵列与低折射率胶材层折射率的差值

△

n≤0.3,

△

n的可调节范围较小。

38.在裸眼3d显示装置的制作过程中,通过如下公式(1)和公式(2)确定半球形透镜阵列的曲率半径和拱高。

39.r=δn

×fꢀꢀꢀ

(1)

[0040][0041]

其中,

△

n为透镜阵列与低折射率胶材层折射率的差值,f为透镜阵列的焦距,r为透镜阵列的曲率半径;d为裸眼3d显示装置的观看距离,h为透镜阵列的拱高。根据上述公式可知,通过调节

△

n可以调节透镜阵列的曲率半径r和拱高h。

[0042]

根据公式(1)和公式(2)可知,

△

n的可调节范围较小会造成半球形透镜阵列的曲率半径r和拱高h的可调节范围较小,这对透镜阵列的制作工艺要求很高,很大程度上增加裸眼显示装置的制作难度,降低生产效率。

[0043]

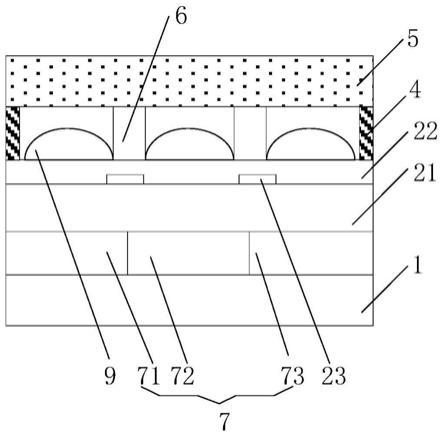

为解决上述问题,本发明实施例提供了一种显示面板,参考图1所示,该显示面板包括:依次层叠设置的像素层7、平坦层2、透镜阵列(图1未标记)和盖板5;平坦层2位于像素层7的出光侧,平坦层2和盖板5之间的间距大于透镜阵列沿垂直于平坦层2方向的最大厚度;显示面板还包括位于透镜阵列和盖板2之间的中空结构(图1未标记),中空结构填充有气体。

[0044]

这里对于上述显示面板的类型不做限定。示例的,上述显示面板可以是oled(organic light emtting diode,有机发光二极管)显示面板、micro led微显示面板、mini led微显示面板中的任一种;其中,该oled显示面板可以是woled(白光有机发光二极管)显示面板,woled显示面板的像素发出的是白光,需要额外设置彩色滤光层以实现彩色显示;或者,该oled显示面板还可以是rgb oled(红绿蓝有机发光二极管)显示面板,rgb oled显示面板的像素可以直接发出不同颜色的光,无需设置彩色滤光层。或者,上述显示面板还可

以是lcd(liquid crystal display,液晶显示屏)显示面板。

[0045]

若上述显示面板为rgb oled显示面板,上述像素层可以包括彩色发光层;参考图1或图2所示,上述像素层7可以同时包括红色发光层71、绿色发光层72和蓝色发光层73,当然上述像素层7还可以仅包括一种颜色的彩色发光层。具体可以根据实际要求确定。

[0046]

若上述显示面板为woled显示面板或者lcd显示面板,上述像素层可以是包括彩色滤光层。参考图1或图2所示,上述像素层7可以同时包括红色滤光层71、绿色滤光层72和蓝色滤光层73,当然上述像素层7还可以仅包括一种颜色的彩色滤光层。具体可以根据实际要求确定。进一步的,在该显示面板为woled显示面板的情况下,该显示面板还可以包括发光层,该发光层设置在像素层远离平坦层的一侧、且能够发出白光。在该显示面板为lcd显示面板的情况下,该显示面板还可以包括液晶层、阵列基板和背光模组,背光模组发出的光线依次经阵列基板、液晶层,射向像素层。

[0047]

这里对于上述平坦层的具体材料不做限定。示例的,上述平坦层可以选择有机透光材料制作,具体的,有机透光材料可以为聚苯乙烯、聚碳酸酯、聚乙烯、聚丙烯、聚氯乙烯、聚对苯二甲酸乙二醇酯、压克力和丙烯酸中的任一种;或者,上述平坦层还可以选择无机透光材料制作,具体的,无机透光材料可以为光学玻璃。

[0048]

这里对于上述透镜阵列的具体材料不做限定。示例的,上述透镜阵列可以采用无机透光材料制作,例如,石英玻璃;或者,上述透镜阵列还可以采用有机透光材料制作,例如,丙烯酸树脂。在实际应用中,为了便于匹配显示产品中不同透镜阵列相关参数的需求,通常通过纳米压印或者光刻热回流的方法,采用折射率范围在1.35-1.65范围内的有机透光材料制作透镜阵列。上述相关参数是指透镜阵列的尺寸参数,若透镜阵列为半球形透镜阵列,该尺寸参数可以为拱高、口径等,其中,拱高的范围可以为2-100um,口径的范围可以为2-1000um,具体的尺寸可以根据实际情况确定。

[0049]

参考图1所示,上述透镜阵列包括多个透镜结构9,这里对于上述透镜结构的具体形状不做限定。示例的,上述透镜结构沿平行于平坦层方向的截面的形状可以是圆形、椭圆形、正方形、长方形。具体可以根据实际要求确定。这里对于上述透镜结构的具体尺寸参数不做限定。示例的,透镜结构可以是微透镜结构,透镜结构可以为微米级大小。

[0050]

需要说明的是,上述平坦层沿垂直于盖板方向的厚度等于透镜结构的焦距,使得像素层的出光面位于透镜阵列的焦平面。在实际应用中,由于存在制作工艺误差,像素层的出光面可以位于透镜阵列的焦平面附近。

[0051]

这里对于上述盖板的具体材料不做限定。示例的,上述盖板可以采用有机透光材料制作;或者,上述盖板可以采用无机透光材料制作。

[0052]

这里对于上述中空结构中填充的气体的种类不做限定。示例的,上述气体可以是活性气体,或者惰性气体。具体的,上述活性气体可以是二氧化碳、氧气、氢气或空气;上述惰性气体可以是氮气或氩气。在实际应用中,为了避免气体与其它膜层发生反应、损坏显示面板,通常在中空结构中填充惰性气体。需要说明的是,气体的折射率通常为1.0。

[0053]

上述填充有气体的中空结构可以保护透镜阵列,还能配合透镜阵列实现调光功能,且不会影响透镜的出光效果,为制备高性能透镜阵列提供了可能性。

[0054]

该显示面板还可以包括如图1所示的封框胶4,当然还可以包括驱动电路等其它结构,这里仅介绍与发明点相关的结构,该显示面板包括的其它结构可以根据相关技术或者

公知常识获得,这里不再赘述。

[0055]

本发明的实施例提供了一种显示面板及其制备方法、显示装置。该显示面板包括依次层叠设置的像素层、平坦层、透镜阵列和盖板;平坦层位于像素层的出光侧,平坦层和盖板之间的间距大于透镜阵列沿垂直于平坦层方向的最大厚度;显示面板还包括位于透镜阵列和盖板之间的中空结构,中空结构中填充有气体。

[0056]

该显示面板的中空结构中填充有气体,而气体的折射率远小于相关技术中低折射率胶材层的折射率,那么,透镜阵列的折射率与气体的折射率的差值

△

n的范围变大;在气体的折射率确定后,透镜阵列的折射率的可选择范围可以为1.35-1.65,其可选范围变大,使得透镜阵列的折射率与气体的折射率差值

△

n的范围可以为0.35-0.65,

△

n的调节范围变大,拓宽了透镜阵列的工艺参数调整范围,从而降低了透镜阵列的制作难度,进而降低了生产成本,同时提高了生产效率。

[0057]

可选的,参考图1所示,显示面板还包括支撑层(未标记),支撑层位于平坦层2和盖板5之间、且用于支撑盖板5。

[0058]

这里对于上述支撑层的具体材料不做限定。在实际应用中,为了提高显示面板的透过率,上述支撑层可以采用透光材料制作。

[0059]

可选的,参考图6所示,支撑层包括多个支撑部6,多个支撑部6围绕透镜阵列一周设置。

[0060]

这里对于上述支撑部的具体数量不做限定。在实际应用中,可以根据显示面板的尺寸大小确定支撑部的具体数量。

[0061]

这里对于上述支撑部沿平行于平坦层方向的截面形状不做限定。示例的,支撑部沿平行于平坦层方向的截面形状可以为圆形、正方形或者其它形状。上述圆形的直径可以为3-20um,或者上述正方形的边长为3-20um。示例的,上述圆形的直径或者正方形的边长均可以为3um、6um、15um或20um。具体尺寸根据实际情况确定。

[0062]

可选的,参考图1或者图2所示,支撑层包括多个支撑部6,透镜阵列包括多个透镜结构9;支撑部6位于多个透镜结构9之间。

[0063]

这里对于上述透镜结构沿平行于平坦层方向的截面的形状不做限定。上述透镜结构沿平行于平坦层方向的截面的形状可以是圆形、椭圆形、正方形、长方形。具体可以根据实际要求确定。

[0064]

这里对于上述透镜结构的具体尺寸参数不做限定。示例的,透镜结构可以是微透镜结构,透镜结构可以为微米级大小。

[0065]

上述支撑部沿垂直于平坦层方向的厚度范围可以为5-20um,具体的,可以为5um、10um、15um或20um,具体的厚度根据实际情况确定。

[0066]

需要说明的是,上述支撑部可以分为第一支撑部和第二支撑部,其中第一支撑部用于支撑盖板、且其沿垂直于平坦层方向的厚度与平坦层和盖板之间的间距相同;第二支撑部用于缓冲来自外界的压力,以保护透镜阵列,且其沿垂直于平坦层方向的厚度小于第一支撑部。

[0067]

可选的,参考图2所示,相邻的两个透镜结构9之间具有间隙;支撑部6位于间隙中。对于大尺寸显示面板来说,在间隙中设置支撑部,支撑部对显示面板中盖板的支撑效果更好,以避免盖板的中间位置由于支撑不足发生弯曲。需要说明的是,对于相邻的两个透镜结

构之间具有间隙的透镜阵列,可以称为非密接透镜阵列。

[0068]

进一步可选的,参考图2所示,相邻的两个透镜结构9之间具有间隙(图2未示出);支撑部6位于间隙中;平坦层包括层叠设置的第一平坦层21和第二平坦层22、以及位于第一平坦层21和第二平坦层22之间的吸光层23,第一平坦层21与像素层7紧邻;吸光层23在盖板5上的正投影和透镜结构9在盖板5上的正投影互不交叠或者部分交叠。

[0069]

上述吸光层在盖板上的正投影的含义是:吸光层沿垂直于盖板的方向在盖板上的投影。上述透镜结构在盖板上的正投影的含义是:透镜结构沿垂直于盖板的方向在盖板上的投影。

[0070]

上述吸光层在盖板上的正投影和透镜结构在盖板上的正投影互不交叠的含义是:吸光层在盖板上的正投影和透镜结构在盖板上的正投影没有重叠区域。

[0071]

上述吸光层在盖板上的正投影和透镜结构在盖板上的正投影部分交叠的含义是:吸光层在盖板上的正投影与透镜结构在盖板上的正投影有重叠区域,但又不完全重叠。

[0072]

上述第一平坦层、吸光层和第二平坦层沿垂直于盖板方向的厚度等于或者约等于镜结构的焦距,使得像素层的出光面位于透镜阵列的焦平面。在实际应用中,由于存在制作工艺误差,像素层的出光面可以位于透镜阵列的焦平面附近。上述第二平坦层覆盖吸光层,第二平坦层可以起到平坦化的作用。

[0073]

需要说明的是,参考图2所示,若上述显示面板为woled显示面板或者lcd显示面板,由于相邻两个透镜结构9之间具有间隙,在光线从像素层经间隙射出显示面板时,通过设置吸光层23可以吸收串扰光线,从而改善不同颜色光线发生的串扰问题,进而提高显示效果。若上述显示面板为oled显示面板,吸光层的作用与前述类似,这里不再赘述。

[0074]

可选的,参考图1所示,相邻两个透镜结构9相互连接,支撑部6在盖板5上的正投影与透镜结构9在盖板5上的正投影交叠。

[0075]

进一步可选的,参考图5所示,支撑部6的形状为椎体,锥体的顶点位于相接的两个透镜结构9之间。

[0076]

需要说明的是,对于相邻两个透镜结构相互连接的透镜阵列,可以称为密接透镜阵列。在密接透镜阵列中,将支撑部设置为椎体,且将锥体的顶点设置在相接的两个透镜结构之间,可以降低支撑部遮挡光线的概率,从而提高光线利用率,提高显示效果。

[0077]

可选的,参考图3或图4所示,盖板5包括相接的盖板本体51和支持部52,支持部52围绕盖板本体51的一周设置;盖板本体51覆盖透镜阵列,支持部52用于支撑盖板本体51,以形成中空结构。

[0078]

上述盖板本体和支持部可以一体化设置,具体的,可以通过在盖板的中间位置进行减薄处理,形成凹槽状,以形成一体化的盖板本体和支持部。在实际应用中,经减薄处理的盖板的沿垂直于平坦层方向的厚度范围可以为5-50um。盖板本体和支持部的厚度根据实际情况确定。

[0079]

需要说明的是,参考图3或图4所示,由于盖板5包括相接的盖板本体51和支持部52的设置方向不同,为了便于描述和区分,盖板本体51和支持部52用虚线划分,这并不代表盖板本体51和支持部52之间是断开的。

[0080]

可选的,参考图5所示,显示面板还包括发光层1,像素层7位于发光层1的出光侧。

[0081]

若上述显示面板为woled显示面板,上述发光层可以是白色发光层,上述像素层可

以包括彩色滤光层。参考图5所示,上述像素层7可以同时包括红色滤光层71、绿色滤光层72和蓝色滤光层73,当然上述像素层7也可以仅包括一种颜色的彩色滤光层。具体可以根据实际要求确定。

[0082]

另一方面,本发明的实施例提供了一种显示装置,包括如上所述的显示面板。

[0083]

该显示装置可以是rgb oled显示器、woled显示器或者lcd显示器等显示器件以及包括这些显示器件的电视、数码相机、手机、平板电脑等任何具有显示功能的产品或者部件。

[0084]

上述显示面板的具体结构可以参考前述实施例的内容,这里不再赘述。

[0085]

本发明的实施例提供的显示装置,其制作工艺难度低,显示效果好。

[0086]

再一方面,本发明的实施例提供了一种显示面板的制备方法,该方法包括:

[0087]

s1、形成层叠设置的像素层、平坦层、透镜阵列(lens)和盖板。

[0088]

其中,透镜阵列和盖板之间形成中空结构;中空结构中填充有气体;平坦层和盖板之间的距离大于透镜阵列沿垂直于平坦层方向的最大厚度。

[0089]

这里对于上述显示面板的类型不做限定。示例的,上述显示面板可以是oled(organic light emtting diode,有机发光二极管)显示面板、micro led微显示面板、mini led微显示面板中的任一种;其中,该oled显示面板可以是woled(白光有机发光二极管)显示面板,woled显示面板的像素发出的是白光,需要额外设置彩色滤光层以实现彩色显示;或者,该oled显示面板还可以是rgb oled(红绿蓝有机发光二极管)显示面板,rgb oled显示面板的像素可以直接发出不同颜色的光,无需设置彩色滤光层。或者,上述显示面板还可以是lcd(liquid crystal display,液晶显示屏)显示面板。

[0090]

若上述显示面板为oled显示面板,上述像素层可以包括彩色发光层;参考图1或图2所示,上述像素层7可以同时包括红色发光层71、绿色发光层72和蓝色发光层73三种颜色的彩色发光层,当然上述像素层7可以仅包括一种颜色的彩色发光层。具体可以根据实际要求确定。

[0091]

若上述显示面板为woled显示面板或者lcd显示面板,上述像素层可以包括彩色滤光层。参考图1或图2所示,上述像素层7可以同时包括红色滤光层71、绿色滤光层72和蓝色滤光层73,当然上述像素层7可以仅包括一种颜色的彩色滤光层。具体可以根据实际要求确定。进一步的,在该显示面板为woled显示面板的情况下,该显示面板还可以包括发光层,该发光层设置在像素层远离平坦层的一侧、且能够发出白光。在该显示面板为lcd显示面板的情况下,该显示面板还可以包括液晶层、阵列基板和背光模组,背光模组发出的光线依次经阵列基板、液晶层,射向像素层。

[0092]

这里对于上述中空结构中填充的气体不做限定。示例的,上述气体可以是活性气体,或者惰性气体。具体的,上述活性气体可以是二氧化碳,氧气,氢气或空气,上述惰性气体可以是氮气或氩气。在实际应用中,为了避免气体与其它膜层发生反应、损坏显示面板,通常在中空结构中填充惰性气体。

[0093]

上述制作方法简单,由该方法制备的显示面板中,透镜阵列的折射率与气体的折射率差值

△

n的可调节范围大,拓宽了透镜阵列的工艺参数调整范围,从而降低了透镜阵列的制作难度,进而降低了生产成本,同时提高了生产效率。该显示面板的显示效果好。

[0094]

下面以该显示面板为woled显示面板为例,说明五种不同结构的显示面板的制作

方法。其中,参考图1-5所示,woled显示面板包括发光层1和像素层7,该发光层1设置在像素层7远离支撑层的一侧、且能够发出白光,该像素层7包括红色滤光层71、绿色滤光层72和蓝色滤光层73。第一种,以图1所示的显示面板的结构为例,说明该显示面板的制作方法。

[0095]

s01、形成发光层并在发光层1上形成如图11所示的像素层7。

[0096]

s02、在像素层7上形成平坦层2。

[0097]

s03、在平坦层2上形成如图12所示的相互连接的透镜结构9,以得到透镜阵列。

[0098]

s04、在透镜阵列上形成如图13所示的多个支撑部6,以得到支撑层。

[0099]

其中,支撑层可采用光刻工艺制作,支撑部又称支撑柱(ps,panel spacer)。

[0100]

s05、在支撑层上形成如图1所示的盖板5。

[0101]

s06、形成如图1所示的封框胶4,通过封框胶4对显示面板进行封装,以形成中间空结构。

[0102]

这里对于上述支撑部的具体数量不做限定。在实际应用中,可以根据显示面板尺寸的大小确定支撑部的具体数量。

[0103]

上述支撑部沿垂直于平坦层方向的厚度范围可以为5-20um,具体的,可以为5um、10um、15um或20um,具体的厚度根据实际情况确定。

[0104]

需要说明的是,上述支撑部可以分为第一支撑部和第二支撑部,其中第一支撑部用于支撑盖板、且其沿垂直于平坦层方向的厚度与平坦层和盖板之间的间距相同;第二支撑部用于缓冲来自外界的压力,以保护透镜阵列,且其沿垂直于平坦层方向的厚度小于第一支撑部。

[0105]

参考图1所示,相邻两个透镜结构9相互连接,支撑部6在盖板5上的正投影与透镜结构9在盖板5上的正投影交叠。需要说明的是,对于相邻两个透镜结构相互连接的透镜阵列,可以称为密接透镜阵列。

[0106]

第二种,以图2所示的显示面板的结构为例,说明该显示面板的制作方法。

[0107]

s11、形成发光层并在发光层1上形成如图11所示的像素层7。

[0108]

s12、在像素层7上依次形成如图7所示的第一平坦层21和吸光层23。

[0109]

s13、在吸光层23上形成如图8所示的第二平坦层22。

[0110]

s14、在第二平坦层22上形成如图9所示的透镜结构9,以得到透镜阵列。其中,相邻的两个透镜结构之间具有间隙。

[0111]

s15、在透镜阵列上形成如图10所示的多个支撑部6,以得到支撑层。其中,支撑部位于间隙中。

[0112]

s16、在支撑层上形成如图2所示的盖板5。

[0113]

s17、形成如图2所示的封框胶4,通过封框胶对显示面板进行封装,以形成中间空结构。

[0114]

上述相邻的两个透镜结构9之间具有间隙(图2未示出);支撑部6位于间隙中;平坦层包括层叠设置的第一平坦层21和第二平坦层22、以及位于第一平坦层21和第二平坦层22之间的吸光层23,第一平坦层21与像素层7紧邻;吸光层23在盖板5上的正投影和透镜结构9在盖板5上的正投影互不交叠或者部分交叠。

[0115]

上述第一平坦层、吸光层和第二平坦层沿垂直于盖板方向的厚度等于透镜结构的焦距,使得像素层的出光面位于透镜阵列的焦平面。在实际应用中,由于存在制作工艺误

差,像素层的出光面可以位于透镜阵列的焦平面附近。上述第二平坦层覆盖吸光层,第二平坦层可以起到平坦化的作用。

[0116]

需要说明的是,参考图2所示,由于相邻两个透镜结构9之间具有间隙,在光线从像素层经间隙射出显示面板时,通过设置吸光层23可以吸收串扰光线,从而改善不同颜色光线发生的串扰问题,进而提高显示效果。若上述显示面板为oled显示面板,吸光层的作用与前述类似,这里不再赘述。

[0117]

第三种,以图3所示的显示面板的结构为例,说明该显示面板的制作方法。

[0118]

s21、依照第二种显示面板的制作方法依次形成发光层、像素层、第一平坦层、吸光层、第二平坦层和透镜阵列。

[0119]

s22、在透镜阵列上形成如图3所示的盖板5。

[0120]

其中,参考图3所示,盖板5包括相接的盖板本体51和支持部52,支持部52围绕盖板本体51的一周设置;盖板本体51覆盖透镜阵列,支持部52用于支撑盖板本体51,以形成中空结构。

[0121]

第四种,以图4所示的显示面板的结构为例,说明该显示面板的制作方法。

[0122]

s31、依照第一种显示面板的制作方法依次形成发光层、像素层、平坦层和透镜阵列。

[0123]

s32、在透镜阵列上形成如图4所示的盖板5。

[0124]

参考图4所示,盖板5包括相接的盖板本体51和支持部52,支持部52围绕盖板本体51的一周设置;盖板本体51覆盖透镜阵列,支持部52用于支撑盖板本体51,以形成中空结构。

[0125]

上述盖板本体和支持部可以一体化设置,具体的,可以通过在盖板的中间位置进行减薄处理,形成凹槽状,以形成一体化的盖板本体和支持部。在实际应用中,经减薄处理的盖板的沿垂直于平坦层方向的厚度范围可以为5-50um。盖板本体和支持部的厚度根据实际情况确定。

[0126]

第五种,以图5所示的显示面板的结构为例,说明该显示面板的制作方法。

[0127]

s41、依照第一种显示面板的制作方法依次形成发光层、像素层、平坦层和透镜阵列。

[0128]

s42、在透镜阵列上形成如图5所示的多个支撑部6,以得到支撑层。

[0129]

s43、在支撑层上形成如图5所示的盖板5。

[0130]

s44、形成如图5所示的封框胶4,对显示面板进行封装,以形成中间空结构。

[0131]

或者,图5所示的显示面板的结构还可以采用如下方法制作:

[0132]

s51、依照第一种显示面板的制作方法依次形成发光层、像素层、平坦层和透镜阵列。

[0133]

s52、形成如图14所示的盖板5。

[0134]

s53、在盖板5上形成如图14所示的多个支撑部6,以得到支撑层。

[0135]

s54、通过设备的对位功能将如图14所示的设置有支撑层的盖板放置在如图12所示的透镜阵列上。其中,支撑部设置为椎体,且锥体的顶点设置在相接的两个透镜结构之间。

[0136]

s55、形成如图5所示的封框胶4,对显示面板进行封装,以形成中间空结构。

[0137]

其中,支撑部可以设置为如图5所示的椎体,将锥体的顶点设置在相接的两个透镜结构之间,可以降低支撑部遮挡光线的概率,从而提高光线利用率,提高显示效果。

[0138]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1