一种硅基集成高速微盘电光调制器芯片的制作方法

[0001]

本发明属于硅基光电子学技术领域,具体涉及一种波长可调节的硅基集成高速微盘电光调制器芯片。

背景技术:

[0002]

随着5g、大数据和物联网的快速发展,海量数据的网络传输与交换成为一个日益紧迫的任务。为了满足这一任务需求,传统的微电子器件由于其性能逐渐接近物理极限而空感乏力。借助于光学传输技术的高速度和低功耗,光互连成为代替传统电互连技术的最有效方式。在光互连实现技术途径中,光子集成芯片是最具有潜力的解决方案。其中,电光调制器是光子集成芯片解决方案中的重要光电器件之一。

[0003]

随着硅基光子学的迅猛发展,由于其采用硅基材料作为波导实现光传输与调制,工艺技术与现有cmos平台兼容,易于实现大规模的光子线路与电子线路集成,从而大规模生产和成本降低,因而受到了广泛关注。目前,已经有多种基于硅基的电光调制器被成功设计与制造出来,各项技术指标逐步提高,但综合性能相比于成熟的铌酸锂电光调制器还有一定差距,尚不能满足光互连和光通信的未来发展要求。因此,迫切地需要设计更为新颖的结构,提高硅基电光调制器的综合性能。

[0004]

硅基电光调制器的光学结构通常包括马赫-曾德尔型、微环/微盘谐振腔型,法布里-珀罗腔型和光子晶体型等。其中,由于微环/微盘谐振腔型具有显著的小尺寸优点,因而基于微环/微盘谐振腔型电光调制器具有能耗低、响应快和调制深度高的优点。目前,基于微环的电光调制器已经多有报道,但是基于微盘的电光调制器鲜有报道。相比于微环谐振腔,微盘谐振腔只有一个外侧表面。这样,来源于制造残留的外侧表面粗糙引起的光模场能量散射损耗,相比于微环谐振腔,微盘谐振腔要小的许多,非常有利于制造更小半径的谐振腔从而提高调制速率和降低功率消耗。由于标准制造工艺和微盘波导结构的限制,传统微盘谐振腔无法支持侧面pn结结构,从而基于等离子体色散效应的硅基高速微盘电光调制器无法实现。

技术实现要素:

[0005]

有鉴于此,本发明的目的是提供一种硅基集成高速微盘电光调制器芯片,能够实现高效高速的电光调制和功耗大幅降低,并且利用金属热电极实现谐振腔谐振波长的热可调,增加调制器的波长适用灵活性

[0006]

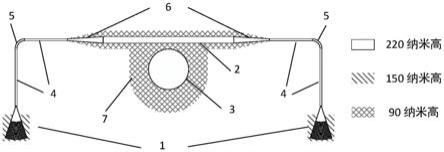

一种微盘电光调制器芯片,包括制作在绝缘硅衬底上的两个光栅耦合器(1)、直通脊形耦合波导(2)、脊形微盘腔(3)和连接器件的线传输波导;直通脊形耦合波导(2)的两端各通过线传输波导连接一个光栅耦合器(1);脊形微盘腔(3)位于直通脊形耦合波导(2)的一侧;所述直通脊形耦合波导(2)由220纳米高的线性波导以及周围的90纳米高的slab波导构成;所述脊形波导微盘腔是由220纳米高的圆盘形波导以及其周围围绕的90纳米高的slab波导构成。

[0007]

较佳的,所述线传输波导包括顺次串连的第一直线性波导、90

°

弯曲线性波导(5)、第二直线性波导和taper波导(6)。

[0008]

较佳的,所述taper波导(6)包括两层波导,用来实现直线性波导(4)和直通脊形耦合波导(2)的模式匹配。

[0009]

较佳的,在脊形微盘腔(3)的220纳米高圆盘区域采用离子注入方式形成弧形的pn结;该pn结从外侧到内侧分别为第一掺杂p区(31)、第二掺杂p区(32)、第一掺杂n区(33)、第二掺杂n区(34);其中,第一掺杂p区(31)的掺杂浓度大于第二掺杂p区(32);第二掺杂n区(33)的掺杂浓度大于第一掺杂n区(34)。

[0010]

较佳的,第一掺杂p区(31)和第二掺杂n区(33)之间施加电压信号,以实现对光信号的调制。

[0011]

较佳的,在脊形微盘腔(3)的220纳米高圆盘区域的上表面制作的微金属热电极(35),用于调整谐振波长。

[0012]

较佳的,设直通耦合波导(2)和波导微盘腔(3)之间耦合间距宽度为wgap;计算获得直通脊型耦合波导(2)宽度为wrib,进而获得直通脊型耦合波导(2)的slab波导的宽度为wrib+2

×

wgap。

[0013]

本发明具有如下有益效果:

[0014]

本发明提出的波长可调节硅基高速微盘电光调制器芯片,其有益效果是:由于采用脊型波导微盘结构设计,使得微盘谐振腔具有的超小尺寸,并且能够直接利用标准硅光工艺制作侧向pn结,可以把光波限制在很小的范围内通过快速等离子体色散效应进行高效调制。利用这个特性可以实现结构简单和所需驱动功率很低的电光调制器,调制所需功耗更小,速度更快,并且器件结构紧凑,制作工艺与成熟的微电子cmos工艺兼容。

附图说明

[0015]

图1为本发明提供的硅基级联谐振腔结构的低功耗电光调制器的顶视图。

[0016]

图2为本发明提供的硅基级联谐振腔结构的低功耗电光调制器的线波导纵剖面。

[0017]

图3为本发明提供的硅基级联谐振腔结构的低功耗电光调制器的脊波导纵剖面。

[0018]

图4为本发明提供的硅基级联谐振腔结构的低功耗电光调制器耦合区域的纵剖面。

[0019]

图5为发明提供的硅基级联谐振腔结构的低功耗电光调制器的pn结和热电极顶视图。

[0020]

其中,1-光栅耦合器,2-直通脊形耦合波导,3-脊形微盘腔,4-直线形波导,5-弯曲波导,6-taper波导,7-slab波导。31-第一掺杂p区,32-第二掺杂p区,33-第一掺杂n区,34-第二掺杂n区,35-微金属热电极。

具体实施方式

[0021]

下面结合附图并举实施例,对本发明进行详细描述。

[0022]

一种波长可调节硅基高速微盘电光调制器芯片,该电光调制器主要由制作在绝缘硅(soi)衬底上的直通型脊形微盘谐振腔而成,通过结合环绕微盘圆周的侧向pn结和局部顶层微金属热电极而形成波长可调节微盘高速电光调制器。

[0023]

上述方案中,所述电光高速调制器包括两个垂直光栅耦合器1、直通脊形耦合波导2、脊形微盘腔3和连接器件之间的线传输波导组成。两个垂直耦合器1分别实现光信号的耦合输入和输出。在垂直耦合器1和直通脊形耦合波导2之间由线性波导4,弯曲线性波导5和taper波导6串联组成。其中,taper波导6由两层波导组合而成,主要用来实现线性波导4和直通脊形耦合波导2的模式匹配,减少模式失配损耗。

[0024]

上述方案中,所述直通脊形耦合波导2和脊形波导微盘腔3构成了调制器的核心区域。其中,直通脊形耦合波导2和脊形波导微盘腔3都由220纳米高的波导组成。为了能够减小微盘侧壁表面粗糙引起的光模场能量损耗,直通脊形耦合波导2和脊形波导微盘腔3周围围绕一周由90纳米高的slab波导7。这样做不仅可以减小光传输波导损耗增大微盘的q值,而且更重要的是可以在波导上掺杂形成侧向pn结实现电光调制。

[0025]

上述方案中,脊型波导微盘腔的圆盘波导是一个半径为r的实心圆体,其围绕一周的slab波导是一个半径为r+wslab的实心圆体。在直通耦合波导和微盘的耦合区域,耦合间距宽度为wgap。根据脊型微盘波导的模场分布特点,通过相位匹配条件,可以计算获得直通脊型耦合波导宽度为wrib,进而获得直通脊型耦合波导的slab层宽度为wrib+2*wgap。

[0026]

上述方案中,该电光调制器进一步包括:在脊形微盘腔3的220纳米高圆盘区域采用离子注入方式形成的弧形的pn结。该pn结从外侧到内侧分别为重掺杂p区31、掺杂p区32、掺杂n区33、重掺杂n区34;通过微盘腔体的几何尺寸,可以模拟计算获得第一阶回音壁模式的场能量分布。基于等离子体色散效应,将pn结的中心位置与场能量分布中心位置重合,以获得电光调制时折射率变化区域处于硅波导层中掺杂p区和掺杂n区之间的范围内。另外,该电光调制器进一步包括:在脊形微盘腔3的220纳米高圆盘区域的上表面制作的微金属热电极35,用于调整谐振波长。

[0027]

上述方案中,在所述正电极和负电极上施加电压信号,波导有源区内载流子浓度发生变化,根据等离子体色散效应,此区域的波导折射率相应改变,谐振腔的谐振频率发生变化,使得光信号在调制前处于或偏离谐振频率,调制后偏离或处于谐振频率,以实现对光信号调制。

[0028]

上述方案中,该电光调制器进一步包括处于顶部的微金属热电极和连接的正负电极。通过进行直流电压调制,金属发热引起波导温度变化,根据热光效应,波导的折射率随温度的升高而增大,导致微盘谐振腔的谐振波长发生变化。通过控制直流电压调制,可以调节微盘的谐振波长,增加调制器的波长适用灵活性。

[0029]

实施例:

[0030]

本发明提出一种波长可调节硅基高速微盘电光调制器芯片。该电光调制器由制作在绝缘体上硅(soi)衬底上的直通型脊形微盘谐振腔而成,通过结合环绕微盘圆周的侧向pn结和局部顶层微金属热电极而形成波长可调节微盘高速电光调制器。如图1所示,该电光高速调制器芯片包括两个垂直光栅耦合器1、直通脊形耦合波导2、脊形微盘腔3和连接器件之间的线传输波导组成。两个垂直耦合器分别实现光信号的耦合输入和输出。在垂直耦合器和直通脊形耦合波导之间由线性波导4,弯曲线性波导5和taper波导6串联组成。其中,taper波导6由两层波导组合而成,主要用来实现线性波导和直通脊形耦合波导的模式匹配,减少模式失配损耗。其中,直通脊形耦合波导2和脊形波导微盘腔3构成了调制器的核心区域。为了能够减小微盘侧壁表面粗糙引起的光模场能量损耗,直通脊形耦合波导2是由

220纳米高的线性波导以及周围的90纳米高的slab波导7构成;脊形波导微盘腔3是由220纳米高的圆盘形波导以及其周围围绕的90纳米高的slab波导7构成。这样做不仅可以减小光传输波导损耗增大微盘的q值,而且更重要的是可以在波导上掺杂形成环绕微盘圆周的侧向pn结实现高速电光调制。

[0031]

图2给出为本发明提供的硅基级联谐振腔结构的低功耗电光调制器的线波导4纵剖面。根据硅光工艺,该线性波导高度为220纳米,宽度由光传输模式需求决定。图3给出为本发明提供的硅基级联谐振腔结构的低功耗电光调制器的脊波导2纵剖面。该波导由两层波导组成,其中核心波导由220纳米高波导层构成,和外围slab波导层具有90纳米高。波导层的宽度均由光传输模式需求决定。如图4所示,脊型波导微盘腔3的圆盘波导是一个半径为r的实心圆体,其围绕一周的slab波导是一个半径为r+wslab的实心环形体。在直通耦合波导2和波导微盘腔3的耦合区域,耦合间距宽度设定为wgap。根据脊型微盘波导的模场分布特点,通过相位匹配条件,可以计算获得直通脊型耦合波导宽度为wrib,进而获得直通脊型耦合波导的slab层宽度为wrib+2

×

wgap。

[0032]

为了实现高速电光调制,该电光调制器进一步包括:采用离子注入方式形成的环绕微盘的侧向pn结。如图5所示,该pn结由重掺杂p区31,掺杂p区32,掺杂n区33和重掺杂n区34组成。通过微盘腔体的几何尺寸,可以模拟计算获得该微盘结构支持的第一阶回音壁模式的场能量分布。基于等离子体色散效应,将pn结的中心位置与场能量分布中心位置重合,以获得电光调制时折射率变化区域处于硅波导层中掺杂p区和掺杂n区之间的范围内。另外,该电光调制器进一步包括:在重掺杂p区和重掺杂n区上制作的正电极和负电极。在所述正电极和负电极上施加电压信号,波导有源区内载流子浓度发生变化,根据等离子体色散效应,此区域的波导折射率相应改变,谐振腔的谐振频率发生变化,使得光信号在调制前处于或偏离谐振频率,调制后偏离或处于谐振频率,以实现对光信号调制。另外,该电光调制器进一步包括处于顶部的微金属热电极35,并在其上连接的正、负电极,通过进行直流电压调制,微金属热电极35发热引起波导温度变化,根据热光效应,波导的折射率随温度的升高而增大,导致微盘谐振腔的谐振波长发生变化。通过控制直流电压调制,可以调节微盘的谐振波长,增加调制器的波长适用灵活性。

[0033]

综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1