一种新型的用于光刻涂胶的胶杯的制作方法

1.本实用新型涉及半导体技术领域,尤其是一种新型的用于光刻涂胶的胶杯。

背景技术:

2.现有半导体加工技术领域中,光刻技术是指在光照作用下,借助光刻胶将掩膜版上的图形转移到基片上的技术;其中,涂胶是光刻工艺过程的关键步骤,因光刻胶有一定的粘度,涂胶腔体工作一段时间之后就会在胶杯上残留一些光刻胶,随着残留胶液的增多,将会引起胶液反溅、排风变化等,进而影响涂胶工艺;所以涂胶腔体工作一段时间之后就需要对胶杯进行清洗,目前一般采用的方法有将胶杯从设备上拆下进行清洗,或者直接在胶杯内喷洒清洗液的方式进行清洗;

3.如中国发明专利cn104607430a所公开的一种胶杯自动清洗的方法。所述方法是在涂胶平台上设有胶杯和胶臂,所述胶臂上设有多个涂胶胶嘴,各涂胶胶嘴分别与一路胶管连接,所述胶臂上还设有清洗喷嘴,所述清洗喷嘴通过清洗管路与清洗液罐连接,所述清洗喷嘴通过胶臂移动到胶杯内晶元的上方、并喷洒清洗液,所述晶元旋转将清洗液甩到胶杯内壁上对残留胶液进行清洗;该发明专利的胶杯自动清洗的方法较为复杂,并且清洗效果不佳。

技术实现要素:

4.一、要解决的技术问题

5.本实用新型是针对现有技术所存在的上述缺陷,特提出一种新型的用于光刻涂胶的胶杯,解决了现有光刻工艺过程中,胶杯内部胶液容易堆积的问题,同时还解决了胶杯中胶液不易清洗的问题。

6.二、技术方案

7.为解决上述技术问题,本实用新型提供一种新型的用于光刻涂胶的胶杯,包括外罩、内罩、以及用于固定外罩、内罩的底座;

8.外罩、内罩和底座中部共同形成一涂胶空间;外罩的外罩壁与内罩的内罩壁之间形成一隔层空间,底座内部开设有一液流通道,涂胶空间产生的胶液可通过隔层空间进入液流通道;

9.液流通道为倾斜设置,液流通道的最低点a处开设有一用于胶液汇聚并排出的出液孔。

10.其中,外罩的外罩环口处设有外罩挡圈。

11.其中,外罩挡圈为三角形或方形或多边形或其他各种异形结构,外罩挡圈用于防止胶液沿着外罩内壁流动,外罩挡圈设有至少一层。

12.其中,内罩的内罩环口处设有内罩挡圈。

13.其中,内罩挡圈为三角形或方形或多边形或其他各种异形结构,内罩挡圈用于防止胶液沿着内罩内壁流动,内罩挡圈设有至少一层。

14.其中,底座包括底座内壁、底座外壁和底座底板,三者共同形成液流通道。

15.其中,底座底板的上表面为闭合的环形平面和/或曲面设计。

16.其中,底座底板的最高点为b,最高点为b远离最低点a设置,最低点a与最高点为b之间设有高度差k1。

17.其中,高度差k1的取值范围为7mm≤k1≤10mm。

18.其中,底座底板的上表面为螺旋面或其他非闭合的环形平面和/或曲面设计。

19.其中,平面v为底座的一剖面,在平面v上,底座内壁与底座底板设有交点m,底座外壁与底座底板设有交点n,交点m与交点n之间设有高度差k2,4mm≤k2≤6mm。

20.其中,交点m所在位置高于交点n所在位置。

21.其中,交点m所在位置低于交点n所在位置。

22.其中,交点m与交点n之间还有一中间点,中间点所在位置高于交点m及交点n所在位置。

23.其中,底座为圆柱形,平面v为过轴心的一剖面。

24.其中,内罩内还设有一分流罩,内罩内壁与分流罩内环抵接并固定,内罩与分流罩之间形成一抽风空间,底座内壁顶部与分流罩抵接并固定,底座外壁与外罩壁抵接并固定。

25.其中,分流罩外环与内罩壁之间设有间隙。

26.其中,分流罩内环所在的水平位置高于分流罩外环所在的水平位置。

27.其中,分流罩内环与分流罩外环之间还设有加强筋。

28.其中,分流罩上开设有至少一抽风上通道,底座上开设有与之相对应并可对接的至少一抽风下通道,抽风上通道与抽风空间连通,抽风下通道与外界连通。

29.其中,底座外壁顶部与外罩壁底部设有相配合的卡接结构。

30.其中,内罩内壁底部与分流罩内环顶部设有相配合的卡接结构。

31.其中,卡扣结构包括台阶与台阶槽的配合结构。

32.其中,卡扣结构包括卡扣与卡扣槽的配合结构。

33.三、有益效果

34.与现有技术相比,本实用新型的用于光刻涂胶的胶杯通过倾斜的液流通道的设置,能够很方便的使胶杯内部的胶液通过位于最低点a处的出液孔排出,不会出现堆积的现象,使得胶杯无需清洗或极大减少清洗次数,从而提高整体的工作效率;

35.进一步,通过不同的倾斜角度、倾斜方式的设置,对胶液在液流通道内的流动起到进一步汇聚的作用,从而解决胶杯内部胶液容易堆积的问题,以及胶杯中胶液不易清洗的问题;

36.还通过外罩挡圈和内罩挡圈的设置,有效防止了胶液从隔层空间以外的地方飞出的情况,提高了整体的防护性能,以及胶杯的使用效果;进一步,还通过卡扣结构设计,使整体结构固定更加牢固可靠。

附图说明

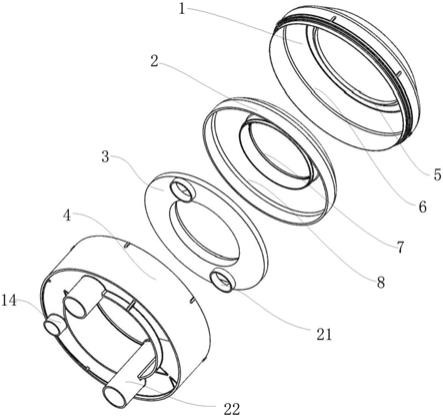

37.图1为本实用新型用于光刻涂胶的胶杯的爆炸图;

38.图2为本实用新型用于光刻涂胶的胶杯的立体图;

39.图3为本实用新型分流罩的向视图;

40.图4为本实用新型用于光刻涂胶的胶杯的剖视图1;

41.图5为本实用新型用于光刻涂胶的胶杯的剖视图2;

42.图6为本实用新型用于光刻涂胶的胶杯的剖视图3;

43.图中:1为外罩;2为内罩;3为分流罩;4为底座;5为外罩环口;6为外罩壁;7为内罩环口;8为内罩壁;9为底座内壁;10为底座外壁;11为液流通道;12为涂胶空间;13为液流空间;14为出液孔;15为外罩挡圈;16为内罩挡圈;17为底座底板;18为分流罩内环;19为分流罩外环;20为加强筋;21为抽风上通道;22为抽风下通道;23为抽风空间;24为卡扣结构。

具体实施方式

44.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不能用来限制本实用新型的范围。

45.实施例1:

46.本实用新型实施例的一种新型的用于光刻涂胶的胶杯,如图1至图6所示,包括外罩1、内罩2、以及用于固定外罩1、内罩2的底座4;

47.外罩1、内罩2和底座4中部共同形成一涂胶空间12,即,整体上看,本实施例的胶杯近似为一截面为环形的柱状结构,中间的空间即为光刻工艺过程中的涂胶空间12,外罩1、内罩2和底座4都设为环形结构;内罩2套设在外罩1内,外罩1的外罩壁6与内罩2的内罩壁8之间形成一隔层空间13,如图1所示,外罩壁6和内罩壁8都是上小下大的结构,本实施例中,外罩壁6上部近似锥形结构的一部分,下部为柱形结构,内罩壁8上部为具有弧面的锥形结构的一部分,下部为柱形结构,底座4内部开设有一液流通道11,涂胶空间12在工作过程中产生的胶液可通过隔层空间13进入液流通道11,进入方式包括飞溅通过隔层空间13,也包括沿内罩壁8弧形外表面流入到液流通道11内,还包括沿外罩壁6的内表面流入到液流通道11内;

48.本实施例中,液流通道11为倾斜设置,液流通道11的最低点a处开设有一用于胶液汇聚并排出的出液孔14,即在胶杯正常工作,并且水平放置的情况下,液流通道11为倾斜的方式设置胶液汇聚到液流通道11的最低点a处,并能够有效将胶液通过位于最低点a处的出液孔14排出;具体的,如图5所示,底座4包括底座内壁9、底座外壁10和底座底板17,三者共同形成液流通道11;本实施例中,底座底板17的上表面为闭合的环形平面和/或曲面设计,即底座底板17的上表面有一最高点b,最高点b远离最低点a设置,通过最高点b两侧都可以沿底座底板17的上表面到达最低点a,最低点a与最高点b之间设有高度差k1,图6中所示k1为最高位置与最低位置的中点之间的间距;本实施例中,高度差k1的取值范围为7mm≤k1≤10mm,本实施例中k1为8mm,高度差k1过低会大大降低胶液的流动性,能够很方便的使胶液通过位于最低点a处的出液孔14排出,不会出现堆积的现象,使得胶杯无需清洗或极大减少清洗次数,从而提高整体的工作效率。

49.实施例2:

50.如图3所示,相较于实施例1,在本实施例中,外罩1的外罩环口5处设有外罩挡圈15,即外罩环口5为外罩壁6上部的一圈环形开口,用于形成涂胶空间12,并且外罩挡圈15为三角形或方形或多边形或其他各种异形结构,由于胶液具有一定腐蚀性,外罩挡圈15主要用于防止胶液飞溅出外罩1或沿外罩壁6的外壁流出,本实施例中,外罩挡圈15的横截面为

三角形,外罩挡圈15下部即为三角形的一伸出的顶角,起到阻挡作用。

51.并且,外罩挡圈15可以在外罩环口5处设有至少一层,还可通过两层或两层以上的设计,起到进一步的防护作用。

52.如图3所示,内罩2的内罩环口7处设有内罩挡圈16;内罩挡圈16为三角形或方形或多边形或其他各种异形结构,内罩挡圈16用于防止胶液沿着内罩2内壁流动,同时防止胶液沿着内罩2内壁进入其内部。

53.并且,内罩挡圈16可以在内罩环口7处设有至少一层,还可通过两层或两层以上的设计,起到进一步的防护作用。

54.实施例3:

55.相较于实施例1,在本实施例中,底座底板17的上表面为螺旋面或其他非闭合的环形平面和/或曲面设计;具体的,本实施例中,底座底板17的上表面采用螺旋面设计,即最低点a与最高点b在俯视时重合,通过最高点b一侧沿底座底板17的上表面到达最低点a,进而能够有效将胶液通过位于最低点a处的出液孔14排出。

56.实施例4:

57.相较于实施例1和实施例3,在本实施例中,平面v为底座4的一剖面,在平面v上,本实施例中,底座4为圆柱形,平面v为过轴心的一剖面,底座内壁9与底座底板17设有交点m,底座外壁10与底座底板17设有交点n,交点m与交点n之间设有高度差k2,4mm≤k2≤6mm,本实施例中,k2为5mm,交点m与交点n的高低根据同一水平面进行比较,即在本实施例中,同一位置处的底座底板17的内外存在高度差,交点m所在位置高于交点n所在位置,能够使得胶液更容易汇聚到液流通道11的最低点a处;交点m与交点n的连线与水平面之间的夹角为3

°

~15

°

,本实施例中,该夹角角度为10

°

。

58.本实施例中,根据不同设计需要,还可以将交点m所在位置设为低于交点n所在位置,再或者交点m与交点n之间还有一中间点,中间点所在位置高于交点m及交点n所在位置,上述设计都能起到相同的效果。

59.实施例5:

60.相较于实施例1,在本实施例中,内罩2内还设有一分流罩3,内罩2内壁与分流罩内环18抵接并固定,内罩2与分流罩3之间形成一抽风空间23,底座内壁9顶部与分流罩3抵接并固定,底座外壁10与外罩壁6抵接并固定。

61.分流罩外环19与内罩壁8之间设有间隙,起到连通液流通道11与抽风空间23的效果。

62.如图3所示,分流罩内环18所在的水平位置高于分流罩外环19所在的水平位置,即分流罩3也为近似锥形结构的设计;分流罩内环18与分流罩外环19之间还设有加强筋20,起到增强整体的结构强度的效果。

63.并且,在分流罩3上开设有至少一抽风上通道21,底座4上开设有与之相对应并可对接的至少一抽风下通道22,本实施例中,抽风上通道21与抽风下通道22各设有对称的两个,抽风上通道21与抽风空间23连通,抽风下通道22与外界连通;通过抽风装置将抽风空间23内的空气抽出。

64.底座外壁10顶部与外罩壁6底部设有相配合的卡接结构24;在内罩2内壁底部与分流罩内环18顶部设有相配合的卡接结构24,具体来说,卡扣结构24包括台阶与台阶槽的配

合结构,或者卡扣结构24包括卡扣与卡扣槽的配合结构;本实施例中,底座外壁10顶部与外罩壁6还通过扁平凸起契合接触实现紧固防止分离。

65.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1