一种高功率激光器自动耦合装置的制作方法

1.本实用新型涉及自动化耦合封装技术领域,具体涉及高功率激光器自动耦合装置。

背景技术:

2.随着激光切割和高速光模块等产品的广泛应用,高功率激光器得到了巨大的发展。传统的高功率激光器多采用人工耦合的方式,多个电流点耦合结束,常常需要耗费大量的时间,劳动强度大,耦合的良品率也很难保证。其次,高功率激光器耦合时,如果光纤位置出现误差,光纤极容易烧毁,因此,人工耦合方式中,光纤位置控制不精准时,光纤损坏比例较大。

3.市面上现有的一些激光耦合设备仍有一些缺点,首先自动化程度低,结构复杂,稳定性低,后期维护频繁,其次需手动耦合、手动焊接、手动装夹产品、操作复杂,导致耦合时间久,加工效率低,造成企业生产成本增加。

4.因此,需要一种新的技术方案以解决上述技术问题。

技术实现要素:

5.为解决现有技术的不足,本实用新型提出一种耦合精度高及耦合速度快的高功率激光器自动耦合装置。

6.为了实现上述目标,本实用新型采用如下的技术方案:一种高功率激光器自动耦合装置,所述自动耦合装置包括:激光器组件,包括激光器基座,所述激光器基座上设置激光器单轴旋转机构,所述激光器单轴旋转机构上设置有激光器盒体,激光器基座一侧设置有激光器双轴移动机构,所述激光器双轴移动机构上设置有朝向所述激光器盒体拍摄的垂直相机系统,所述激光器双轴移动机构带动所述垂直相机系统移动;光纤组件,包括光纤夹持机构,所述光纤夹持机构上夹持有光纤,光纤夹持机构设置在光纤三轴移动结构上,所述光纤三轴移动机构上还设置有朝向所述激光器盒体拍摄的水平相机系统,所述光纤三轴移动机构带动所述光纤夹持机构和所述水平相机系统移动;所述激光器双轴移动机构带动所述垂直相机系统拍摄激光器盒体的位置,所述激光器单轴旋转机构移动所述激光器盒体校正所述激光器盒体的位置获得激光器盒体的耦合位置,所述光纤三轴移动机构带动所述水平相机系统拍摄所述激光器盒体的耦合位置,获取所述光纤与激光器盒体的光纤孔中心的相对位置,所述光纤三轴移动机构调整光纤的位置插入到所述光纤孔,基于预设耦合条件,确定最佳耦合位置,所述光纤三轴移动机构带动光纤移动至所述最佳耦合位置进行耦合。

7.在一个具体的实施例中,所述激光器双轴移动机构带动垂直相机系统对准激光器盒体内部的发光器件,所述垂直相机系统获取激光器盒体的位置偏差,所述激光器单轴旋转机构移动所述激光器盒体校正所述位置偏差以获得激光器盒体的耦合位置。

8.在一个具体的实施例中,所述激光器双轴移动机构包括y轴滑台模组,及位于y轴滑台模组上的z轴滑台模组,所述垂直相机系统设置在所述z轴滑台模组上。

9.在一个具体的实施例中,所述激光器基座上设置有用于为激光器盒体散热的恒温台散热机构。

10.在一个具体的实施例中,所述恒温台散热机构包括tec热电制冷器和梳齿状散热器。

11.在一个具体的实施例中,所述光纤三轴移动机构包括x轴滑台模组,位于x轴滑台模组上的y轴滑台模组,以及位于y轴滑台模组上的z轴滑台模组,所述水平相机系统与所述y轴滑台模组及所述z轴滑台模组连接,且所述水平相机系统的拍摄方向与所述x轴滑台模组平行。

12.在一个具体的实施例中,所述光纤夹持机构上设置光纤梳理导槽,所述光纤梳理导槽随光纤夹持机构在光纤三轴移动结构上移动。

13.在一个具体的实施例中,所述光纤三轴移动机构包括位于光纤夹持机构上的双方向千分尺微调模组,所述双方向千分尺微调模组调节所述光纤夹持机构上的光纤的水平方向和垂直方向的位置。

14.在一个具体的实施例中,所述光纤三轴移动机构带动所述水平相机系统拍摄所述激光器盒体,获取与激光器盒体的光纤孔中心位置的y轴,z轴的相对位置,通过所述x轴滑台模组、所述y轴滑台模组和所述z轴滑台模组带动光纤移动至光纤对准激光器盒体的光纤孔中心。

15.在一个具体的实施例中,所述激光器组件还包括激光器上电气缸部件及激光器压合机构,所述激光器盒体在耦合时被所述激光器上电气缸部件夹紧并供电,所述激光器压合机构压合固定所述激光器盒体。

16.在一个具体的实施例中,所述激光器压合机构包括铰链丝杠机构,所述铰链丝杠机构平稳压合所述激光器盒体。

17.在一个具体的实施例中,所述激光器自动耦合装置还包括大理石平台及大理石平台下方的自动耦合装置腔体,所述激光器组件及所述光纤组件安装在大理石平台上,所述大理石平台下的自动耦合装置腔体内设有控制装置。

18.在一个具体的实施例中,所述激光器盒体底座上设有标定线,所述垂直相机系统拍摄所述标定线,以对所述垂直相机系统标定。

19.在一个具体的实施例中,所述激光器组件上设有标定板,所述光纤组件上设有标定针,所述水平相机系统拍摄标定板,计算标定针与标定板的相对位置,以对水平相机系统标定。

20.本实用新型提出的高功率激光器自动耦合装置,利用垂直相机系统与水平相机系统的配合,以及激光器单轴旋转机构、激光器双轴移动机构和光纤三轴移动机构的运动,在激光器耦合的过程中,实现光纤和激光器盒体相对位置的自行调节,保证光纤可以高效高精度的对准激光器的光纤入孔的中心,以保证光纤可以顺利的与激光器盒体内的发光中心对位,然后进行高精度的耦合,有效地避免在耦合过程中光纤与激光器碰撞,有效避免大功率下直接大范围耦合,损毁光纤,提高耦合效率,且降低成本。

附图说明

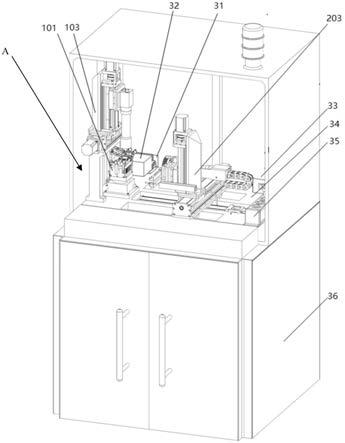

21.图1是本实用新型实施例中高功率激光器自动耦合装置的立体图;

22.图2是图1中a部分的放大图;

23.图3是本实用新型实施例中的光纤组件的示意图;

24.图4是本实用新型实施例中的激光器组件的示意图;

25.图5是图4中b部分的放大图。

具体实施方式

26.下面结合附图对本实用新型中的高功率激光器自动耦合装置和方法的优选实施方式作进一步的详细描述。

27.如图1

‑

2所示,图1是本实用新型实施例中高功率激光器自动耦合装置的立体图;图2是图1中a部分的放大图,激光器及光纤的耦合作业在图2所示区域中进行,该自动耦合装置包括激光器组件10和光纤组件20,激光器组件10包括激光器基座101,激光器基座101上设置有激光器单轴旋转机构105,激光器单轴旋转机构105上设置有激光器盒体102,激光器基座101一侧设置有激光器双轴移动机构103,激光器双轴移动机构103上设置有朝向激光器盒体102拍摄的垂直相机系统104,激光器双轴移动机构103可带动垂直相机系统104移动;光纤组件20包括光纤夹持机构201,光纤夹持机构201设置在光纤三轴移动结构203上,光纤三轴移动机构203上还设置有朝向激光器盒体102拍摄的水平相机系统204,光纤三轴移动机构203上可带动光纤夹持机构201和水平相机系统204移动;其中,激光器双轴移动机构103带动垂直相机系统104运动,对准激光器盒体102内部的发光器件,拍摄激光器盒体102的位置,激光器单轴旋转机构105带动激光器盒体102移动,调整角度以校正激光器盒体102的位置,获得激光器盒体102的耦合位置,光纤三轴移动机构203带动水平相机系统204拍摄激光器盒体102的耦合位置,获取光纤与激光器盒体102的光纤孔中心的相对位置,光纤三轴移动机构203调整光纤的位置插入到光纤孔,基于预设耦合条件,确定最佳耦合位置,光纤三轴移动机构203带动光纤移动至最佳耦合位置进行耦合。

28.如图3所示,图3是本实用新型实施例中的光纤组件的放大示意图,光纤三轴移动机构203包括x轴滑台模组2031,位于x轴滑台模组2031上的y轴滑台模组2032,以及位于y轴滑台模组上的z轴滑台模组2033,水平相机系统204与y轴滑台模组2032及z轴滑台模组2033连接,且水平相机系统204的拍摄方向与x轴滑台模组2031平行。其中,水平相机系统204上还包括环形光源2034,用于为水平相机系统204照明。具体地光纤夹持机构201包括有夹持光纤的夹持部件,及带动夹持部件运动的光纤夹持气缸,其中,夹持部件内部开设有开气孔以及v形开槽,以确保光纤夹持稳固水平,如图3所示,x轴滑台模组2031的一侧还设置有光纤梳理导槽2037,用于承载和引导光纤,光纤梳理导槽2037保证光纤不弯折,避免损坏光纤。可理解地,光纤梳理导槽2037可随光纤夹持机构在光纤三轴移动结构上移动。其中,x轴滑台模组2031的两侧还设置有x轴辅助导轨2035和2036,光纤组件20通过x轴辅助导轨2035和2036在大理石平台34上移动。

29.在一个具体的实施例中,光纤三轴移动机构203还包括位于光纤夹持机构201上的双方向千分尺微调模组2037,双方向千分尺微调模组2037调节光纤夹持机构201上光纤的水平方向和垂直方向的位置,使夹持的光纤保持水平和垂直,然后由水平相机系统204获取光纤与激光器中心位置的y、z轴偏移量,通过y轴滑台模组2032、z轴滑台模组2033带动光纤移动到相应位置。

30.如图4

‑

5所示,图4是本实用新型实施例中的激光器组件的示意图,图5是图4中b部分的放大图,激光器组件10还包括位于激光器上电气缸部件110,及激光器压合机构120,激光器盒体102在耦合时被激光器上电气缸部件110夹紧并供电,激光器压合机构120压合固定激光器盒体102,其中,激光器压合机构120采用铰链丝杆连接方式,在翻转过程中,激光器压合机构120与激光器盒体102的压合接触部位一直保持水平,保证在激光器压合的过程中,激光器盒体102不会翘起。激光器组件10还包括立于大理石平台上的龙门架130,位于龙门架130上放的y轴滑台模组131,及与y轴滑台模组131垂直的z轴滑台模组132,垂直相机系统104固定在z轴滑台模组132上,垂直相机系统104的拍摄方向朝向激光器盒体102,激光器盒体102位于激光器耦合与温控台及承载底座140上。激光器的配平补正由此部分装置完成。

31.在一个具体的实施例中,激光器组件10包括恒温台散热机构,该散热机构包括tec热电制冷器和梳齿状散热器170,tec热电制冷器实现温度的精确控制,梳齿状散热器170加快热量的散发,确保恒温台热量及时散发。

32.其中,激光器组件10还包括绝缘机构,该绝缘机构具体可以由绝缘电木板形成,该绝缘电木板可以将激光器组件10上的通电部件与其他组件隔离开,防止人员触电。可理解地是,本实用新型实施例中激光器组件10中的激光器单轴旋转机构105可带动恒温台散热机构、激光器上电机构、激光器压合机构120、电气缸机构等同步运动,确保在耦合过程中,激光器盒体不发生位移及不掉电。其中,激光器组件上还包括焊接通电气缸部件,用于激光器的焊接。

33.在本实用新型实施例中,执行激光器耦合动作前,需要对垂直相机系统104和水平相机系统204进行标定,具体方式为:

34.在激光器盒体102的底座上设有标定线,垂直相机系统104拍摄标定线,以对垂直相机系统104标定。

35.在激光器组件10上设有标定板150,光纤组件20上设有标定针,水平相机系统204拍摄标定板150,计算标定针与标定板150的相对位置,以对水平相机系统204标定。

36.耦合机标定完成后,具体的耦合过程为,激光器双轴移动机构103带动垂直相机系统104对准激光器盒体102内部的发光器件,垂直相机系统104获取激光器盒体102的偏差,激光器单轴旋转机构105移动激光器盒体102,调整角度校正偏差以获得激光器盒体102的耦合位置。具体地,通过y轴滑台模组131的运动使激光器盒体102成像在垂直相机系统104的视野中央,通过z轴滑台模组132的运动使垂直相机系统104精确对焦,垂直相机系统104计算得到激光器盒体102的偏差角,通过激光器耦合与温控台及承载底座140的运动进行补偿,以获得激光器盒体的耦合位置,此过程为激光器垂直相机的激光器校准过程。光纤三轴移动机构203带动水平相机系统204拍摄激光器盒体102的耦合位置,获取与激光器盒体102的光纤孔中心位置的y轴,z轴的相对位置,通过x轴滑台模组2031、y轴滑台模组2032和z轴滑台模组2033带动光纤移动至光纤对准激光器盒体102的光纤孔中心进行耦合。

37.可理解地,本实施例中的自动耦合装置还包括耦合机供电开关电源31及耦合机作业开关控制器31,用于控制耦合装置的启动与关闭,激光器供电及控制模块32,用于控制激光器的启动与关闭,光源控制器33,用于控制光源的开启与关闭,以为垂直相机系统提供光源,耦合装置作业开关控制器35,大理石平台34,激光器组件10及光纤组件20安装在大理石

平台34上,大理石平台34下方设有耦合装置腔体36,腔体36内部设有控制装置,如工业控制计算机、运动控制板卡端子板、电机驱动器,用于控制耦合装置的工作。

38.本实用新型实施例中的高功率激光器自动耦合装置的耦合方式具体包括设备校准模式和生产作业模式。

39.在本实施例中,耦合开始前,需要对耦合装置进行标定校准,也就是执行设备校准模式,包括激光器组件的垂直相机系统标定和光纤组件的水平相机系统标定,垂直相机系统的校准方式为:包括激光器基座盒体底座空置,垂直相机系统拍摄激光器底座标定刻度线,以标定激光器组件垂直相机系统。水平相机系统的校准方式为:激光器组件10上设有标定板150,光纤组件20上设有标定针,水平相机系统204拍摄标定板150,标定针与标定板精确对位,记录其位置,计算标定针与标定板150的相对位置,以对水平相机系统204标定。

40.在一个具体的实施例中,激光器盒体102还包括定位线,该定位线为激光器盒体102中的发光部件的角度参考线,通过垂直相机系统104拍摄该定位线,计算定位线与相机标定时的标准角度的差值,然后旋转激光器基座101,来达到激光器盒体102中的发光部件和光纤平行的目的,如此可保证发光部件发出来的光和光纤之间没有角度上的差。生产作业模式为激光器组件和光纤组件的耦合模式,首先,需要将激光器固定,调整激光器角度,判断角度是否正确,以及需要将光纤夹持在光纤夹持组件上,检查光纤,判断光纤是否夹持稳定,如果角度正确以及光纤夹持稳定,则进入到具体的耦合流程。

41.具体地,该高功率激光器自动耦合装置的耦合流程包括:

42.激光器双轴移动机构带动垂直相机系统拍摄激光器盒体的位置;

43.激光器单轴旋转机构移动激光器盒体,调整激光器盒体的角度后,以校正激光器盒体的位置,获得激光器盒体的耦合位置,使光纤插入口保持水平垂直;

44.光纤三轴移动机构带动水平相机系统拍摄激光器盒体的耦合位置;

45.获取光纤与激光器盒体的光纤孔中心的相对位置,即确定光纤夹持机构在x、y、z三个方向上的位置偏差;

46.光纤三轴移动机构调整光纤的位置插入到激光器盒体的光纤孔;

47.基于预设耦合条件,确定最佳耦合位置;

48.光纤三轴移动机构带动光纤移动至最佳耦合位置进行耦合。

49.在一个具体的实施例中,光纤三轴移动机构调整光纤的位置插入到光纤孔的后,执行预设耦合条件中的预设耦合流程,预设耦合流程包括:

50.粗调光纤y轴的位置,寻找y轴最大耦合效率点范围;

51.分别粗调光纤x轴,z轴的位置,寻找x轴,z轴的最大耦合效率点范围;

52.分别在y轴、z轴的最大耦合效率点范围内,微调y轴、z轴位置,寻找到y轴、z轴的最大耦合效率点位置;

53.在x轴的最大耦合效率点范围内,微调x轴位置,寻找到x轴的最大耦合效率点位置;

54.y,x,z轴的电流点位置耦合结束;

55.根据y,x,z轴的电流点位置的耦合效率,确定最佳耦合位置,光纤夹持机构移动到最佳耦合位置进行耦合。

56.在一个具体的实施例中,根据y,x,z轴的电流点位置的耦合效率,确定最佳耦合位

置的步骤包括:在设定的搜索范围内,移动光纤夹持机构的y轴,搜索y轴方向的最大光功率值位置,并记录所述y轴方向的最大光功率值位置及所述y轴方向的最大光功率值位置处的光功率py;

57.在设定的搜索范围,移动光纤夹持机构的x轴和z轴,分别搜索x轴和z轴方向的最大光功率值位置,并记录所述x轴和z轴的最大功率值位置及所述x轴和z轴最大功率值位置的光功率

58.按照公式:η=p

xyz

/p

t

,p

t

为理论光功率值,计算耦合效率,如果耦合效率η大于等于预设耦合效率阈值,则耦合成功,寻找到最佳耦合位置;如果光耦合效率η小于预设耦合效率阈值,则耦合失败。如果耦合成功,对激光器和光纤进行上电、焊接和加热固化。固化结束后,卸载物料。也就是说,上述实施例中确定最佳耦合位置的步骤包括:光纤夹持机构将光纤移动到初始耦合位置后,激光器上电,根据设置的电流值,读取光线捕获的光功率值p,与对应的理论光功率值pt进行比较,获得此处的耦合效率η。

59.本实用新型实施例中的激光器自动耦合装置,通过光纤组件与激光器组件的配合,在激光器耦合的过程中,实现光纤和激光器盒体相对位置的自行调节,保证光纤可以高效高精度的对准激光器的光纤入孔的中心,以保证光纤可以顺利的与发光中心对位,然后进行高精度的耦合,有效地避免在耦合过程中光纤与激光器碰撞。同时,耦合过程中,保持激光器盒体位置不动,光纤在x、y、z三个方向上进行微量精度移动,可快速寻找最佳耦合位置。

60.虽然本实用新型通过实施例进行了描述,但实施例并非用来限定本实用新型。本领域技术人员可在本实用新型精神的范围内,做出各种变形和改进,所附的权利要求应包括这些变形和改进。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1