一种适用于OCA贴合机的硬对硬贴合设备的制作方法

一种适用于oca贴合机的硬对硬贴合设备

技术领域

1.本实用新型涉及自动化机械设备技术领域,尤其涉及一种适用于oca贴合机的硬对硬贴合设备。

背景技术:

2.oca贴合机又称“真空贴合机”或“触摸屏贴合机”,是用于屏幕贴合用的设备之一。贴合原理是将液晶屏幕和玻璃盖板置于真空环境的真空箱中,利用机器的气缸压力将真空缸的里模下降,将放在真空缸下模的玻璃盖板和液晶屏幕完全压合,从而完成屏幕维修当中的关键工艺,即“oca贴合工艺”。

3.在现有的手表穿戴类的oca贴合机中,对穿戴显示模组与穿戴玻璃盖板间的贴合:需人工将oca光学胶粘贴在对应的穿戴显示模组,并通过人工撕除oca光学胶上的重离型膜,且粘贴有oca光学胶的穿戴显示模组与穿戴玻璃盖板压合后,需人工下料该成品;整个过程中,大多仍采用人工操作,不仅劳动强度大、且生产效率低,因此,为了提高装配生产力,需提高设备的自动化程度。

技术实现要素:

4.本实用新型针对上述缺陷,提出了一种适用于oca贴合机的硬对硬贴合设备,该设备中包括旋转上料单元、中转搬运单元、贴合单元以及成品下料单元,通过各部分相互配合,取代了人工上料、下料、以及贴合的方式,实现了上下料过程、以及贴合过程的自动化生产,能大幅度提高生产效率、降低工人的劳动强度,满足了工厂批量生产要求,具有广阔的市场空间。

5.本实用新型采用以下技术方案:一种适用于oca贴合机的硬对硬贴合设备,其包括旋转上料单元、设置在所述旋转上料单元一侧的中转搬运单元、位于所述旋转上料单元与所述中转搬运单元之间的贴合单元、以及成品下料单元。

6.其中,所述贴合单元包括设置在所述旋转上料单元一侧的可滑移下腔体机构、与所述可滑移下腔体机构相配合的重离型膜撕除机构、与所述中转搬运单元相配合的第二物料转移机构、以及设置在所述可滑移下腔体机构一侧并与所述可滑移下腔体机构相配合的可滑移上腔体机构,且所述第二物料转移机构与所述可滑移下腔体机构相配合。

7.进一步的,所述可滑移下腔体机构包括水平设置的第一直线模组、以及第一真空吸附平台,所述第一真空吸附平台安装在所述第一直线模组的第一滑移台上。

8.进一步的,所述重离型膜撕除机构包括与所述第一直线模组相垂直的第二直线模组、安装在所述第二直线模组上的去膜组件;所述去膜组件与所述可滑移下腔体机构相配合。

9.进一步的,所述第二物料转移机构包括与所述第二直线模组平行设置的第三直线模组、安装在所述第三直线模组的第三滑移台上的预贴合组件。

10.进一步的,所述可滑移上腔体机构包括与所述第三直线模组相平行的第四直线模

组、与所述第四直线模组相垂直的升降直线模组、以及安装在所述升降直线模组末端的压合组件。

11.进一步的,所述旋转上料单元包括与所述第二直线模组相平行的第五直线模组、安装在所述第五直线模组的第五滑移台上的第一旋转组件、安装在所述第一旋转组件上并与第五直线模组相垂直的上料升降组件、以及安装在所述上料升降组件上的第二真空吸附平台。

12.进一步的,所述中转搬运单元包括中转搬运底座、安装在所述中转搬运底座上的第六直线模组、安装在所述第六直线模组上并与所述第六直线模组相垂直的第七直线模组、以及安装在所述第七直线模组上的可翻转物料夹取组件。

13.进一步的,所述可翻转物料夹取组件包括安装在所述第七直线模组上的翻转平台、以及安装在所述翻转平台上的第三真空吸附平台。

14.进一步的,所述成品下料单元包括第八直线模组、安装在所述第八直线模组的第八滑移台上的第二旋转组件、安装在所述第二旋转组件上的下料升降组件、以及安装在所述下料升降组件上的第四真空吸附平台。

15.进一步的,所述旋转上料单元包括用于视觉对位补偿的上料视觉校正机构;和/或所述对贴单元包括用于视觉对位补偿的对位拍照视觉机构与贴合视觉校正机构。

16.与现有技术相比,本实用新型的适用于oca贴合机的硬对硬贴合设备的有益效果为:

17.1)该设备中包括旋转上料单元、中转搬运单元、贴合单元以及成品下料单元,通过各部分相互配合,取代了人工上料、下料、以及贴合的方式,实现了上下料过程、以及贴合过程的自动化生产,能大幅度提高生产效率、降低工人的劳动强度,满足了工厂批量生产要求,具有广阔的市场空间。

18.2)同时,整个贴合过程分为了预贴合和真空贴合两个过程,进一步增强了贴合精度。

19.3)此外,在该设备中增设视觉定位单元,利用大视野视觉定位物料产品的位置,实现物料自动精准移动至指定位置,进一步提高了定位精度。

附图说明

20.为了更清楚的说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见的,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

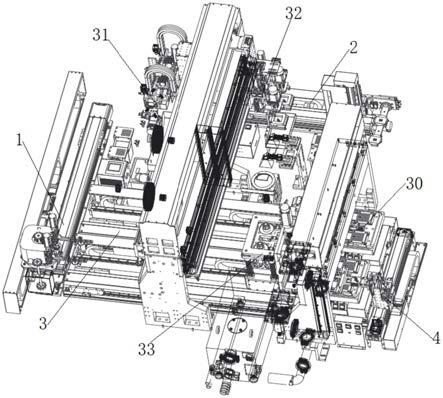

21.图1为本实用新型适用于oca贴合机的硬对硬贴合设备的整体结构示意图;

22.图2为图1中去除外壳后的主体结构示意图;

23.图3为图2中可滑移下腔体机构的结构示意图;

24.图4为图2中重离型膜撕除机构的结构示意图;

25.图5为图2中第二物料转移机构的结构示意图;

26.图6为图2中可滑移上腔体机构的结构示意图;

27.图7为图2中旋转上料单元的结构示意图;

28.图8为图2中中转搬运单元的结构示意图;

29.图9为图2中成品下料单元的结构示意图;

30.其中:旋转上料单元1、第五直线模组11、第一旋转组件12、上料升降组件13、第二真空吸附平台14;

31.中转搬运单元2、中转搬运底座20、第六直线模组21、第七直线模组22、可翻转物料夹取组件23、翻转平台231、第三真空吸附平台232;

32.贴合单元3、可滑移下腔体机构30、第一直线模组301、第一真空吸附平台302、重离型膜撕除机构31、第二直线模组311、去膜组件312、第二物料转移机构32、第三直线模组321、预贴合组件322、可滑移上腔体机构33、第四直线模组331、升降直线模组332、压合组件333;

33.成品下料单元4、第八直线模组40、第二旋转组件41、下料升降组件42、第四真空吸附平台43。

具体实施方式

34.下面将结合本实用新型中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本实用新型的保护范围。

35.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施例。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

36.在本技术中,术语“上”、“下”、“内”、“中”、“外”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系。这些术语主要是为了更好地描述本技术及其实施例,并非用于限定所指示的装置、元件或组成部分必须具有特定方位,或以特定方位进行构造和操作。

37.并且,上述部分术语除了可以用于表示方位或位置关系以外,还可能用于表示其他含义,例如术语“上”在某些情况下也可能用于表示某种依附关系或连接关系。对于本领域普通技术人员而言,可以根据具体情况理解这些术语在本技术中的具体含义。

38.此外,术语“设置”、“连接”、“设有”、“连通”应做广义理解。例如,“连接”可以是固定连接,可拆卸连接,或整体式构造;可以是机械连接,或电连接;可以是直接相连,或者是通过中间媒介间接相连,又或者是两个装置、元件或组成部分之间内部的连通。对于本领域普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

39.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面结合附图1至附图9以及具体实施例详细论述本实用新型:

40.本实用新型的适用于oca贴合机的硬对硬贴合设备,属于oca贴合机贴合工序中的一步。具体的,通过lcm自动上料单元将穿戴显示模组自动精准上料到指定位置,再在点胶

单元对穿戴显示模组精准点硅酮胶,再将晾干后的产品转移至软对硬贴合单元进行穿戴显示模组与oca光学胶的贴合,获得穿戴显示模组/oca光学胶,再将其与通过cg自动上料单元和撕膜清洗单元清洗后的穿戴玻璃盖板进行硬对硬贴合,获得显示模组/oca光学胶/玻璃盖板贴合产品;最后,通过aoi精度检测单元对获得的贴合产品精度进行检测。具体的,该硬对硬贴合单元通过本实用新型中的硬对硬贴合设备完成整个工艺流程,而该硬对硬贴合单元的大致工艺流程为:将由上游软对硬贴合单元输送的半成品——穿戴显示模组/oca光学胶,撕除oca光学胶的重离型膜后,与下游cg自动上料单元和撕膜清洗单元清洗后的穿戴玻璃盖板进行预贴合、以及真空贴合的过程,贴合后的成品自动下料。

41.如图1

‑

9所示,本实用新型中的一种适用于oca贴合机的硬对硬贴合设备,其包括用于第一物料上料的旋转上料单元1、设置在所述旋转上料单元1一侧的用于转运第二物料的中转搬运单元2、位于所述旋转上料单元1与所述中转搬运单元2之间并用于将第一物料与第二物料贴合的贴合单元3、以及用于成品下料的成品下料单元4。这里,硬对硬贴合设备中的第一个硬指的是粘贴有oca光学胶的穿戴显示模组等硬质物质,第二个硬指的是穿戴玻璃盖板等硬质物质,该设备将第一硬质物质与第二硬质物质贴合,故为硬对硬贴合设备。

42.其中,所述贴合单元3包括设置在所述旋转上料单元1一侧的可滑移下腔体机构30、与所述可滑移下腔体机构30相配合的用于撕除第一物料上重离型膜的重离型膜撕除机构31、与所述中转搬运单元2相配合的用于转移第二物料的第二物料转移机构32、以及设置在所述可滑移下腔体机构30一侧并与所述可滑移下腔体机构30相配合的可滑移上腔体机构33,且所述第二物料转移机构32与所述可滑移下腔体机构33相配合。这里的,第一物料为粘贴有oca光学胶粘贴的穿戴显示模组,第二物料为穿戴玻璃盖板。具体的,可滑移下腔体机构30用于放置第一物料,与第二物料转移机构32相配合,实现第一物料与第二物料间的预贴合;同时,该可滑移下腔体机构30还与可滑移上腔体机构33相配合,实现第一物料与第二物料的真空贴合。

43.需要说明的,该贴合单元3还可包括用于视觉对位补偿的对位拍照视觉机构与贴合视觉校正机构;该所述对位拍照视觉机构包括相机、镜头、光源、工控机、以及视觉对位软体,通过与可滑移下腔体机构30的第一真空吸附平台302上的背光源进行配合,实现光源打光、并通过相机大视野成像下获取可滑移下腔体机构30中第一物料的实时位置,再通过视觉软件算法将需要补偿的位移值反馈给参与对位贴合操作的x、y、z轴,并由可滑移下腔体机构30承载着第一物料移动至预贴合位等待与第二物料的预贴合。该贴合视觉校正机构也包括相机、镜头、光源、工控机、以及视觉对位软体,通过与第二物料转移机构32的预贴合组件322上的背光源进行配合,实现光源打光、并通过相机大视野成像下获取第二物料转移机构32中第二物料的实时位置,再通过视觉软件算法将需要补偿的位移值反馈给参与对位贴合操作的x、y、z轴,并由第二物料转移机构32承载着第二物料移动至预贴合位等待与第一物料的预贴合。在贴合单元3上增设对位拍照视觉机构、与贴合视觉校正机构,通过视觉对位补偿,利于实现精准贴合,提高定位精度。

44.本实用新型的一种适用于oca贴合机的硬对硬贴合设备,大致工作过程为:首先由旋转上料单元1将第一物料上料至贴合单元3的可滑移下腔体机构30中,同时,中转搬运单元2将第二物料上料至贴合单元3的第二物料转移机构32上。接着,可滑移下腔体机构30承载着第一物料移动至与重离型膜撕除机构31相对应的位置,等待重离型膜撕除机构31撕除

第一物料上的重离型膜,在重离型膜撕除机构31与可滑移下腔体机构30协同作业下,撕除对应的重离型膜。接着,由可滑移下腔体机构30承载着撕除重离型膜后的第一物料移动至与第二物料转移机构32相对的位置处,等待与第二物料转移机构32的配合,实现第一物料与第二物料的预贴合;预贴合操作完成后,并将第二物料转移机构32复位至初始位置,等待下一次的预贴合操作,将预贴合后的第一物料与第二物料继续存放在可滑移下腔体机构30上。然后,由可滑移下腔体机构30承载着预贴合后的第一物料与第二物料继续移动至与可滑移上腔体机构33相对的位置处,等待与可滑移上腔体机构33的配合,实现第一物料与第二的真空贴合;真空贴合操作完成后,将可滑移上腔体机构33复位至初始位置,等待下一次的真空贴合操作,将真空贴合后的成品进行存放在可滑移下腔体机构30。最后,由可滑移下腔体机构30继续承载着成品移动至成品下料单元4,由成品下料单元4实现产品的下料,将成品转运至下游单元,继续后续操作。该设备中包括旋转上料单元1、中转搬运单元2、贴合单元3以及成品下料单元4,通过各部分相互配合,取代了人工上料、下料、以及贴合的方式,实现了上下料过程、以及贴合过程的自动化生产,能大幅度提高生产效率、降低工人的劳动强度,满足了工厂批量生产要求,具有广阔的市场空间。同时,整个贴合过程分为了预贴合和真空贴合两个过程,进一步增强了贴合精度。此外,在该设备中增设视觉定位单元,利用大视野视觉定位物料产品的位置,实现物料自动精准移动至指定位置,进一步提高了定位精度。

45.进一步的,在本实用新型的一些实施例中,如图3所示,所述可滑移下腔体机构30包括水平设置的第一直线模组301、以及用于放置所述第一物料的第一真空吸附平台302,所述第一真空吸附平台302安装在所述第一直线模组301的第一滑移台上;工作时,第一真空吸附平台302用于承载物料,对应的,将第一物料放置在第一真空吸附平台302内,并通过驱动第一直线模组301中第一滑移台的移动,带动第一真空吸附平台302的移动,实现第一物料的移动。具体的,第一直线模组301可以采用皮带直线模组,也可采用丝杠直线模组、还可为气缸驱动的滑台结构等均可,本实用新型中不做具体限定,由本领域技术人员根据实际需要自行选择即可。需要说明的,本实用新型中,对可滑移下腔体机构30的数量、以及具体安装位置等均不做限定,都属于本实用新型的保护范围;如:本实施例中,可滑移下腔体机构30设置两个,并排设置在旋转上料单元1一侧,实现可滑移下腔体机构30的直线式双工位布局。

46.进一步的,如图4所示,在本实用新型的一些实施例中,所述重离型膜撕除机构31包括与所述第一直线模组301相垂直的第二直线模组311、安装在所述第二直线模组311上的用于撕除第一物料上重离型膜的去膜组件312;所述去膜组件312与所述可滑移下腔体机构30相配合。工作时,第二直线模组311安装在第一直线模组301的第一滑移台上,去膜组件312安装在第二直线模组311的第二滑移台上,驱动第一滑移台带动第二直线模组311的滑动,进而带动去膜组件312移动,撕除第一物料上重离型膜。同理,本实用新型中第二直线模组311可以采用皮带直线模组,也可采用丝杠直线模组等均可,本实用新型中不做具体限定,由本领域技术人员根据实际需要自行选择即可,后面的其它直线模组也同理,本实用新型中不再赘述。具体的,该去膜组件312用于撕除第一物料上的重离型膜,该去膜组件312包括安装在第二直线模组311的第二滑移台上的升降撕膜结构、安装在升降撕膜结构上的旋转撕膜结构、以及位于旋转撕膜结构下方并与旋转撕膜结构相配合的易撕贴供料结构。该

升降撕膜结构的运动方向与第二直线模组311的滑移方向相垂直,形成十字滑台结构,便于实现旋转撕膜结构的精准定位;该旋转撕膜结构可采用气缸等零部件结构组成,实现该旋转撕膜结构的角度调节,利于与易撕贴供料结构相互配合操作。使用时,易撕贴供料结构用于易撕贴的供料,而通过该第二直线模组311、升降撕膜结构、以及旋转撕膜结构,将旋转撕膜结构中的易撕贴夹取件调整至合适的角度,并通过该旋转撕膜结构中的易撕贴夹取件去粘贴易撕贴供料结构提供的易撕贴,进而再移动至与承载第一物料的第一真空吸附平台302相对应的位置处,撕除对应的第一物料上的重离型膜;并将粘有重离型膜的易撕贴转运至易撕贴供料结构的废料盒处即可,进而实现第一物料上重离型膜的撕除。当然,本实用新型中的去膜组件312也可采用其它结构代替,只要能实现对第一物料上重离型膜的撕除即可,本实用新型中不做具体限定。

47.进一步的,如图5所示,在本实用新型的一些实施例中,所述第二物料转移机构32包括与所述第二直线模组311平行设置的第三直线模组321、安装在所述第三直线模组321的第三滑移台上的用于实现第一物料与第二物料预贴合的预贴合组件322;本实施例中,第二直线模组311与第三直线模组321平行且背对设置,节约空间,使得整机设备更加紧凑。使用时,通过第三直线模组321的第三滑移台带动预贴合组件322滑行,滑行至与可滑移下腔体机构30中的第一真空吸附平台302相对的位置,进而实现撕除重离型膜后的第一物料与第二物料的预贴合。具体的,该预贴合组件322包括安装在第三直线模组321的第三滑移台上的预贴合升降结构、以及安装在所述预贴合升降结构末端的预贴合压合件,该预贴合升降结构的升降方向与第三直线模组321的第三滑移台的滑移方向相互垂直,形成十字滑台结构,可精准调整预贴合压合件的位置,该预贴合压合件用于对第二物料的压合操作,将第二物料压合在撕除重离型膜后的第一物料上,实现撕除重离型膜后的第一物料与第二物料的预贴合操作。同理,本实用新型中的预贴合组件322的结构可有多种,可采用皮带直线模组+气缸压合操作的形式,也可采用丝杠直线模组+气缸压合操作的形式,还可以采用丝杠直线模组+丝杠压合操作的方式等均可,本实用新型中不做具体限定,由本领域技术人员自行设计即可。

48.进一步的,如图6所示,在本实用新型的一些实施例中,所述可滑移上腔体机构33包括与所述第三直线模组321相平行的第四直线模组331、与所述第四直线模组331相垂直的升降直线模组332、以及安装在所述升降直线模组332末端的用于实现第一物料与第二物料真空贴合的压合组件333;该第四直线模组331设置在第三直线模组321的一侧,且第四直线模组331与升降直线模组332相互垂直,组成十字滑台结构,实现了压合组件333的精准移动。具体的,该压合组件333与可滑移下腔体机构30中的第一真空吸附平台302相互配合,实现第一物料与第二物料的真空贴合;使用时,通过第四直线模组331与升降直线模组332将压合组件333移动至真空贴合位,此时,可滑移下腔体机构30的第一真空吸附平台302已移动至该真空贴合位,等待该压合组件333,接着,该压合组件333盖合在第一真空吸附平台302上,形成密闭的容纳腔体,此时,再由真空泵抽掉盖合后的容纳腔体内的大气形成真空腔体,真空值达到要求后,移动压合组件333中的压合升降件,对压合的产品进行保压。完成真空贴合后,对真空腔体进行破真空操作,紧接着,移动可滑移上腔体机构33的升降直线模组332进行开盖,并对应的将可滑移上腔体机构33复位至初始位置,等待下一次的真空贴合操作;此时,成品继续由可滑移下腔体机构30承载,进行后续的操作。本实用新型中对压合

组价333的具体结构不做限定,本领域技术人员可依据实际情况自行设计。

49.进一步的,如图7所示,在本实用新型的一些实施例中,所述旋转上料单元1包括与所述第二直线模组311相平行的第五直线模组11、安装在所述第五直线模组11的第五滑移台上的第一旋转组件12、安装在所述第一旋转组件12上并与第五直线模组11相垂直的上料升降组件13、以及安装在所述上料升降组件13上的用于吸附所述第一物料的第二真空吸附平台14。通过第五直线模组11、第一旋转组件12、以及上料升降组件13将上游软对硬贴合单元供料的穿戴显示模组/oca光学胶转运至贴合单元3的可滑移下腔体机构30上。其中,该第五直线模组11实现第二真空吸附平台14的水平滑移;该第一旋转组件12带动第二真空吸附平台14进行旋转操作,将第一物料由上游的软对硬贴合单元转运至本实用新型中的硬对硬贴合单元;该第二真空吸附平台14用于吸附暂存第一物料。该上料升降组件13实现第二真空吸附平台14的升降,与第五直线模组11相配合,可将第一物料输送至指定位置。具体的,本实用新型中,对第一旋转组件12的结构不做具体设计,可采用可旋转圆盘等均可,本实用新型中不做具体限定。需要说明的,该旋转上料单元1还可包括用于视觉对位补偿的上料视觉校正机构,该上料视觉校正机构包括相机、镜头、光源、工控机、以及视觉对位软体,通过与第二真空吸附平台14上的背光源进行配合,实现光源打光、并通过相机大视野成像下获取第二真空吸附平台14中第一物料的实时位置,再通过视觉软件算法将需要补偿的位移值反馈给参与对位单元,由旋转上料单元1精准放料在可滑移下腔体机构30的第一真空吸附平台302上,再进行后续的操作。在旋转上料单元1上增设上料视觉校正机构,通过视觉对位补偿,利于精准上料。

50.进一步的,如图8所示,在本实用新型的一些实施例中,所述中转搬运单元2包括中转搬运底座20、安装在所述中转搬运底座20上的第六直线模组21、安装在所述第六直线模组21上并与所述第六直线模组21相垂直的第七直线模组22、以及安装第七直线模组22上并用于夹取翻转所述第二物料的可翻转物料夹取组件23;其中,第六直线模组21、第七直线模组22二者间相互垂直,可将可翻转物料夹取组件23夹取的第二物料搬运至任意指定位置。具体的,该可翻转物料夹取组件23包括安装在所述第七直线模组22上的翻转平台231、以及安装在所述翻转平台231上的第三真空吸附平台232。使用时,第二物料放置在第三真空吸附平台232上,通过第六直线模组21与第七直线模组22将可翻转物料夹取组件23移动至对应的位置处,接着通过该翻转平台231将第二物料转运至第二物料转移机构32的预贴合组件322上。本实用新型中的翻转平台231可采用气缸+翻转轴形式,实现该翻转平台231的翻转,也可以采用其它形式等,本实用新型中不做具有限定。

51.进一步的,如图9所示,在本实用新型的一些实施例中,所述成品下料单元4包括第八直线模组40、安装在所述第八直线模组40的第八滑移台上的第二旋转组件41、安装在所述第二旋转组件41上的下料升降组件42、以及安装在所述下料升降组件42上的第四真空吸附平台43。使用时,通过第八直线模组40、第二旋转组件41、以及下料升降组件42将该硬对硬贴合单元形成的产品转运至下游的aoi精度检测单元。其中,该第八直线模组40实现第四真空吸附平台43的水平滑移;该第二旋转组件41带动第四真空吸附平台43进行旋转操作,将第二物料由本实用新型中的硬对硬贴合单元转运至下游的aoi精度检测单元;该第四真空吸附平台43用于吸附暂存第二物料。该下料升降组件42实现第四真空吸附平台43的升降,与第八直线模组40相配合,可将第二物料输送至指定位置;本实用新型中的下料升降组

件42采用直线模组,当然也可以采用其它可升降的结构设计。具体的,本实用新型中,对第二旋转组件41的结构不做具体设计,可采用可旋转圆盘等均可,本实用新型中不做具体限定。

52.进一步的,该硬对硬贴合设备还可包括中控单元,该中控单元分别与旋转上料单元1、中转搬运单元2、贴合单元3、以及成品下料单元4间连接,实现该设备的自动控制。

53.以上借助具体实施例对本实用新型做了进一步描述,但是应该理解的是,这里具体的描述,不应理解为对本实用新型的实质和范围的限定,本领域内的普通技术人员在阅读本说明书后对上述实施例做出的各种修改,都属于本实用新型所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1