具有分切耳部的偏移防止机构的制造光学膜带卷筒的装置以及方法与流程

1.本发明涉及制造光学显示装置的长边或短边宽度的光学膜带卷筒的装置以及方法。

2.更具体地说,本发明涉及如下的制造光学膜带卷筒的装置以及方法:利用至少一组旋转刀对从安装于放出装置的原始卷筒放出的光学膜带的宽度方向的两端部相对于输送方向进行分切,切掉连续的耳部,在一方面,将成形为规定宽度的光学膜带卷绕于卷绕装置的旋转轴而制造规定宽度的光学膜带的卷筒,在另一方面,被切掉的连续的耳部卷绕于一组耳部卷绕装置的各旋转轴而形成连续的耳部的卷筒,在一组耳部卷绕装置的各旋转轴上,还以与各旋转轴一体地旋转的方式装备有从连续的耳部的卷绕的宽度方向的两侧面进行支承的夹具,以便在形成耳部的卷筒时连续的耳部的卷绕不产生宽度方向的偏移。

背景技术:

3.以rtp方式制造的光学显示装置典型地如日本专利第5616494号(专利文献1)专利说明书的图5~图7所示,通过使用与长方形的液晶显示面板的长边或短边对应的规定宽度的一对偏光膜带,在液晶显示面板的两面以透射轴相互正交的方式连续地贴合两个不同的规定宽度的偏光膜带而制造。

4.另外,近年来,以rtp方式制造的光学显示装置向大型化和小型化这样的二极化不断发展,一方面,在大型化的光学显示装置中,从设计性的要求出发,另一方面,在小型化的光学显示装置中,从显示区域的扩大的要求出发,窄边框化的要求增强。这样,由于直到成形为规定宽度的光学膜带的端部为止都成为显示区域,因此,卷筒的制造中的规定宽度的裁断精度的要求当然也提高。但是,由于其要求精度过高,因此,实现它未必容易。

5.在日本特开2012-73575公报(专利文献2)中,记载了“具有偏光膜的层叠体带卷筒的制造方法”,其中,关于分切装置,使用作为示意图的图32,在0215~0216段中对不同的规定宽度的两个卷筒的制造记载如下:针对“与构成为粘贴于具有长边和短边的矩形形状的液晶显示面板的光学显示装置的制造相关联地”放出的层叠体的输送,“3片圆盘状的旋转切断刀在宽度方向上具有间隔地配置”,构成为配置在层叠体的两端侧的旋转切断刀对放出的层叠体的宽度方向的两端面进行分切并切掉,配置在中间的旋转切断刀将与液晶面板的长边和短边分别对应的宽度的光学膜层叠体带切断。

6.但是,在专利文献2中,完全没有关于从层叠体的宽度方向的两端面被切掉的连续的耳部的处理方法的记载。

7.从日本专利第5877257号(专利文献3)专利说明书来看,与专利文献2的记载同样地记载了“形成光学膜层叠体带的装置以及方法”,其中,关于具有能够进行更高精度的切断的由上下一对构成的3组圆形切断刀的分切装置的动作,使用作为示意图的图1~图3,在0067~0068段中记载如下。

8.其中记载有如下内容:通过3组圆形切断刀从放出的“光学膜层叠体”成形出不同

的规定宽度的两个“光学膜层叠体”的带,卷绕于对应的卷绕装置的各旋转轴,进行不同的规定宽度的两个卷筒的制造,进而将通过配置在“光学膜层叠体”的带的两端侧的两组圆形切断刀从带的两端侧被切掉的连续的耳部“卷绕于另外的卷绕轴(未图示)并废弃”。

9.但是,在此,对于被分切并切掉的“光学膜层叠体”带的连续的耳部对通过这些处理而成形的光学膜层叠体带的宽度方向的精度造成影响也没有任何记载。

10.在专利文献2以及3中,记载了对放出的光学膜带的宽度方向的两端部进行分切而切掉连续的耳部,成形规定宽度的光学膜带,但无论所制造的光学显示装置的大小无论,对于满足近年来要求的光学膜带的卷筒的制造中的严格的裁断精度而言并不充分。

11.现有技术文献

12.专利文献

13.专利文献1:日本专利第5616494号公报

14.专利文献2:日本特开2012-73575号公报

15.专利文献3:日本专利第5877257号公报

技术实现要素:

16.发明要解决的课题

17.参见表1的实施例1与比较例1~3的比较表。

18.与光学显示装置的大型化、小型化无关,光学显示装置的窄边框化的要求精度极高。具体而言,其象征在于,若由rtp方式中使用的原始卷筒制造的规定宽度的卷筒的设定值下的分切宽度超过

±

0.3mm,或者由分切产生的端部的翘起、起毛、毛刺等端面异常的宽度超过0.3mm,则要求精度成为

×

(成为不合格品)。需要说明的是,以下将规定宽度的卷筒的设定值下的分切宽度的最大偏移量、以及由分切产生的端部的翘起、起毛、毛刺等端面异常的最大宽度称为分切精度。

19.如专利文献1~3所示,仅通过将放出的光学膜带的宽度方向的两端部切掉而成形连续的耳部的分切宽度的调整,难以稳定地实现不超过

±

0.3mm的分切精度。本发明人进行了深入研究,结果发现,其技术理由在于,由于被废弃的连续的耳部未被耳部卷绕装置充分地控制而产生的、连续的耳部的反作用对卷筒的分切精度造成影响,结果,所制造的卷筒的不超过

±

0.3mm的分切精度的维持没有把握。即,以往被切掉的连续的耳部之后被废弃,因此,不充分地控制其处理,而是直接利用耳部卷绕装置进行卷绕回收,或者为了抑制更换被卷绕的耳部的卷筒的作业频率,一边相对于旋转轴摆动一边进行卷绕,由此以卷绕直径在短时间内不会变大的方式进行卷绕回收,但本发明人通过控制被废弃的耳部的卷绕回收,成功地实现了不超过

±

0.3mm的分切精度。

20.为了满足近年来所要求的光学膜带的卷筒的制造中的严格的分切精度,仅通过利用切断刀进行的分切宽度的调整是困难的,必须将连续的耳部处理与分切宽度的调整组合来应对。本发明是着眼于这样的情况而完成的。

21.用于解决课题的方案

22.在第一方式中,本发明提供一种制造光学显示装置的长边或短边宽度的光学膜带的卷筒的装置。更具体地说,本装置涉及如下装置:利用至少一组旋转刀对从放出装置的原始卷筒放出的光学膜带的宽度方向的两端部相对于输送方向进行分切而切掉连续的耳部,

将成形为规定宽度的光学膜带卷绕于卷绕装置而制造规定宽度的卷筒,另一方面,将被切掉的连续的耳部卷绕于一组耳部卷绕装置的各旋转轴而形成耳部的卷筒。

23.本装置还涉及如下装置:从宽度方向的两侧面支承被卷绕于一组耳部卷绕装置的各旋转轴的连续的耳部的夹具一体地装备于各旋转轴并旋转,以便在形成耳部的卷筒时连续的耳部的卷绕不产生宽度方向的偏移。

24.本装置还包括:放出装置,所述放出装置从原始卷筒放出光学膜带;以及至少一组旋转刀,所述至少一组旋转刀配置在放出装置的下游侧,相对于光学膜带的输送方向对宽度方向的两端部进行分切,切掉连续的耳部,成形为规定宽度的光学膜带,并包括:卷绕装置,所述卷绕装置配置在一组旋转刀的下游侧,制造规定宽度的光学膜带的卷绕卷筒;以及一组耳部卷绕装置,所述一组耳部卷绕装置同样配置在一组旋转刀的下游侧,卷绕连续的耳部而形成耳部的卷筒31,并具备卷绕连续的耳部的旋转轴。

25.在本装置的一组耳部卷绕装置中,在一组耳部卷绕装置的各旋转轴上装备有从宽度方向的两侧面支承连续的耳部的卷绕并与各旋转轴一体地旋转的夹具,以便在将连续的耳部卷绕于旋转轴时,稳定地卷绕连续的耳部,不产生倒塌、宽度方向的偏移。

26.根据本发明的一实施方式,优选的是,夹具包括:第一夹具,所述第一夹具嵌装固定于一组耳部卷绕装置的各旋转轴,从被卷绕的连续的耳部的一端面侧利用平板进行支承;以及第二夹具,所述第二夹具以连续的耳部的宽度安装自如地固定于旋转轴,从被卷绕的连续的耳部的另一端面侧利用平板进行支承。

27.在第二方式中,本发明提供一种制造光学显示装置的长边或短边宽度的光学膜带卷筒的方法。更具体地说,本方法涉及一种方法,其特征在于,包括:放出工序,在所述放出工序中,从原始卷筒放出光学膜带;分切工序,在所述分切工序中,利用配置在该放出工序的下游侧的至少一组旋转刀,对光学膜带的宽度方向的两端部进行分切,切掉连续的耳部,成形为规定宽度的光学膜带;卷绕工序,在所述卷绕工序中,利用配置在所述旋转刀的下游侧的卷绕装置卷绕规定宽度的光学膜带,制造规定宽度的卷筒;以及耳部卷筒形成工序,在所述耳部卷筒形成工序中,利用配置在所述旋转刀的下游侧的具备旋转轴的耳部卷绕装置,卷绕连续的耳部,形成连续的耳部的卷筒,耳部卷绕装置具有夹具,所述夹具一边从宽度方向的两侧面支承旋转轴的连续的耳部的卷绕,一边与所述旋转轴一体地旋转,在所述耳部卷筒形成工序中,在利用所述耳部卷绕装置的所述夹具将所述连续的耳部卷绕于所述旋转轴时,以所述连续的耳部的卷筒不产生宽度方向的偏移的方式进行卷绕。

28.根据本发明的一实施方式,优选的是,所述耳部卷绕装置的所述夹具包括:第一夹具,所述第一夹具嵌装固定于所述旋转轴,从所述耳部的一端面侧利用平板支承所述连续的耳部的卷绕;以及第二夹具,所述第二夹具以所述连续的耳部的宽度安装自如地固定于所述旋转轴,从所述耳部的另一端面侧利用平板支承所述连续的耳部的卷绕。

附图说明

29.图1是表示成形并卷绕规定宽度的光学膜带而制造规定宽度的光学膜带的卷筒的分切装置的概略侧视图。

30.图2是表示图1的分切装置的制造工序的立体图。

31.图3是表示其他分切装置的制造工序的立体图。

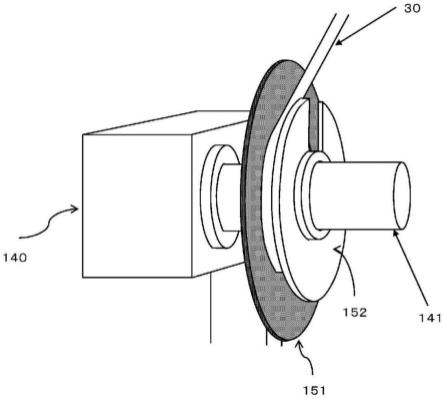

32.图4是表示卷绕于耳部卷绕装置的旋转轴的连续的耳部的示意图。

33.图5是表示从一端面侧利用平板支承被卷绕于耳部卷绕装置的旋转轴的连续的耳部的第一夹具被嵌装固定的状态且表示对应的第二夹具安装于旋转轴之前的状态的示意图。

34.图6是表示相对于嵌装固定于耳部卷绕装置的旋转轴的一端面夹具,从另一端面侧利用平板支承被卷绕的连续的耳部的第二夹具以连续的耳部的宽度安装自如地被固定的状态的示意图。

35.图7是表示将安装自如地固定于耳部卷绕装置的旋转轴的第二夹具从旋转轴拆下的状态的示意图。

具体实施方式

36.以下,使用实施例1与比较例1~3的比较表的表1以及附图1~7,对制造本发明的光学显示装置的长边或短边宽度的光学膜带卷筒的装置及方法、以及以使所制造的规定宽度的卷筒成为不超过

±

0.3mm的分切精度的方式装备于本装置及方法的一组耳部卷绕装置的夹具进行详细说明,该夹具以在连续的耳部被卷绕于旋转轴时连续的耳部被稳定地卷绕且不产生倒塌、宽度方向的偏移的方式从宽度方向的两侧面支承被卷绕于一组耳部卷绕装置的各旋转轴的连续的耳部并与旋转轴一体地旋转。

37.图1是表示制造规定宽度的光学膜带10的卷筒11的本装置100的概略侧视图。其制造工序是图2的立体图。

38.图1所示的本装置100例如将长方形的液晶显示面板的长边或短边宽度的光学膜带10相对于输送方向以短边或长边宽度形成切口,制造与在液晶显示面板的两面连续地贴合的一组卷筒的一方对应的卷筒11。作业者h1负责进行分切的旋转刀120的维护、卷绕的耳部的卷筒31的更换作业,作业者h2负责卷绕装置130的规定宽度的卷筒11的更换作业等。

39.需要说明的是,对上述卷筒11的宽度和液晶显示面板的长边或短边宽度而言,卷筒11的宽度与液晶显示面板的长边或短边宽度不需要完全相同,根据光学膜相对于面板的粘贴位置,包含卷筒11的宽度比液晶显示面板的长边或短边宽度稍大或稍小的范围。即,卷筒11的宽度是与液晶显示面板的长边或短边对应的宽度。同样地,相对于输送方向的切口间隔也是与液晶显示面板的短边或长边对应的间隔。

40.图2是利用一组旋转刀120相对于输送方向进行分切而切掉连续的耳部30,将成形为规定宽度的光学膜带10卷绕于卷绕装置130的旋转轴131而制造规定宽度的光学膜带的卷筒11的图。

41.如图3所示,也能够设为配置具有间隔的3组旋转刀(121~123)的本装置100。在该情况下,本装置100当然构成为,与从放出装置110的原始卷筒21放出的光学膜带20的宽度方向的两端面对应的旋转刀121、122进行分切而切掉连续的耳部30,配置在中间的旋转刀123例如将与液晶面板的长边和短边分别对应的规定宽度的光学膜带10a、10b切断。该情况下的与图1或图2的卷绕装置130对应的卷绕装置成为将所成形的长边和短边的光学膜带10a、10b卷绕于一组卷绕装置130a、130b的各旋转轴131a、131b而制造一组卷筒11a、11b的一组卷绕装置。

42.由图2可知,在一般的分切装置中,从放出装置110放出的光学膜带20的宽度方向

的两端部被至少一组旋转刀120分切而成形为规定宽度的光学膜分切件10被卷绕,由卷绕装置130制造一个卷筒11,另一方面,如图4所示,被切掉的连续的耳部直接卷绕于耳部卷绕装置140的旋转轴,或者以通过自重而落到未图示的废弃容器的方式被处理。

43.若对表1的比较例2或3所示的处理方法进行观察,则在比较例2的情况下,如图4所示,从光学膜带20切掉的连续的耳部30不从宽度方向的两侧面被支承,而直接卷绕于旋转轴141。另外,也未进行将原本废弃的耳部无偏移地卷绕的控制。因此,从光学膜带20切掉并卷绕于旋转轴141的连续的耳部30在其输送中产生微小的晃动,难以使受到该晃动影响而制造的规定宽度的卷筒成为不超过

±

0.3mm的分切精度。并且,在比较例2的情况下,从光学膜带20切掉的连续的耳部30为窄幅,例如通常用保护膜夹着偏光片的部分和其外侧的未夹着偏光片的仅保护膜的部分的厚度存在差异,因此,若直接卷绕,增加一定程度的厚度,则也有可能因上述晃动引起的微小的卷绕偏移而倒塌。那样的话,在比较例3的情况下如何。对使被切掉的连续的耳部30通过自重而落到废弃容器等而言,落下方向不稳定,仍然难以成为不超过

±

0.3mm的分切精度。

44.一边使被切掉的窄幅的连续的耳部30摆动一边将其卷绕于耳部卷绕装置140的旋转轴141的方法的比较例1乍一看像是合理的处理方法。但是,为了使所制造的规定宽度的卷筒成为不超过

±

0.3mm的分切精度,若不使卷绕连续的耳部30的方向稳定在一个方向,成为表1的实施例所示的不防止连续的耳部30的卷绕偏移的状态,则无法实现。

45.在表1的比较例1~3的情况下,无论如何调整至少一组旋转刀120,在制造以rtp方式制造的光学显示装置所使用的规定宽度的光学膜带10的卷筒11的、目前为止的现有型装置100中,所制造的规定宽度的卷筒11都无法实现不超过

±

0.3mm的分切精度。表1的〇和

×

是对它们进行确认的结果,具体而言,对卷筒11的卷绕开始和结束各采用1m,测量设定值下的分切宽度的最大偏移量、以及通过分切而产生的端面异常的最大宽度,其结果是,分切精度为〇表示相对于设定值的分切宽度为

±

0.3mm以内且端面异常的宽度为0.3mm以内,分切精度为

×

表示相对于设定值的分切宽度超过

±

0.3mm、或端面异常的宽度超过0.3mm。

46.图5~7是表示解决这样的技术课题的手段的一实施方式。

47.图5是表示处于连续的耳部30的卷绕开始前的准备状态的耳部卷绕装置140的耳部卷绕旋转轴的图。更具体地说,图5表示从一端面侧的内侧利用平板支承被卷绕于耳部卷绕装置140的旋转轴141的连续的耳部30的第一夹具151嵌装固定于旋转轴141的状态,另一方面,从对应的另一端面侧的外侧利用平板支承的第二夹具152安装于旋转轴141之前的状态。

48.图6表示在由嵌装固定于卷绕装置140的旋转轴141的平板的第一夹具151从内侧支承被卷绕的连续的耳部30,且由以连续的耳部30的宽度安装自如地固定于旋转轴141的平板的第二夹具152从外侧支承被卷绕的连续的耳部30的状态下,形成耳部的卷筒31的工序。

49.图7表示从耳部卷绕装置140的旋转轴141拆下安装自如地被固定的第二夹具152,确认连续的耳部30的卷绕状态或确认耳部卷筒31的形成,并拆下耳部卷筒31的状态。

50.如图5~7所示,本发明的装置100在一方面,从放出装置110放出的光学膜带20的宽度方向的两端部相对于输送方向被至少一组旋转刀分切,成形并卷绕规定宽度的光学膜分切件10,从而制造一个卷筒11。

51.同样地,本发明的装置100在另一方面,为了使连续的耳部30的耳部卷筒31不产生宽度方向的偏移,将连续的耳部30用一组旋转刀在被分切的方向上准确且稳定地切掉,并且,由装备于耳部卷绕装置140的旋转轴141的一端面侧的第一夹具和另一端面侧的第二夹具从宽度方向的两侧面支承被切掉的连续的耳部30,以与被分切的方法一致的方式准确且稳定地卷绕于旋转轴141,从而形成耳部卷筒31。

52.是表示实施例和比较例的表。

53.[表1]

[0054][0055][0056]

附图标记说明

[0057]

h1 作业者1

[0058]

h2 作业者2

[0059]

10 规定宽度的光学膜带

[0060]

11 规定宽度的卷筒

[0061]

20 原始的光学膜带

[0062]

21 原始卷筒

[0063]

30 连续的耳部或耳部

[0064]

31 耳部卷筒

[0065]

100 本装置

[0066]

110 原始卷筒放出装置或放出装置

[0067]

111 放出旋转轴

[0068]

120 旋转刀(组)

[0069]

130 卷筒卷绕装置或卷绕装置

[0070]

131 卷筒卷绕旋转轴或旋转轴

[0071]

140 耳部卷绕装置

[0072]

141 耳部卷绕旋转轴或旋转轴

[0073]

150 夹具

[0074]

151 第一夹具

[0075]

152 第二夹具

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1