大型离轴三反相机桁架式主承力结构的无应力装配方法与流程

1.本发明涉及一种大型离轴三反相机桁架式主承力结构的无应力装配方法,属于空间光学遥感技术领域。

背景技术:

2.随着空间对地观测效率的要求越来越高,空间光学遥感相机逐渐向宽覆盖、高分辨率的方向发展,离轴三反光学相机具有宽视场、长焦距、无中心遮拦等优点,容易实现大幅宽、高分辨率的成像要求,在国内外先进的空间光学遥感相机中得到了广泛的应用。

3.大型空间离轴三反相机,体积和重量上都显著提升,为了保证相机的成像质量,相机的主承力结构需要极高的稳定性和轻量化,以应对严苛的发射和在轨热力学环境。碳纤维环氧复合材料,由于比刚度高、热胀系数低且铺层可设计,相较于传统航天材料具有极高的轻量化和稳定性优势,在空间相机主承力结构中广泛运用,并通常采用粘接的方式与其他结构连接。目前碳纤维材料常用于杆类等简单几何零件的制造,对于比较复杂的板类结构,很难做到纤维处处连续,且需要镶嵌大量的金属埋件,从而大幅削弱了性能和轻量化的优势,且金属埋件难以保证足够的安装精度。本专利中的离轴三反相机,采用钛合金前后框架和碳纤维桁架杆的主承力结构,钛合金前后框架可以精确保证接口精度,碳纤维桁架杆可以充分发挥其轻量化和稳定性的优势。

4.大型离轴三反相机的桁架式主承力结构拓扑形状复杂,对装配精度和应力的要求较高。如何保证粘接的无应力和精确性,是目前急需解决的问题。现有的装配方法,多是先通过特制孔位的辅助工装装配桁架杆,再后续安装前后框架。该类方法难以保证前后框架和桁架杆装配的无应力,且特制孔位的辅助工装无法重复使用。

技术实现要素:

5.本发明是为了解决现有的大型桁架式主承力结构的装配方法难以保证前后框架和桁架杆装配的无应力,且特制孔位的辅助工装无法重复使用的问题,进而提供了一种大型离轴三反相机桁架式主承力结构的无应力装配方法。

6.本发明为解决上述技术问题所采用的技术方案是:

7.一种大型离轴三反相机桁架式主承力结构的无应力装配方法,它包括如下步骤:

8.步骤一、制作精密粘接工装:

9.所述精密粘接工装包括上下正对布置的前板与后板以及通过销钉定位安装在前板与后板之间的两个立板,且保证前板的各安装面及孔位、后板的各安装面及孔位以及立板的各安装面的精度符合要求;

10.步骤二、精密加工待装配的主承力结构各组成部分:

11.待装配的主承力结构包括前框架、后框架以及安装在前框架与后框架之间的桁架杆组件,按照理论位置提前对前框架、后框架上以及桁架杆组件的各安装孔位进行精密加工;加工完成后,测量前框架、后框架的上、下安装面的共面度以及桁架杆组件中每个杆接

头的安装面平面度及空间角,根据测量结果对前框架、后框架及杆接头进行研磨,直至符合要求;

12.步骤三、在精密粘接工装上进行主承力结构的无应力装配:

13.先通过销钉将前框架定位安装至前板的下安装面,再通过销钉将后框架定位安装至后板的上安装面,然后通过销钉将桁架杆组件定位安装至前框架与后框架之间,确保桁架杆组件中的每个桁架杆均与其两端对应的杆接头之间转动顺畅且间隙满足粘接要求,达到无应力装配的要求,进行粘接固化;固化完成后,通过工艺螺钉加固杆接头与桁架杆粘接的连接强度,拆下粘接工装,无应力装配过程完毕。

14.进一步地,步骤一中制作精密粘接工装的具体过程为:

15.将前板、后板及立板分别铸造成型,前板的下安装面及后板的上安装面对应一体成型有若干用于安装立板及主承力结构的安装凸台;

16.通过螺钉将前板、后板及立板组合安装成粘接工装,再配打销钉,组合加工粘接工装中前板及后板在长度方向上的基准面、前板及后板在宽度方向上的基准面以及前板及后板在高度方向上的基准面,采用关节臂测量仪,精密测量前板、后板对应基准面之间的位置关系,保证精度符合要求;

17.拆分粘接工装,根据测量的基准面位置关系,利用精密加工中心,分别在前板下安装面的若干安装凸台上、后板上安装面的若干安装凸台上对应加工第一工装定位销钉孔,再以第一工装定位销钉孔为加工基准,加工第一工装连接孔;根据前板及后板在高度方向上的基准面之间的理论距离,精密加工立板的高度;

18.测量前板下安装面上各安装凸台之间的共面度、后板上安装面上各安装凸台之间的共面度、后板下安装面的共面度、每个立板的上安装面的共面度、每个立板的下安装面的共面度以及两个立板的等高;根据测量结果,研磨各安装面共面度及等高至符合精度要求;

19.在精密大理石平台上,通过销钉复位并组合紧固粘接工装,测量前板及后板上各安装凸台表面之间的平行度,根据测量结果,研磨平行度至符合精度要求,得到精密粘接工装。

20.进一步地,步骤二中对前框架、后框架上以及桁架杆组件的安装孔位进行精密加工的具体过程为:

21.利用精密加工中心,在前框架上安装面以及后框架下安装面上,先以理论位置加工出第二工装定位销钉孔,再以第二工装定位销钉孔为基准,加工第二工装连接孔;

22.利用精密加工中心,在杆接头上与前框架及后框架连接的安装面上,先以理论位置加工出杆接头定位销钉孔,再以杆接头定位销钉孔为基准,加工杆接头安装面上、前框架下安装面上以及后框架上安装面上的杆接头连接孔。

23.进一步地,步骤三中,在将主承力结构安装至精密粘接工装前,控制环境温度为20

±

2℃,湿度低于40%;桁架杆与其两端对应的杆接头之间的粘接固化时间不少于3天;

24.在固化前,各连接结构之间分别通过柱销粗定位,给粘接固化后的变形留有余量;在固化完成后、安装工艺螺钉之前,为了提高桁架杆定位精度,将柱销改为锥销定位。

25.进一步地,步骤一中组合加工粘接工装的长度、宽度及高度方向上的基准面的加工精度应优于0.02mm,前框架、后框架的上、下安装面的共面度优于0.005mm,杆接头的空间角优于20角秒。

26.进一步地,步骤一中粘接工装上的第一工装定位销钉孔的位置公差优于φ0.05mm,工装连接孔的位置公差优于φ0.1mm。

27.进一步地,步骤一中各安装面共面度及等高的精度优于0.005mm。

28.进一步地,前板及后板上各安装凸台表面之间的平行度优于0.01mm。

29.进一步地,第二工装连接孔的位置公差优于φ0.1mm。

30.进一步地,每个杆接头连接孔的位置公差优于φ0.1mm。

31.本发明与现有技术相比具有以下效果:

32.本申请装配精度较高;前板通过销钉复位并紧固安装于立板上,得到可重复使用的精密粘接工装,适用于小批量的生产。

33.通过本申请的精密粘接工装,极大的降低了主承力装配过程中应力带来的结构不稳定风险,装配精度高,无需后续的二次加工,缩短了装配的周期和加工带来的污染、破坏等风险,且粘接工装可重复使用。

34.本申请尤其适用于包络尺寸不小于1.5m

×

1.5m

×

1.5m,质量不小于250kg的大型离轴三反相机桁架式主承力结构的无应力装配。

附图说明

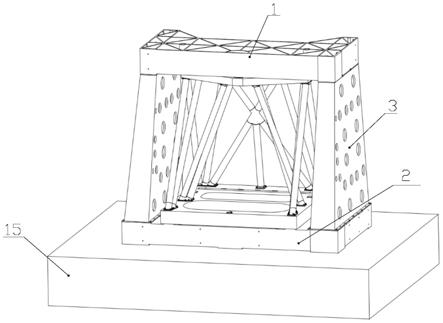

35.图1为主承力结构装配在粘接工装上的立体结构示意图;

36.图2为粘接工装的立体结构示意图;

37.图3为后板的立体结构示意图;

38.图4为主承力结构的立体结构示意图;

39.图5为桁架杆的立体结构示意图。

具体实施方式

40.具体实施方式一:结合图1~5说明本实施方式,一种大型离轴三反相机桁架式主承力结构的无应力装配方法,它包括如下步骤:

41.步骤一、制作精密粘接工装:

42.所述精密粘接工装包括上下正对布置的前板1与后板2以及通过销钉定位安装在前板1与后板2之间的两个立板3,且保证前板1的各安装面及孔位、后板2的各安装面及孔位以及立板3的各安装面的精度符合要求;立板与前板及后板之间先通过销钉进行定位,再通过螺钉紧固。

43.步骤二、精密加工待装配的主承力结构各组成部分:

44.待装配的主承力结构包括前框架4、后框架5以及安装在前框架4与后框架5之间的桁架杆组件6,按照理论位置提前对前框架4、后框架5上以及桁架杆组件6的各安装孔位进行精密加工;加工完成后,测量前框架4、后框架5的上、下安装面的共面度以及桁架杆组件6中每个杆接头62的安装面平面度及空间角,根据测量结果对前框架4、后框架5及杆接头62进行研磨,直至符合要求;桁架杆组件6包括若干桁架杆61及插装在桁架杆61两端且与桁架杆61之间固定连接的杆接头62,杆接头62上与前框架4及后框架5安装的安装面上加工有杆接头连接孔及杆接头定位销钉孔。平面度及空间角采用三点支撑和电感检测的方法测量。测量精度优于0.002mm;研磨后的共面度优于0.005mm,空间角优于20角秒。

45.前框架4、后框架5采用ztc4钛合金铸造后精密加工而成,桁架杆组件6的数量以17根为例,每根桁架杆组件6包括碳纤维环氧复合材料制成的桁架杆61和粘接在桁架杆61两端的钛合金tc4材料的杆接头62,17根桁架杆组件6的空间角度各不相同,杆接头62用于与前框架4和后框架5进行连接。

46.步骤三、在精密粘接工装上进行主承力结构的无应力装配:

47.先通过销钉将前框架4定位安装至前板1的下安装面,再通过销钉将后框架5定位安装至后板2的上安装面,然后通过销钉将桁架杆组件6定位安装至前框架4与后框架5之间,确保桁架杆组件6中的每个桁架杆61均与其两端对应的杆接头62之间转动顺畅且间隙满足粘接要求,达到无应力装配的要求,进行粘接固化;固化完成后,通过工艺螺钉加固杆接头与桁架杆粘接的连接强度,拆下粘接工装,无应力装配过程完毕。为了保证桁架杆61与杆接头62之间转动顺畅,可提前对桁架杆61内壁进行打磨,直至其可在杆接头62上旋转顺畅并满足粘接要求。

48.本申请装配精度较高;前板1通过销钉复位并紧固安装于立板3上,得到可重复使用的精密粘接工装,适用于小批量的生产。

49.通过本申请的精密粘接工装,极大的降低了主承力装配过程中应力带来的结构不稳定风险,装配精度高,无需后续的二次加工,缩短了装配的周期和加工带来的污染、破坏等风险,且粘接工装可重复使用。

50.本申请尤其适用于包络尺寸不小于1.5m

×

1.5m

×

1.5m,质量不小于250kg的大型离轴三反相机桁架式主承力结构的无应力装配。

51.步骤一中制作精密粘接工装的具体过程为:

52.将前板1、后板2及立板3分别铸造成型,前板1的下安装面及后板2的上安装面对应一体成型有若干用于安装立板3及主承力结构的安装凸台7;

53.通过螺钉将前板1、后板2及立板3组合安装成粘接工装,再配打销钉,组合加工粘接工装中前板1及后板2在长度方向上的基准面8、前板1及后板2在宽度方向上的基准面9以及前板1及后板2在高度方向上的基准面10,采用关节臂测量仪,精密测量前板1、后板2对应基准面之间的位置关系,保证精度符合要求;高度方向上的基准面10即为前板1的下安装面和后板2的上安装面。

54.拆分粘接工装,根据测量的基准面位置关系,利用精密加工中心,分别在前板1下安装面的若干安装凸台7上、后板2上安装面的若干安装凸台7上对应加工第一工装定位销钉孔11,再以第一工装定位销钉孔11为加工基准,加工第一工装连接孔12;根据前板1及后板2在高度方向上的基准面10之间的理论距离,精密加工立板3的高度;

55.测量前板1下安装面上各安装凸台7之间的共面度、后板2上安装面上各安装凸台7之间的共面度、后板2下安装面的共面度、每个立板3的上安装面的共面度、每个立板3的下安装面的共面度以及两个立板3的等高;根据测量结果,研磨各安装面共面度及等高至符合精度要求;

56.在精密大理石平台15上,通过销钉复位并组合紧固粘接工装,测量前板1及后板2上各安装凸台7表面之间的平行度,根据测量结果,研磨平行度至符合精度要求,得到精密粘接工装。前板1的下安装面上的各安装凸台7表面形成前框架4安装面,后板2的上安装面上的各安装凸台7表面表成后框架5安装面。

57.由于粘接工装中各组成结构和工装整体结构的质量和尺寸均较大,测量结果受接触情况和重力变形的影响较大。将每个组成结构(即前板1、后板2及立板3)采用三点支撑的方式置于精密大理石平台15,通过电感仪测量单件的平面度,结合有限元计算,补偿重力对测量的影响,平面度和等高的测量精度优于0.002mm;粘接工装组合后,通过研磨后的后板2下安装面置于精密大理石平台15,通过电感测量仪测量前板1下安装面的前框架4安装面、后板2上安装面的后框架5安装面之间的平行度,测量精度优于0.005mm。

58.步骤二中对前框架4、后框架5上以及桁架杆组件6的安装孔位进行精密加工的具体过程为:

59.利用精密加工中心,在前框架4上安装面以及后框架5下安装面上,先以理论位置加工出第二工装定位销钉孔13,再以第二工装定位销钉孔13为基准,加工第二工装连接孔14;第一工装定位销钉孔与第二工装定位销钉孔配对使用,第一工装连接孔与第二工装连接孔配对使用。

60.利用精密加工中心,在杆接头62上与前框架4及后框架5连接的安装面上,先以理论位置加工出杆接头定位销钉孔,再以杆接头定位销钉孔为基准,加工杆接头62安装面上、前框架4下安装面上以及后框架5上安装面上的杆接头连接孔。杆接头定位销钉孔与杆接头连接孔配对使用。

61.步骤三中,在将主承力结构安装至精密粘接工装前,控制环境温度为20

±

2℃,湿度低于40%;桁架杆61与其两端对应的杆接头62之间的粘接固化时间不少于3天;

62.在固化前,各连接结构之间分别通过柱销粗定位,给粘接固化后的变形留有余量;在固化完成后、安装工艺螺钉之前,为了提高桁架杆定位精度,将柱销改为锥销定位。

63.步骤一中组合加工粘接工装的长度、宽度及高度方向上的基准面的加工精度应优于0.02mm,前框架(4)、后框架(5)的上、下安装面的共面度优于0.005mm,杆接头的空间角优于20角秒。

64.步骤一中粘接工装上的第一工装定位销钉孔11的位置公差优于φ0.05mm,工装连接孔的位置公差优于φ0.1mm。

65.步骤一中各安装面共面度及等高的精度优于0.005mm。

66.前板1及后板2上各安装凸台7表面之间的平行度优于0.01mm。

67.第二工装连接孔14的位置公差优于φ0.1mm。每个杆接头连接孔的位置公差优于φ0.1mm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1