U形波导连接两级非对称定向耦合器型光偏振分束旋转器

based on a tapered directional coupler[j].optics express,2012,20(18):20021

‑

20027.)。因此亚波长光栅成为在紧凑结构上增大制作容差较好的选择,然而当下的基于亚波长结构的偏振分束旋转器却鲜有做到在增大制作容差的同时兼顾消光比性能,例如xiong y等人设计的基于亚波长光栅结构的偏振分束旋转器,仅可在100nm带宽范围内实现10db的消光比,同时仅可保证损耗这一指标对制作误差的不敏感性,在消光比这一指标上,效果不明显(xiong y,wang

ü

emert

‑

p

é

rez,j.gonzalo,xu d x,et al.polarization splitter and rotator with subwavelength grating for enhanced fabrication tolerance[j].optics letters,39,6931

‑

6934(2014)。

[0006]

根据以上分析,基于非对称定向耦合器型结构的偏振分束旋转器,普遍存在难以实现紧凑的结构、高的整体性能以及大的制作容差这三项指标的平衡,这个现象导致当下基于硅基光子集成平台的偏振分束旋转器难以在低成本的情况下大规模制备并应用。

技术实现要素:

[0007]

本发明的目的是提供一种结构紧凑,性能优异,制作容差大的u形波导连接两级非对称定向耦合器型光偏振分束旋转器。

[0008]

本发明的目的是这样实现的:

[0009]

一种u形波导连接两级非对称定向耦合器型光偏振分束旋转器,采用二氧化硅作为基底及上包层,使用硅作为偏振分束旋转器的主体;所述器件的整体结构分为三部分:波导1为锥形刻蚀波导,通过刻蚀构造出与波导2第一段耦合的偏振模式匹配条件;波导2为一个u形波导,其结构上分为三段:第一段中心位置通过全刻蚀形成一道缝隙,与波导1完成相位匹配,从而与波导1形成第一级非对称定向耦合器,实现tm0偏振模式的分离,第二段为一个弯曲波导,将器件折叠而增加紧凑度,第三段为一个均匀波导,与波导3共同构成第二级非对称定向耦合器,完成偏振旋转作用;波导3整体为绝热锥形结构,刻蚀方向与波导1相同;第二级非对称定向耦合器将从第一级非对称定向耦合器分离出来的tm0偏振模式进一步旋转为te0偏振模式后输出。

[0010]

所述波导1与波导2的第一段耦合的偏振模式的相位匹配条件为:

[0011]

neff1(tm0)=neff2(tm0)

ꢀꢀꢀ

(1)

[0012]

所述第二级非对称定向耦合器中波导2的tm0偏振模式与波导3中的te0偏振模式应满足以下相位匹配条件:

[0013]

neff2(tm0)=neff3(te0)

ꢀꢀꢀ

(2)

[0014]

其中n

eff1

(tm0)表示波导1中tm0偏振模式的有效折射率,n

eff2

(tm0)表示波导2中的tm0偏振模式的有效折射率,neff3(te0)表示波导3中te0偏振模式的有效折射率;波导2的第一段在经过中心位置全刻蚀后,其结构在弯曲波导部分保持不变,而后经过一个锥形结构在波导的第三段恢复为均匀波导。

[0015]

所述波导1的宽度为450nm,耦合区长度为11μm;波导2中第一段波导宽度设为540nm,波导1与波导2之间预设距离即间隙为250nm,u形波导半径为20μm;波导2中第三段波导宽度和厚度分别为450nm和220nm,且波导3与该段波导之间预设距离为200nm,波导3中直波导宽度为310nm,波导的锥形蚀刻深度为70nm。

[0016]

所述波导2第一段的刻蚀宽度为180nm,第三段为一个厚度为220nm的均匀直波导;

所述第一级非对称定向耦合长度为11μm,第二级非对称定向耦合长度为40μm。

[0017]

本发明利用一个u形波导连接两级非对称定向耦合器实现整个器件的偏振分离以及偏振旋转;基底及上包层均采用二氧化硅,使用硅作为偏振分束旋转器主体。

[0018]

所述器件的整体结构分为三部分:波导1为锥形刻蚀波导,通过刻蚀构造出可以与波导2耦合的偏振有效折射率条件。波导2为一个u形波导,与波导1之间具有预设距离,其结构上可以分为三段:第一段中心位置进行全刻蚀形成一道缝隙,与波导1完成相位匹配,实现tm0偏振模式的分离,从而与波导1形成第一级非对称定向耦合器。第二段为一个弯曲波导,利用该段将器件折叠,增加紧凑度。第三段为一个均匀波导,与波导3共同构成第二级非对称定向耦合器,完成偏转旋转的作用;波导3为一个类似于波导1的锥形刻蚀波导,整体为绝热锥形结构,刻蚀方向与波导1相同,第二级非对称定向耦合器将从第一级非对称定向耦合器分离出来的tm0偏振模式进行旋转,从而进一步转化为te0偏振模式输出。

[0019]

波导2采用u形波导,共分为三段。第一段通过在波导中心位置全刻蚀,从而将内部有效折射率巧妙构造,并与波导1形成第一级非对称定向耦合器;通过刻蚀构造使得波导1的tm0偏振模式与波导2的tm0偏振模式满足相位匹配条件:

[0020]

n

eff1

(tm0)=n

eff2

(tm0)

ꢀꢀꢀ

(1)

[0021]

其中,n

eff1

(tm0)表示波导1中tm0偏振模式的有效折射率,n

eff2

(tm0)表示波导2中tm0偏振模式的有效折射率;第一级非对称定向耦合器主要实现tm0偏振模式的分离功能;第二级非对称定向耦合器将从第一级非对称定向耦合器分离出来的tm0偏振模式进一步旋转为te0偏振模式后输出。

[0022]

波导3为一个与波导1类似的锥形刻蚀波导,刻蚀方向与波导1相同,整体为绝热锥形结构,主要是与波导2的第三段共同构成第二级非对称定向耦合器,最终实现整体器件偏振分束旋转的功能;

[0023]

使用u形波导作为中间连接波导,将tm0偏振模式和te0偏振模式的分离以及旋转隔离开来,即偏振分束和偏振旋转分别在两部分完成,这样便降低了传统结构中存在的偏振杂化的问题。

[0024]

经过上述三部分组成的偏振分束旋转器后,tm0偏振模式成功被分束入波导2,并在波导3的作用下同时完成tm0偏振模式到te0偏振模式的旋转,而整体结构并不对入射的te0偏振模式发生作用,保证其以极低的损耗从波导输出。

[0025]

优选的,波导1的宽度为450nm,耦合区长度为11μm;波导2中第一段波导宽度设为540nm,波导1与波导2之间预设距离为250nm,u形波导半径为20μm;波导2中第三段波导宽度为450nm,且波导3与该段波导之间预设距离为200nm,波导3中直波导宽度为310nm。

[0026]

本发明的有益技术效果为:

[0027]

1、在使用u形波导结构的条件下利用相位匹配条件完成tm0偏振模式的分离以及旋转。

[0028]

2、通过使用u形波导结构将整体器件折叠起来,增加器件的紧凑性,降低整体器件的长度。

[0029]

3、本发明的u形波导连接的两级非对称定向耦合器型硅基光偏振分束旋转器采用多级耦合的方式,将偏振分束和偏振旋转分别在两部分完成,增大设计的自由度,提升模式的分离度,便于设计高消光比的器件。

[0030]

4、u形波导上的两级非对称定向耦合器皆采用了锥形刻蚀,提升了器件的制作容差。

[0031]

5、本发明提供一种u形波导连接的两级非对称定向耦合器型光偏振分束旋转器,解决相关偏振分束器消光比低、带宽不满足要求的问题。

附图说明

[0032]

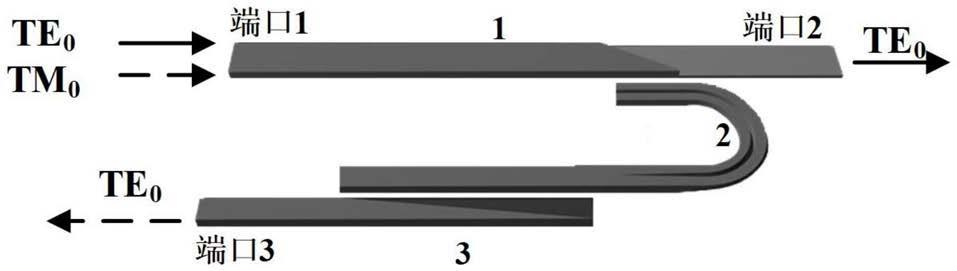

图1是硅基光偏振分束旋转器结构示意图。

[0033]

图2是两级非对称定向耦合器光传输场:(a)第一级非对称定向耦合器;(b)第二级非对称定向耦合器。

[0034]

图3是不同偏振模式输入下的光功率分布:(a)输入tm0偏振模式;(b)输入te0偏振模式。

具体实施方式

[0035]

下面结合附图和具体实施方法对本发明做进一步详细说明。

[0036]

本发明——u形波导连接的两级非对称定向耦合器型光偏振分束旋转器。如图1所示,基底以及上包层均采用二氧化硅;使用硅作为偏振分束旋转器的主体。

[0037]

所述器件的整体结构分为三部分:波导1为锥形刻蚀波导,刻蚀深度根据工艺要求,选择为70nm,通过刻蚀构造出可以与波导2耦合的偏振有效折射率条件;波导2为u形波导,连接波导1和波导3,与波导1之间具有预设距离,其结构上可分为三段:第一段直波导为了能与波导1完成相位匹配,在波导的中心位置进行全刻蚀,形成一道缝隙,从而与波导1形成第一级非对称定向耦合器,实现tm0偏振模式的分离。第二段为一个弯曲波导,其截面宽度与第一段直波导宽度相同,利用该段将器件折叠,增加紧凑度,第三段为一个均匀波导,与波导3共同构成第二级非对称定向耦合器,完成偏振旋转的作用;波导3为一个类似于波导1的锥形刻蚀波导,整体为绝热锥形结构,且锥形刻蚀方向与波导1相同,第二级非对称定向耦合器将从第一级非对称定向耦合器分离出来的tm0偏振模式进一步旋转为te0偏振模式后输出。

[0038]

波导1的功能主要是通过刻蚀构造出可以与波导2耦合的偏振有效折射率条件,与波导2的第一段波导形成第一级非对称定向耦合器,实现tm0偏振模式的分离。从图1可以看到:波导1为锥形刻蚀波导,刻蚀深度根据工艺以及te0偏振模式传输损耗的要求设为70nm,同时将波导2的第一段的中心位置进行全刻蚀,刻蚀宽度根据相位匹配条件以及制作工艺的要求优选为180nm,波导1与波导2之间的间隙设置为250nm,此外波导1和波导2在第一级非对称定向耦合器的宽度分别优选为450nm和540nm。波导2的第二段为一个弯曲波导,利用该段将整体器件折叠,进而增加器件的紧凑度,由于tm0偏振模式在弯曲波导中传输易发生损耗的特点,因此必须避免过小的弯曲带来的额外损耗,本发明中将该弯曲波导的弯曲半径优选为20μm,此时损耗可忽略不计,第三段为一个厚度为220nm的均匀直波导,该段为绝热锥形波导,因此耦合长度较长,此时器件有较大的制作容差,波导2经过一个渐变,在该段宽度变为450nm,第二级非对称定向耦合器由波导3与波导2的第三段组成,波导2的第一段在经过中心位置全刻蚀后,其结构在弯曲波导部分保持不变,而后经过一个锥形结构在波导2的第三段恢复为均匀波导。波导3类似于波导1,采用70nm深度的锥形刻蚀,并根据偏振

旋转的要求,将波导3的宽度优选为310nm。

[0039]

在此实施案例条件下,经过3d

‑

fdtd扫描计算分析,本发明将第一级非对称定向耦合长度设置为11μm,第二级非对称定向耦合长度设置为40μm,此时中心波长处耦合效率将接近95%,而结构整体尺寸不超过80μm。本发明整体结构的传输性能如图2、3所示,包括偏振模式场分布与输出光谱(或者光功率随波长变化)。在tm0偏振模式输入条件下,各端口输出光谱在1450nm

‑

1650nm的200nm带宽内实现消光比大于28db,同时损耗低于0.9db;在c波段(1535

‑

1565nm)范围内,偏振消光比大于30db,损耗低于0.4db。在te0偏振模式输入的条件下,整个测试的200nm带宽内,消光比大于24db、损耗低于0.2db。

[0040]

综合以上陈述,本发明具有如下特征。1、使用u形波导作为中间连接波导将偏振分束和偏振旋转分别在两部分完成,提升器件的偏振分离度,显著提升了消光比;2、使用u形波导将整体器件的两个功能段折叠,提升了器件的紧凑性;3、两个耦合段均采用锥形刻蚀形成锥形耦合器,提升了器件的制作容差。

[0041]

以上所陈述的仅仅是本发明的优选实施方式,应当指出,在不脱离本发明方法和核心装置实质的前提下,在实际实施中可以做出若干更改和润色也应包含在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1