键合检测装置及方法和厚度均匀性检测装置及方法与流程

1.本技术涉及发光元件制造技术领域,尤其涉及一种键合检测装置及方法和厚度均匀性检测装置及方法。

背景技术:

2.目前,巨量转移过程中为了调节生长基板上发光元件间间距,提高发光元件利用效率等需求,需要将生长基板上形成的发光元件通过一系列的方式转移至暂态基板上。一般会在暂态基板上形成胶层,然后将发光元件绑定固定于带有胶层的暂态基板,将发光元件从生长基板转移至暂态基板之上。

3.但是目前将生长基板与暂态基板键合之后,由于胶层两侧分别被生长基板和暂态基板覆盖,使得对胶层厚度均匀性的判断很困难,无法判断绑定的效果。

4.因此,如何提供一种较容易判断胶层厚度的均匀性的方案是亟需解决的问题。

技术实现要素:

5.鉴于上述现有技术的不足,本技术的目的在于提供一种键合检测装置及方法和厚度均匀性检测装置及方法,旨在解决如何提供一种较容易判断胶层厚度的均匀性的方案的问题。

6.一种键合检测方法,所述键合检测方法用于检测键合的生长基板和暂态基板,所述生长基板上的发光元件与所述暂态基板上的胶层连接;所述键合检测方法包括:在所述生长基板背向所述发光元件的一侧设置液晶组件;在所述液晶组件背向所述生长基板的一侧设置第一电极层,在所述第一电极层背向所述液晶组件的一侧设置第一偏振片;在所述暂态基板背向所述胶层的一侧设置第二电极层,在所述第二电极层背向所述暂态基板的一侧设第二偏振片,所述第一偏振片和所述第二偏振片的偏振方向正交;对所述第一偏振片照射均匀的光线,光线朝向所述第二偏振片的方向出射;对所述第一电极层和所述第二电极层通电,以使所述液晶组件的液晶产生偏转;在所述第二偏振片一侧接收出射的光线,用以检测所述胶层的厚度和均匀性。

7.本技术的键合检测方法,设置液晶组件、第一电极层、第二电极层、第一偏振片和第二偏振片的结构,通过对第一电极层和第二电极层通电,使得通过第一偏振片的偏振光可以在液晶组件的液晶的偏转的作用下从第二偏振片出射,而第一电极层和第二电极层之间的结构会影响电压的分配,使得液晶组件的液晶的偏转程度不同,进而使得出射的光线的透过率不同,出射的光线的光强不同,而胶层的膜厚均匀时出射的光线的光强是规律的,胶层的膜厚不均时出射的光线是在规律的基础上具有突变,由此可判断胶层的膜厚的均匀性,并可定位膜厚不均的位置,设计思路简单,操作容易,可以判断生长基板和暂态基板绑定的效果。

8.可选的,所述键合检测方法还包括,将所述第一电极层和所述第一偏振片设置在一辅助基板的相背的两个表面。通过设置辅助基板可以起到良好的支撑作用,可增强结构

强度,使得第一电极层、第一偏振片和液晶组件能具有足够的稳定性和可靠性。

9.可选的,所述液晶组件包括第一配向膜、第二配向膜和所述液晶,所述第一配向膜与所述第一电极层连接,所述第二配向膜与所述生长基板连接,所述液晶设置在所述第一配向膜和所述第二配向膜之间。设置第一配向膜、第二配向膜和液晶的结构,能够对偏振光的偏振方向进行调整,对通过液晶组件的光线具有选择和过滤的作用,避免外界杂光的影响,又不影响正常的光线的通过。

10.可选的,所述液晶的厚度为2μm-4μm。设置如此的液晶的厚度,能够满足液晶组件对光线的选择和过滤的需求。

11.可选的,所述第一电极层和所述第二电极层通电的电性相反。

12.可选的,所述键合检测方法还包括:对所述出射的光线的进行均匀性检测,以及测量所述出射的光线的出光强度;通过测量所述胶层为预设厚度时的出光强度,建立所述胶层的厚度和光线的出光强度的对应关系的数据库;根据所述出射的光线的出光强度,从所述数据库中查找所述胶层的厚度。

13.基于同样的发明构思,本技术还提供一种巨量转移方法,包括前述任一项所述的键合检测方法。

14.通过采用本技术的键合检测方法,通过对第一电极层和第二电极层通电,使得通过第一偏振片的偏振光可以在液晶组件的液晶的偏转的作用下从第二偏振片出射,而第一电极层和第二电极层之间的结构会影响电压的分配,使得液晶组件的液晶的偏转程度不同,进而使得出射的光线的透过率不同,出射的光线的光强不同,而胶层的膜厚均匀时出射的光线的光强是规律的,胶层的膜厚不均时出射的光线是在规律的基础上具有突变,由此可判断胶层的膜厚的均匀性,并可定位膜厚不均的位置,设计思路简单,操作容易,可以判断生长基板和暂态基板绑定的效果。

15.基于同样的发明构思,本技术还提供一种键合检测装置,所述键合检测装置用于检测键合的生长基板和暂态基板,所述生长基板上的发光元件与所述暂态基板上的胶层连接;所述键合检测装置包括液晶组件、第一电极层、第一偏振片、第二电极层和第二偏振片,所述液晶组件设置在所述生长基板背向所述发光元件的一侧,所述第一电极层设置在所述液晶组件背向所述生长基板的一侧,所述第一偏振片设置在所述第一电极层背向所述液晶组件的一侧,所述第二电极层设置在所述暂态基板背向所述胶层的一侧,所述第二偏振片设置在所述第二电极层背向所述暂态基板的一侧,所述第一偏振片和所述第二偏振片的偏振方向正交;所述键合检测装置还包括光源、电源和光线检测件,所述光源对所述第一偏振片照射均匀的光线,光线朝向所述第二偏振片的方向出射;所述电源对所述第一电极层和所述第二电极层通电,以使所述液晶组件的液晶产生偏转;所述光线检测件在所述第二偏振片一侧接收出射的光线,用以检测所述胶层的厚度和均匀性。

16.通过对第一电极层和第二电极层通电,使得通过第一偏振片的偏振光可以在液晶组件的液晶的偏转的作用下从第二偏振片出射,而第一电极层和第二电极层之间的结构会影响电压的分配,使得液晶组件的液晶的偏转程度不同,进而使得出射的光线的透过率不同,出射的光线的光强不同,而胶层的膜厚均匀时出射的光线的光强是规律的,胶层的膜厚不均时出射的光线是在规律的基础上具有突变,由此可判断胶层的膜厚的均匀性,并可定位膜厚不均的位置,设计思路简单,操作容易,可以判断生长基板和暂态基板绑定的效果。

17.可选的,所述键合检测装置还包括辅助基板,所述第一电极层和所述第一偏振片设置在所述辅助基板的相背的两个表面。通过设置辅助基板可以起到良好的支撑作用,可增强结构强度,使得第一电极层、第一偏振片和液晶组件能具有足够的稳定性和可靠性。

18.可选的,所述液晶组件包括第一配向膜、第二配向膜和所述液晶,所述第一配向膜与所述第一电极层连接,所述第二配向膜与所述生长基板连接,所述液晶设置在所述第一配向膜和所述第二配向膜之间。设置第一配向膜、第二配向膜和液晶的结构,能够对偏振光的偏振方向进行调整,对通过液晶组件的光线具有选择和过滤的作用,避免外界杂光的影响,又不影响正常的光线的通过。

19.可选的,所述液晶的厚度为2μm-4μm。设置如此的液晶的厚度,能够满足液晶组件对光线的选择和过滤的需求。

20.可选的,所述电源给所述第一电极层和所述第二电极层通电的电性相反。

21.可选的,所述光线检测件还用于测量所述出射的光线的出光强度,所述光线检测件通过测量所述胶层为预设厚度时的出光强度,建立所述胶层的厚度和光线的出光强度的对应关系的数据库;后续根据所述光线检测件测量得到的所述出射的光线的出光强度,从所述数据库中查找所述胶层的厚度。

22.基于同样的发明构思,本技术还提供一种厚度均匀性检测方法,包括:在待测件的一侧设置液晶组件;在所述液晶组件背向所述待测件的一侧设置第一电极层,在所述第一电极层背向所述液晶组件的一侧设置第一偏振片;在所述待测件背向所述液晶组件的一侧设置第二电极层,在所述第二电极层背向所述待测件的一侧设第二偏振片,所述第一偏振片和所述第二偏振片的偏振方向正交;对所述第一偏振片照射均匀的光线,光线朝向所述第二偏振片的方向出射;对所述第一电极层和所述第二电极层通电,以使所述液晶组件的液晶产生偏转;在所述第二偏振片一侧接收出射的光线,用以检测所述待测件的厚度和均匀性。

23.通过对第一电极层和第二电极层通电,使得通过第一偏振片的偏振光可以在液晶组件的液晶的偏转的作用下从第二偏振片出射,而第一电极层和第二电极层之间的结构会影响电压的分配,使得液晶组件的液晶的偏转程度不同,进而使得出射的光线的透过率不同,出射的光线的光强不同,而待测件的厚度均匀时出射的光线的光强是规律的,待测件的厚度不均时出射的光线是在规律的基础上具有突变,由此可判断待测件的厚度均匀性,并可定位厚度不均的位置,设计思路简单,操作容易。

24.基于同样的发明构思,本技术还提供一种厚度均匀性检测装置,包括液晶组件、第一电极层、第一偏振片、第二电极层和第二偏振片,所述液晶组件设置在待测件的一侧,所述第一电极层设置在所述液晶组件背向所述待测件的一侧,所述第一偏振片设置在所述第一电极层背向所述液晶组件的一侧,所述第二电极层设置在所述待测件背向所述液晶组件的一侧,所述第二偏振片设置在所述第二电极层背向所述待测件的一侧,所述第一偏振片和所述第二偏振片的偏振方向正交;所述厚度均匀性检测装置还包括光源、电源和光线检测件,所述光源对所述第一偏振片照射均匀的光线,光线朝向所述第二偏振片的方向出射;所述电源对所述第一电极层和所述第二电极层通电,以使所述液晶组件的液晶产生偏转;所述光线检测件在所述第二偏振片一侧接收出射的光线,用以检测所述待测件的厚度和均匀性。

25.通过对第一电极层和第二电极层通电,使得通过第一偏振片的偏振光可以在液晶组件的液晶的偏转的作用下从第二偏振片出射,而第一电极层和第二电极层之间的结构会影响电压的分配,使得液晶组件的液晶的偏转程度不同,进而使得出射的光线的透过率不同,出射的光线的光强不同,而待测件的厚度均匀时出射的光线的光强是规律的,待测件的厚度不均时出射的光线是在规律的基础上具有突变,由此可判断待测件的厚度均匀性,并可定位厚度不均的位置,设计思路简单,操作容易。

附图说明

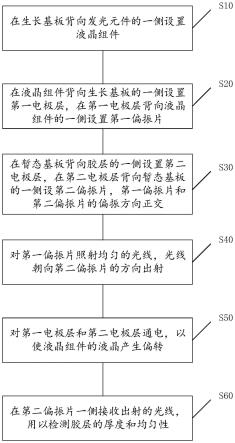

26.图1为一种实施例的键合检测方法的流程图。

27.图2为一种实施例的键合检测方法的一个步骤的结构示意图。

28.图3为一种实施例的键合检测方法的一个步骤的结构示意图。

29.图4为一种实施例的键合检测方法的一个步骤的结构示意图。

30.图5为一种实施例的键合检测方法的一个步骤的结构示意图。

31.图6为一种实施例的键合检测方法的一个步骤的结构示意图。

32.附图标记说明:10-生长基板,20-发光元件,21-外延结构,22-p电极,23-n电极,30-暂态基板,40-胶层,45-异变部,51-第一电极层,52-第二电极层,60-辅助基板,70-液晶组件,71-第一配向膜,72-第二配向膜,73-液晶,91-第一偏振片,92-第二偏振片。

具体实施方式

33.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的较佳实施方式。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本技术的公开内容理解的更加透彻全面。

34.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。

35.目前,巨量转移过程中为了调节生长基板上发光元件间间距,提高发光元件利用效率等需求,需要将生长基板上形成的发光元件,通过一系列的方式转移至暂态基板上。一般会在暂态基板上形成胶层,然后将发光元件绑定固定于带有胶层的暂态基板,将发光元件从生长基板转移至暂态基板之上。

36.但是目前将生长基板与暂态基板键合之后,由于胶层两侧分别被生长基板和暂态基板覆盖,使得对胶层厚度均匀性的判断很困难,无法判断绑定的效果。

37.因此,如何提供一种较容易判断胶层厚度的均匀性的方案是亟需解决的问题。

38.基于此,本技术希望提供一种能够解决上述技术问题的方案,其详细内容将在后续实施例中得以阐述。

39.本技术实施例提供一种键合检测方法,请参考图1至图6,键合检测方法用于检测键合的生长基板10和暂态基板30,生长基板10上的发光元件20与暂态基板30上的胶层40连接,该键合检测方法具体用于检测键合的生长基板10和暂态基板30中的胶层40的厚度均匀性。

40.在巨量转移制程中,包括发光元件20的生长、转移、键合等步骤。请参考图2,发光元件20生长在生长基板10上,生长基板10可为蓝宝石等,发光元件20可为micro-led(micro-light-emitting diode,微型发光二极管)。发光元件20具体可包括外延结构21、p电极22和n电极23,外延结构21形成在生长基板10上,p电极22和n电极23形成在外延结构21上。发光元件20可为多个,多个发光元件20间隔设置。可选的,发光元件20包括红光发光元件20、绿光发光元件20、蓝光发光元件20。可选的,在同一生长基板10上可生长同一类型的发光元件20,可通过三个生长基板10分别生长红光发光元件20、绿光发光元件20、蓝光发光元件20。可选的,在同一生长基板10上可生长多种类型的发光元件20,可通过一生长基板10同时生长红光发光元件20、绿光发光元件20、蓝光发光元件20。

41.请参考图3,暂态基板30上形成有胶层40,暂态基板30可为玻璃、蓝宝石等材质,胶层40可为热解胶。暂态基板30用于将生长基板10上生长的发光元件20进行转移。

42.请参考图4,将生长基板10和暂态基板30键合,生长基板10上的发光元件20与暂态基板30上的胶层40连接,具体为发光元件20的p电极22和n电极23与胶层40胶接。由于键合时的挤压,可能导致胶层40的局部有厚度不均现象,如图4中胶层40由于挤压形成局部凸起的异变部45,异变部45的厚度和其他部分的厚度不同。应当理解,本文中的厚度是指垂直于暂态基板30的形成胶层40的表面方向上的尺寸,在此说明,后续不再说明。其中,异变部45相比于其他部分可凸出或凹陷,异变部45的数量可为多个,多个异变部45的形状可相同或不同,不做具体限制。

43.针对上述生长基板10和暂态基板30键合过程中产生的胶层40厚度不均的现象,本技术提供一种较为容易检测胶层40厚度均匀性的方案。

44.请参考图1,本技术实施例的键合检测方法包括步骤s10-s60,下面进行具体说明。

45.本实施例的步骤s10:在生长基板10背向发光元件20的一侧设置液晶组件70。

46.请参考图5,设置液晶组件70的步骤可在生长基板10和暂态基板30键合之前或之后进行,液晶组件70可构成一独立安装、使用的结构,通过粘接等方式与生长基板10连接。设置液晶组件70可对偏振光进行偏转,以便于后续进行光线的检测。

47.可选的,液晶组件70包括第一配向膜71、第二配向膜72和液晶73,第一配向膜71与第二配向膜72相对,第二配向膜72与生长基板10连接,液晶73设置在第一配向膜71和第二配向膜72之间。第一配向膜71和第二配向膜72的材质可为聚酰亚胺,用于使得液晶73按顺序规则的排列。第一配向膜71和第二配向膜72可为独立的结构,也可形成在如玻璃板等载体上。液晶73包括多个处于液晶73态的微粒,在电压的作用下会产生偏转,以使通过液晶73的偏振光的偏振方向改变。设置第一配向膜71、第二配向膜72和液晶73的结构,能够对偏振光的偏振方向进行调整,对通过液晶组件70的光线具有选择和过滤的作用,避免外界杂光的影响,又不影响正常的光线的通过。

48.可选的,液晶73的厚度为2μm-4μm。具体的,液晶73的厚度可为2μm、3μm、4μm等。设置如此的液晶73的厚度,能够满足液晶组件70对光线的选择和过滤的需求。

49.本实施例的步骤s20:在液晶组件70背向生长基板10的一侧设置第一电极层51,在第一电极层51背向液晶组件70的一侧设置第一偏振片91。

50.请参考图5,设置第一电极层51的步骤亦可在生长基板10和暂态基板30键合之前或之后进行,第一电极层51与液晶组件70的第一配向膜71连接。第一电极层51的材质可为

氧化铟锡(ito),其可形成在玻璃板等载体上,形成导电结构。第一偏振片91可通过第一偏振方向的光线,而阻挡其他非第一偏振方向的光线,第一偏振方向的光线可为s偏振光或p偏振光。

51.可选的,将第一电极层51和第一偏振片91设置在一辅助基板60的相背的两个表面。具体制作时,可先提供一辅助基板60,在辅助基板60上形成第一电极层51和第一偏振片91后,再将辅助基板60及第一电极层51与液晶组件70连接。液晶组件70可先与第一电极层51连接后再与生长基板10连接,亦可先与生长基板10连接后再与第一电极层51连接。通过设置辅助基板60可以起到良好的支撑作用,可增强结构强度,使得第一电极层51、第一偏振片91和液晶组件70能具有足够的稳定性和可靠性。

52.本实施例的步骤s30:在暂态基板30背向胶层40的一侧设置第二电极层52,在第二电极层52背向暂态基板30的一侧设第二偏振片92,第一偏振片91和第二偏振片92的偏振方向正交。

53.请参考图3至图5,设置第二电极层52的步骤亦可在生长基板10和暂态基板30键合之前或之后进行,第二电极层52与暂态基板30和第二偏振片92连接。第二电极层52的材质亦可为氧化铟锡(ito),其可形成在玻璃板等载体上,形成导电结构。第二偏振片92可通过第二偏振方向的光线,而阻挡其他非第二偏振方向的光线,第二偏振方向的光线可为s偏振光或p偏振光。应当理解的是,由于第一偏振方向和第二偏振方向正交,当第一偏振方向的光线为s偏振光时,第二偏振方向的光线为p偏振光,当第一偏振方向的光线为p偏振光时,第二偏振方向的光线为s偏振光。对于某一偏振方向的光线,能通过第一偏振片91则无法通过第二偏振片92,而液晶组件70能够改变偏振光的偏振方向,使通过第一偏振片91的光线也可以通过第二偏振片92。

54.本实施例的步骤s40:对第一偏振片91照射均匀的光线,光线朝向第二偏振片92的方向出射。

55.请参考图6,可通过光源提供光线,光源例如为led,还可设均光板等结构,光源发射的光通过均光板进行均光后再向第一偏振片91发射,如图6中m所示。

56.本实施例的步骤s50:对第一电极层51和第二电极层52通电,以使液晶组件70的液晶73产生偏转。

57.请参考图6,可通过电源对第一电极层51和第二电极层52通电,第一电极层51和第二电极层52通电的电性相反,如第一电极层51通正电+v,第二电极层52通负电-v,也可第一电极层51通负电-v,第二电极层52通正电+v,电压大小相同,电性相反。第一电极层51和第二电极层52之间的电压会在两者之间的各结构之间进行分配,具体电压会在第一配向膜71、第二配向膜72、液晶73、生长基板10、发光元件20、胶层40和暂态基板30之间分配。液晶73在其分配到的电压驱动下发生偏转,使得穿过第一偏振片91的光线在液晶73的作用下由线偏振变为椭圆偏振,可以部分穿过第二偏振片92。

58.由于胶层40的异变部45的厚度和其他部分的厚度不同,使得异变部45处电阻不同于其他部分,使得胶层40的异变部45对电压的分压不同于其他部分,使得施加在液晶73上对应异变部45的电压不同于其余部分,如图6中a处为对应异变部45的液晶73,b处为对应胶层40其他部分的液晶73,由于电压不同,使得a处的对应异变部45的液晶73的偏转程度不同与b处的对应胶层40其他部分的液晶73的偏转程度,进而使得a处的光线的透过率不同于b

处。基于此原理,由于生长基板10、暂态基板30和发光单元的结构是可控且稳定不易变形的,导致光线的透过率不同的其他因素可以排除,可以聚焦到由胶层40膜厚不同导致光线透过率不同,进而可实现对胶层40膜厚不均的检测。

59.本实施例的步骤s60:在第二偏振片92一侧接收出射的光线,用以检测胶层40的厚度和均匀性。

60.请参考图6,可通过光线检测件检测出射的光线,光线检测件可为光传感器、摄像头等。由于胶层40的膜厚不同会导致液晶73的透过率不同,此外,由于设置有多个发光元件20,在设置有发光元件20和未设置有发光元件20的位置光线的透过率不同。在光线透过率高的位置光强较强,在光线透过率低的位置光强较弱。在第二偏振片92一侧检测出射的光线的均匀性时,可对各个区域检测的光线作光强的对比,可以定性的判断出哪些位置光强较强,哪些位置光强较弱,进而可以根据光强较弱的位置有可能是胶层40膜厚不均的位置。

61.如图6所示,由于第一电极层51和第二电极层52之间的各结构会影响分配到液晶73上的电压,而生长基板10和暂态基板30的结构是不变的,多个发光元件20是规律的排布的,假设胶层40的膜厚是均匀的,则检测光线的均匀性时,光强应该是在未设置有发光元件20的位置的光强最强,如n1所示,在设置有发光元件20的位置光强弱一些,如n2所示,n1的光强大于n2的光强,整体的光强分布应该是规律的。若胶层40的膜厚不均,在异变部45的位置的光强,如n3所示,比未设置有发光元件20且膜厚均匀的位置的光强更大或更小,当异变部45的厚度小于其他部分的厚度时,n3的光强大于n1的光强,当异变部45的厚度大于其他部分的厚度时,n3的光强小于n1的光强。异变部45的光强也可能和设置有发光元件20处的光强相同、更大或更小,即n3的光强可能等于、大于或小于n2的光强。无论是哪种情况,会在整体光强分布规律的基础上产生光强的突变,进而可通过查找到光强突变的位置,定位到膜厚不均的位置,实现胶层40膜厚均匀性的检测。

62.本技术的键合检测方法,设置液晶组件70、第一电极层51、第二电极层52、第一偏振片91和第二偏振片92的结构,通过对第一电极层51和第二电极层52通电,使得通过第一偏振片91的偏振光可以在液晶组件70的液晶73的偏转的作用下从第二偏振片92出射,而第一电极层51和第二电极层52之间的结构会影响电压的分配,使得液晶组件70的液晶73的偏转程度不同,进而使得出射的光线的透过率不同,出射的光线的光强不同,而胶层40的膜厚均匀时出射的光线的光强是规律的,胶层40的膜厚不均时出射的光线是在规律的基础上具有突变,由此可判断胶层40的膜厚的均匀性,并可定位膜厚不均的位置,设计思路简单,操作容易,可以判断生长基板10和暂态基板30绑定的效果。

63.一种实施例中,该键合检测方法还包括:对出射的光线进行均匀性检测,以及测量出射的光线的出光强度;通过测量胶层40为预设厚度时的出光强度,建立胶层40的厚度和光线的出光强度的对应关系的数据库;根据出射的光线的出光强度,从数据库中查找胶层40的厚度。

64.光线检测件可以测量光线的出光强度,在生长基板10、暂态基板30和发光元件20不变的情况下,胶层40的膜厚是唯一引起出光强度改变的因素,故可通过测量一组已知胶层40厚度(即预设厚度)时的出光强度,得到一组胶层40的厚度和出光强度的对应关系图表,当测量的不同的胶层40的膜厚的数量足够多时,便可得到数据库,后续只需测量出光强度,便可从数据库中定量的得到胶层40的膜厚,便于更为精确的对巨量转移进行过程的控

制,提升质量。

65.请参考图1至图6,本技术实施例还提供一种巨量转移方法,包括前述实施例中任一项的键合检测方法。

66.巨量转移方法的主要步骤包括将生长基板10上的发光元件20与暂态基板30上的胶层40连接、剥离生长基板10、将暂态基板30转移的发光元件20转移到电路背板上、剥离暂态基板30等。

67.其中,如图2至图6所示,在将生长基板10上的发光元件20转移到暂态基板30上时,在发光元件20与胶层40连接后,先进行前述实施例的键合检测方法,判断胶层40的膜厚均匀性,再可通过激光剥离方式剥离生长基板10及其上的液晶组件70、第一电极层51、辅助基板60和第一偏振片91等。在将暂态基板30的发光元件20转移到电路背板上后,可通过机械剥离的方式将暂态基板30及其上的第二电极层52和第二偏振片92剥离。因此,本实施例的巨量转移方法中,键合检测方法所在的步骤并不影响巨量转移的整体步骤。

68.本实施例的巨量转移方法,通过采用本技术的键合检测方法,通过对第一电极层51和第二电极层52通电,使得通过第一偏振片91的偏振光可以在液晶组件70的液晶73的偏转的作用下从第二偏振片92出射,而第一电极层51和第二电极层52之间的结构会影响电压的分配,使得液晶组件70的液晶73的偏转程度不同,进而使得出射的光线的透过率不同,出射的光线的光强不同,而胶层40的膜厚均匀时出射的光线的光强是规律的,胶层40的膜厚不均时出射的光线是在规律的基础上具有突变,由此可判断胶层40的膜厚的均匀性,并可定位膜厚不均的位置,设计思路简单,操作容易,可以判断生长基板10和暂态基板30绑定的效果。

69.基于相同的发明构思,请参考图2至图6,本技术实施例还提供一种键合检测装置,该键合检测装置用于检测键合的生长基板10和暂态基板30,生长基板10上的发光元件20与暂态基板30上的胶层40连接。

70.键合检测装置包括液晶组件70、第一电极层51、第一偏振片91、第二电极层52和第二偏振片92,液晶组件70设置在生长基板10背向发光元件20的一侧,第一电极层51设置在液晶组件70背向生长基板10的一侧,第一偏振片91设置在第一电极层51背向液晶组件70的一侧,第二电极层52设置在暂态基板30背向胶层40的一侧,第二偏振片92设置在第二电极层52背向暂态基板30的一侧,第一偏振片91和第二偏振片92的偏振方向正交。

71.键合检测装置还包括光源、电源和光线检测件,光源对第一偏振片91照射均匀的光线,光线朝向第二偏振片92的方向出射;电源对第一电极层51和第二电极层52通电,以使液晶组件70的液晶73产生偏转;光线检测件在第二偏振片92一侧接收出射的光线,用以检测胶层40的厚度和均匀性。

72.本实施例的键合检测装置,通过对第一电极层51和第二电极层52通电,使得通过第一偏振片91的偏振光可以在液晶组件70的液晶73的偏转的作用下从第二偏振片92出射,而第一电极层51和第二电极层52之间的结构会影响电压的分配,使得液晶组件70的液晶73的偏转程度不同,进而使得出射的光线的透过率不同,出射的光线的光强不同,而胶层40的膜厚均匀时出射的光线的光强是规律的,胶层40的膜厚不均时出射的光线是在规律的基础上具有突变,由此可判断胶层40的膜厚的均匀性,并可定位膜厚不均的位置,设计思路简单,操作容易,可以判断生长基板10和暂态基板30绑定的效果。

73.可选的,键合检测装置还包括辅助基板60,第一电极层51和第一偏振片91设置在辅助基板60的相背的两个表面。通过设置辅助基板60可以起到良好的支撑作用,可增强结构强度,使得第一电极层51、第一偏振片91和液晶组件70能具有足够的稳定性和可靠性。

74.可选的,液晶组件70包括第一配向膜71、第二配向膜72和液晶73,第一配向膜71与第一电极层51连接,第二配向膜72与生长基板10连接,液晶73设置在第一配向膜71和第二配向膜72之间。设置第一配向膜71、第二配向膜72和液晶73的结构,能够对偏振光的偏振方向进行调整,对通过液晶组件70的光线具有选择和过滤的作用,避免外界杂光的影响,又不影响正常的光线的通过。

75.可选的,液晶73的厚度为2μm-4μm。具体的,液晶73的厚度可为2μm、3μm、4μm等。设置如此的液晶73的厚度,能够满足液晶组件70对光线的选择和过滤的需求。

76.可选的,电源给第一电极层51和第二电极层52通电的电性相反。

77.可选的,光线检测件还用于测量出射的光线的出光强度,光线检测件通过测量胶层40为预设厚度时的出光强度,建立胶层40的厚度和光线的出光强度的对应关系的数据库;后续根据光线检测件测量得到的出射的光线的出光强度,从数据库中查找胶层40的厚度。

78.请参考图5和图6,基于同样的发明构思,本技术还提供一种厚度均匀性检测方法,包括:在待测件的一侧设置液晶组件70;在液晶组件70背向待测件的一侧设置第一电极层51,在第一电极层51背向液晶组件70的一侧设置第一偏振片91;在待测件背向液晶组件70的一侧设置第二电极层52,在第二电极层52背向待测件的一侧设第二偏振片92,第一偏振片91和第二偏振片92的偏振方向正交;对第一偏振片91照射均匀的光线,光线朝向第二偏振片92的方向出射;对第一电极层51和第二电极层52通电,以使液晶组件70的液晶73产生偏转;在第二偏振片92一侧接收出射的光线,用以检测待测件的厚度和均匀性。

79.本实施例中,除前述实施例的用于检测膜层的厚度均匀性外,还可将本技术的方法推广应用到检测其他待测件的厚度均匀性,待测件具体可以为各种板件、膜层等,不做具体限制。具体的检测原理同前述实施例中的描述,此处不再赘述。

80.本实施例中的第一电极层51、第二电极层52、第一偏振片91、第二偏振片92的具体结构以及相关连接关系,电性设置等相关特征均可参考实施例中的描述,此处不再赘述。除本实施例涉及的特征外,还可新增前述实施例中的其他特征,结合前述实施例中的说明,将其他特征与本实施例做适应性的设置即可,不再赘述。

81.本实施例的厚度均匀性检测方法,通过对第一电极层51和第二电极层52通电,使得通过第一偏振片91的偏振光可以在液晶组件70的液晶73的偏转的作用下从第二偏振片92出射,而第一电极层51和第二电极层52之间的结构会影响电压的分配,使得液晶组件70的液晶73的偏转程度不同,进而使得出射的光线的透过率不同,出射的光线的光强不同,而待测件的厚度均匀时出射的光线的光强是规律的,待测件的厚度不均时出射的光线是在规律的基础上具有突变,由此可判断待测件的厚度均匀性,并可定位厚度不均的位置,设计思路简单,操作容易。

82.请参考图5和图6,基于同样的发明构思,本技术还提供一种厚度均匀性检测装置,包括液晶组件70、第一电极层51、第一偏振片91、第二电极层52和第二偏振片92,液晶组件70设置在待测件的一侧,第一电极层51设置在液晶组件70背向待测件的一侧,第一偏振片

91设置在第一电极层51背向液晶组件70的一侧,第二电极层52设置在待测件背向液晶组件70的一侧,第二偏振片92设置在第二电极层52背向待测件的一侧,第一偏振片91和第二偏振片92的偏振方向正交;厚度均匀性检测装置还包括光源、电源和光线检测件,光源对第一偏振片91照射均匀的光线,光线朝向第二偏振片92的方向出射;电源对第一电极层51和第二电极层52通电,以使液晶组件70的液晶73产生偏转;光线检测件在第二偏振片92一侧接收出射的光线,用以检测待测件的厚度和均匀性。

83.本实施例的厚度均匀性检测装置,通过对第一电极层51和第二电极层52通电,使得通过第一偏振片91的偏振光可以在液晶组件70的液晶73的偏转的作用下从第二偏振片92出射,而第一电极层51和第二电极层52之间的结构会影响电压的分配,使得液晶组件70的液晶73的偏转程度不同,进而使得出射的光线的透过率不同,出射的光线的光强不同,而待测件的厚度均匀时出射的光线的光强是规律的,待测件的厚度不均时出射的光线是在规律的基础上具有突变,由此可判断待测件的厚度均匀性,并可定位厚度不均的位置,设计思路简单,操作容易。

84.应当理解的是,本技术的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本技术所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1