一种杂散光吸收装置的制作方法

1.本发明属于高功率激光装置技术领域,具体地说涉及一种杂散光吸收装置。

背景技术:

2.大型高功率激光装置可以输出能量范围由数千焦耳到数万焦耳、峰值功率可达太瓦甚至艾瓦的激光脉冲,其构造复杂,规模庞大,通常由数百到数千块光学元件组成。由于光学元件表面膜层的剩余反射,激光脉冲在光路链路中传输放大时会产生繁杂、不可控的杂散光。高通量的杂散光将损伤光学元件、劣化光束质量,进而导致激光装置寿命下降,严重制约着高功率激光装置的输出性能,因此,如何管控杂散光一直是强激光研究设计领域的关注重点。

3.对于呈发散形式的杂散光,其照射到光学元件上的激光通量较低,如其不直接照射靶面,一般将其忽略。对于呈会聚形式的杂散光,由于其照射到光学元件上的激光通量较高,一般采用杂散光吸收体主动将其吸收,避免其对光机结构的损伤破坏。目前,常用的杂散光吸收体有楔型、三角锥型、百叶窗型和曲面型等,杂散光吸收体直接面对高通量的杂散光,其面临的激光损伤风险较大,即使吸收体光学材料的损伤阈值较高,长时间累积接受高通量激光辐射也将导致光学元件表面破裂,出现粉尘等颗粒物,污染光束管道内洁净环境,影响主光路光学元件的使用寿命。

技术实现要素:

4.针对现有技术的种种不足,为了解决上述问题,现提出一种杂散光吸收装置,将杂散光能量分流耗散,降低其对光学元件造成损伤的风险,同时不会对原光路带来洁净风险。

5.为实现上述目的,本发明提供如下技术方案:

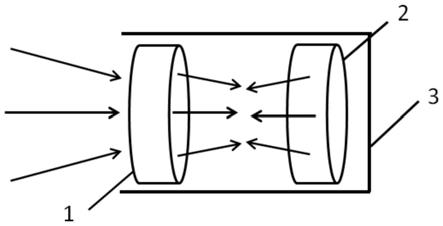

6.一种杂散光吸收装置,包括:

7.透镜,其作为杂散光吸收装置的窗口,对入射的杂散光口径进行扩束;

8.吸收体,其吸收部分杂散光,并将剩余杂散光反射会聚至其与透镜之间,剩余杂散光的一部分经透镜透射,剩余杂散光的另一部分传输至吸收体被吸收和反射形成二次剩余杂散光,且二次剩余杂散光会聚至吸收体、透镜之间,杂散光折返于吸收体、透镜之间,以消耗能量;

9.外围管道,用于封装透镜和吸收体,且外围管道的内壁能够吸收传输至其表面的杂散光。

10.进一步,所述透镜的前表面镀增透膜,用于尽量将全部杂散光传输进杂散光吸收装置内,所述透镜的后表面曲率半径为负,用于扩束入射的杂散光口径,降低吸收体的激光损伤负载压力。

11.进一步,所述透镜选择激光损伤阈值高且光学透过率高的光学材料制成。

12.优选的,所述透镜为熔石英或k9玻璃。

13.进一步,所述吸收体的前表面曲率半径为负。

14.进一步,所述吸收体选择激光损伤阈值高且光学吸收系数高的光学材料制成。优选的,透镜的激光损伤阈值为30j/cm2,其光学透过率为99.6%,吸收体的激光损伤阈值为20j/cm2,其光学吸收系数为45%。

15.优选的,所述吸收体为紫外玻璃zjb360、紫外玻璃zjb380或ab5玻璃。

16.进一步,所述透镜相对于吸收体倾斜放置,避免剩余杂散光直接反射回原光路。

17.优选的,所述透镜的倾斜角度为1

‑5°

。

18.进一步,设定透镜的后表面曲率半径的绝对值为r1,且r1与吸收体的通光口径、透镜和吸收体之间的距离、入射的杂散光的会聚焦距有关,保证杂散光扩束后的口径不大于吸收体的通光口径,避免杂散光未经吸收体吸收和反射而逃逸。

19.进一步,设定入射的杂散光会聚焦距为f,杂散光主点到透镜距离为l,透镜与吸收体距离为d,吸收体的前表面曲率半径的绝对值为r2,则r2<2(f

‑

l

‑

d),避免高通量的反射的杂散光会聚在透镜表面,造成透镜损伤。

20.对吸收体前表面曲率半径设计时,主要考虑经吸收体反射的杂散光会聚在透镜和吸收体之间。当r2=2(f

‑

l

‑

d)时,反射的杂散光有可能会聚在透镜表面,当r2<2(f

‑

l

‑

d)时,反射的杂散光会聚在透镜之前,优选的,当r2=f

‑

l

‑

d时,反射的杂散光会聚在透镜和吸收体的中间位置附近,对光学元件的损伤风险降低。

21.进一步,所述外围管道为半封闭、可拆卸式结构,用以吸收散射到其内壁的杂散光,便于清理。

22.优选的,所述外围管道为圆筒状,其包括筒体、左端面和右端面,右端面封闭作为封闭端,左端面开放作为开放端,且封闭端与筒体通过螺栓、卡扣或铰链可拆卸连接。

23.优选的,所述外围管道为方形结构,其顶面、底面、前端面、后端面和右端面均封闭,其左端面开放,且前端面、后端面、右端面分别与顶面、底面通过螺栓、卡扣或铰链可拆卸连接。

24.优选的,所述外围管道为不锈钢或铝合金,且表面做阳极氧化处理。

25.本发明的有益效果是:

26.1、基于光学设计原理,将入射的大部分杂散光限制在杂散光吸收装置内,使其多次折返,不断消耗能量,对于逃逸的小部分杂散光由透镜变成发散形式的低通量激光,降低了光学元件损伤风险,同时,不会对原光路带来洁净风险。

27.2、采用透镜将入射的杂散光扩束,增大了杂散光与吸收体的接触面积,降低了激光通量损伤风险。

28.3、通过优化透镜的后表面面型和吸收体的前表面面型,将杂散光多次折返,不断耗散能量,同时,通过面型曲率优化将激光通量最强处定位到透镜与吸收体之间的空气介质中,降低了对吸收体材料厚度的需求,降低了成本。

29.4、将透镜相对于吸收体倾斜放置,避免剩余杂散光直接反射回原光路,降低了杂散光对原光路的不利影响。

30.5、结构简单且设计合理,杂散光吸收效果较好,生产加工成本低。

附图说明

31.图1是本发明的整体结构示意图;

=2(f

‑

l

‑

d)时,反射的杂散光有可能会聚在透镜1表面,当r2<2(f

‑

l

‑

d)时,反射的杂散光会聚在透镜1之前,优选的,当r2=f

‑

l

‑

d时,反射的杂散光会聚在透镜1和吸收体2的中间位置附件,对光学元件的损伤风险降低。通过优化透镜1的后表面面型和吸收体2的前表面面型,将杂散光多次折返,不断耗散能量,同时,通过面型曲率优化将激光通量最强处定位到透镜1与吸收体2之间的空气介质中,降低了对吸收体2材料厚度的需求,降低了成本。

42.所述外围管道3用于封装透镜1和吸收体2,且外围管道3的内壁能够吸收传输至其表面的杂散光。具体的,外围管道3为半封闭式结构,用以吸收散射到其内壁的杂散光,同时,外围管道3为可拆卸式结构,方便清理激光长时间辐射到光学元件上产生的残渣、灰尘。同时,所述外围管道3为不锈钢或铝合金,且表面做阳极氧化处理。

43.本实施例中,所述外围管道3为圆筒状,其包括筒体、左端面和右端面,其中,右端面封闭作为封闭端,左端面开放作为开放端,且右端面与筒体通过螺栓、卡扣或铰链可拆卸连接。此外,右端面与筒体还可通过插接方式连接,具体的,筒体上设有凹槽,右端面上设有嵌入凹槽内的凸起。

44.在其他一些实施例中,所述外围管道3为方形结构,其顶面、底面、前端面、后端面和右端面均封闭,其左端面开放,且前端面、后端面、右端面分别与顶面、底面通过螺栓、卡扣或铰链可拆卸连接。此外,前端面、后端面、右端面分别与顶面、底面还可通过插接方式连接,如凹槽与凸起配合实现插接。

45.实施例二:

46.如图1所示,本实施例与实施例一相同的部分不再赘述,不同的是:

47.透镜1选择熔石英,中心厚度为6mm,通光口径为50mm

×

50mm,其前表面镀增透膜,通光口径内透过率优于99.6%@351nm,后表面曲率半径设置为

‑

100mm。

48.吸收体2采用ab5玻璃,中心厚度为10mm,前表面曲率半径为

‑

100mm。透镜1相对于吸收体2沿y轴倾斜3

°

放置。

49.杂散光会聚焦距为400mm,杂散光主点到透镜1的距离为200mm,透镜1与吸收体2的距离为100mm。

50.基于上述光学参数,基于zemax光线追迹软件序列模式仿真模拟杂散光吸收装置的结果,如图2所示。由图2可以看出:杂散光由透镜1进入杂散光吸收装置后,光束口径被扩大,吸收体2与杂散光的接触面积增加,降低了吸收体2的激光通量负载压力。吸收体2将部分杂散光吸收,将剩余杂散光反射出去。反射的剩余杂散光聚焦在吸收体2和透镜1之间,焦点落在空气介质中,避免了对光学元件的破坏。反射的剩余杂散光到达透镜1后表面,剩余杂散光的一部分经透镜1透射出去,变成发散光形式的杂散光,剩余杂散光的另一部分折返回吸收体2,被进一步吸收和反射形成二次剩余杂散光,且二次剩余杂散光会聚至吸收体2、透镜1之间,即杂散光多次折返于吸收体2、透镜1之间,以消耗能量。

51.基于上述光学参数,基于tracepro软件非序列模式仿真模拟杂散光吸收装置的结果,如图3所示。由图3可以看出:杂散光的最终去向主要有两种,一是经多次折返射后被吸收体2吸收,二是经透镜1发散出去,此时,发散形式的低通量杂散光不会对光学元件造成破坏。

52.以上已将本发明做一详细说明,以上所述,仅为本发明之较佳实施例而已,当不能限定本发明实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本发明涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1