光刻机照明系统损伤检测方法与流程

1.本技术涉及半导体制造领域,具体涉及一种光刻机照明系统损伤检测方法。

背景技术:

2.光刻机是半导体制造过程中执行光刻工艺的设备。光刻机包括照明系统,激光光源从激光器端发射,激光沿着照明系统中的光路到达预定位置,激光透过掩膜实现对晶圆的曝光。

3.照明系统中包括用于引导激光光路的透镜或反射镜,由于激光能量极高,光路的透镜或反射镜容易被激光灼伤,影响激光的分布,导致照明系统中能量的分布变的离散,进而影响光刻机的成像表现。

4.目前,检测光刻机照明系统中透镜或反射镜故障的方法一般是打开照明系统中光路的改变,利用强光手电筒照射透镜或反射镜来检查是否出现灼伤斑点。然而,该种检测方法的检测效率低、耗时长。

技术实现要素:

5.为了解决相关技术中的问题,本技术提供了一种光刻机照明系统损伤检测方法。该技术方案如下:

6.一方面,本技术实施例提供了一种光刻机照明系统损伤检测方法,该方法包括:

7.获取光刻机的光瞳面的光强分布数据;

8.根据光强分布数据计算光强填充比;

9.根据光强填充比检测光刻机照明系统是否出现损伤。

10.可选的,获取光刻机的光瞳面的光强分布数据,包括:

11.通过带有pin孔的光罩,将光刻机照明系统的光斑投射至光刻机内的预定传感器;

12.通过预定传感器获取光瞳面的光强分布数据。

13.可选的,预定传感器为tis传感器或ilias传感器。

14.可选的,根据光强分布数据计算光强填充比,包括:

15.设置光强检测上限值和光强检测下限值,光强检测上限值大于光强检测下限值;

16.对小于光强检测上限值且大于光强检测下限值的光强分布数据求和,得到第一光强总值;

17.对光瞳面的全部光强分布数据求和,得到第二光强总值;

18.将第一光强总值和第二光强总值的比值记为光强填充比。

19.可选的,该方法包括:

20.根据光强分布数据绘制光强色阶图。

21.可选的,根据光强分布数据绘制光强色阶图,包括:

22.以光瞳面的中心为原点设置对应光瞳面的坐标系;

23.将光强分布数据转换为具有光瞳面坐标的光强数据;光瞳面坐标为对应光瞳面的

坐标系中的坐标;

24.根据光强数据,绘制光强色阶图。

25.可选的,将光强分布数据转换为具有光瞳面坐标的光强数据之后,该方法还包括:

26.以表格形式展示光强数据,表格中的列序号对应光瞳面坐标的横坐标,表格中的行序号对应光瞳面坐标的纵坐标。

27.可选的,根据光强数据,绘制光强色阶图之后,该方法还包括:

28.根据具有光瞳面坐标的光强数据,绘制光强分布曲线图,光强分布曲线图包括水平光强分布曲线和垂直光强分布曲线;

29.其中,水平光强分布曲线包括对应纵坐标为0的光强数据,垂直光强分布曲线对应横坐标为0的光强数据。

30.可选的,根据光强填充比检测光刻机照明系统是否出现损伤,包括:

31.获取m时刻的光强填充比和n时刻的光强填充比;n时刻在m时刻之后;

32.检测n时刻的光强填充比是否小于m时刻的光强填充比;

33.若检测到n时刻的光强填充比小于m时刻的光强填充比,则确定光刻机照明系统出现损伤。

34.本技术技术方案,至少包括如下优点:

35.通过获取光刻机的光瞳面的光强分布数据,根据光强分布数据计算光强填充比,根据光强填充比检测光刻机照明系统是否出现损伤;解决了目前检测光刻机照明系统损伤时效率低、耗时长的问题;达到了及时检测光刻机照明系统损伤,实现对光刻机照明系统损伤数据化,令检测结果更加准确的效果。

附图说明

36.为了更清楚地说明本技术具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

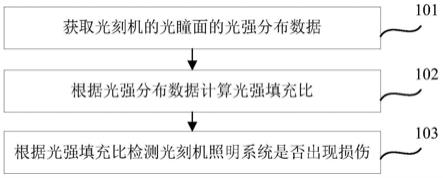

37.图1是本技术实施例提供的一种光刻机照明系统损伤检测方法的流程图;

38.图2是本技术实施例提供的一种光强色阶图的示意图;

39.图3是本技术实施例提供的一种光强分布曲线图的示意图。

具体实施方式

40.下面将结合附图,对本技术中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在不做出创造性劳动的前提下所获得的所有其它实施例,都属于本技术保护的范围。

41.在本技术的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”、

“

第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

42.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电气连接;可以是直接相连,也可以通过中间媒介间接相连,还可以是两个元件内部的连通,可以是无线连接,也可以是有线连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

43.此外,下面所描述的本技术不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

44.请参考图1,其示出了本技术实施例提供的一种光刻机照明系统损伤检测方法的流程图,该方法至少包括如下步骤:

45.步骤101,获取光刻机的光瞳面的光强分布数据。

46.光强分布数据包括光瞳面上光强采样点的光强值。

47.步骤102,根据光强分布数据计算光强填充比。

48.光强填充比用于表示光刻机照明系统中的能量分布情况。

49.根据光强分布数据中的光强值计算光强填充比。

50.步骤103,根据光强填充比检测光刻机照明系统是否出现损伤。

51.每个光刻机机台的光刻机照明系统的光强填充比可能不相同,在检测光刻机机台的光刻机照明系统是否出现损伤时,需要以该光刻机照明系统自身为参照,检测光刻机照明系统的光强填充比的变化情况,根据光强填充比的变化情况来判断光刻机照明系统是否存在损伤。

52.若检测到光强填充比的变化情况为减小,则确定光刻机照明系统出现损伤;若检测到光强填充比的变化情况不是减小,则确定光刻机照明系统未出现损伤。

53.一般情况下,若光刻机照明系统未出现损伤,光强填充比不发生变化。

54.本技术实施例中,光刻机照明系统损伤指的是光刻机照明系统中的透镜或反射镜被灼伤,光刻机成像表现受到影响,成像变差。

55.光强填充比减小,说明光瞳面内散射光增加,光刻机照明系统中的能量分布越离散。

56.综上所述,本技术实施例提供的光刻机照明系统损伤检测方法,通过获取光刻机的光瞳面的光强分布数据,根据光强分布数据计算光强填充比,根据光强填充比检测光刻机照明系统是否出现损伤;解决了目前检测光刻机照明系统损伤时效率低、耗时长的问题;达到了及时检测光刻机照明系统损伤,实现对光刻机照明系统损伤数据化,令检测结果更加准确的效果。

57.本技术另一实施例提供了一种光刻胶照明系统损伤检测方法,该方法包括如下步骤:

58.步骤201,通过带有pin孔的光罩,将光刻机照明系统的光斑投射至光刻机内的预定传感器。

59.带有pin孔的光罩具有一系列尺寸不同的用于透光的小孔,带有pin孔的光罩由光刻机厂商提供。

60.可选的,光刻机机台自带带有pin孔的光罩。

61.光刻机机台提供光源,通过带有pin孔的光罩,将光刻机照明系统的光斑投射至光刻机内的预定传感器。

62.步骤202,通过预定传感器获取光瞳面的光强分布数据。

63.可选的,预定传感器为tis传感器或ilias(integrated lens interferometer at scanner)传感器。

64.可选的,通过预定传感器获取光瞳面上各个光强采样点的光强分布数据,光强分布数据包括各个光强采样点的光强值和光强采样点在光瞳面上的位置信息。

65.步骤203,设置光强检测上限值和光强检测下限值,光强检测上限值大于光强检测下限值。

66.光强检测上限值和光强检测下限值为预先设置的光强值。

67.步骤204,对小于光强检测上限值且大于光强检测下限值的光强分布数据求和,得到第一光强总值。

68.将获取到的光瞳面的全部光强分布数据中小于光强检测上限值且大于光强检测下限值的光强分布数据选出,并对选出的光强分布数据中的光强值进行求和,得到第一光强总值。

69.一个光强分布数据对应一个光强采样点。

70.步骤205,对光瞳面的全部光强分布数据求和,得到第二光强总值。

71.对获取到的光瞳面的全部光强分布数据中的光强值求和,得到第二光强总值。

72.步骤206,将第一光强总值和第二光强总值的比值记为光强填充比。

73.计算光强填充比,光强填充比=第一光强总值/第二光强总值。

74.步骤207,获取m时刻的光强填充比和n时刻的光强填充比。

75.n时刻在m时刻之后。

76.m时刻的光强填充比和n时刻的光强填充比均按步骤201至步骤206获取。

77.可选的,n时刻为当前检测时刻,m时刻为当前检测时刻之前的时刻。

78.步骤208,检测n时刻的光强填充比是否小于m时刻的光强填充比。

79.若检测到n时刻的光强填充比小于m时刻的光强填充比,则确定光刻机照明系统出现损伤。

80.在一个例子中,m时刻为光刻机照明系统无损伤时的时刻,获取m时刻光刻机照明系统的光强填充比;将m时刻的光强填充比与n时刻的光强填充比进行比较,得到光强填充比的变化情况。若检测到n时刻的光强填充比小于m时刻的光强填充比,则确定光刻机照明系统出现损伤,若检测到n时刻的光强填充比不小于m时刻的光强填充比,则确定光刻机照明系统未出现损伤。

81.光强填充比越小,说明光刻胶照明系统中能量的分布越离散,光刻机成像表现越差。

82.在一个例子中,m时刻为光刻机照明系统已经发生损失的时刻,获取m时刻光刻机照明系统的光强填充比;将m时刻的光强填充比与n时刻的光强填充比进行比较,得到光强填充比的变化情况。若检测到n时刻的光强填充比小于m时刻的光强填充比,则表明n时刻光刻机照明系统的损伤加剧,若检测到n时刻的光强填充比不小于m时刻的光强填充比,则表明n时刻光刻机照明系统的损伤未加剧。

83.技术人员可以通过光强填充比的变化情况,来决定是否对光刻机照明系统进行维修。

84.在检测光刻机照明系统损伤的过程中,还可以对数据进行可视化处理,更加直观地展示光瞳面的光强分布情况,该方法还可以包括如下步骤:

85.步骤301,根据光强分布数据绘制光强色阶图。

86.步骤301可以在“根据光强分布数据计算光强填充比”之前执行,也可以在“根据光强分布数据计算光强填充比”之后执行。

87.该步骤可以由如下方式实现:

88.步骤3011,以光瞳面的中心为原点设置对应光瞳面的坐标系。

89.建立对应光瞳面的平面坐标系,以光瞳面的中心点为坐标系的原点。

90.步骤3012,将光强分布数据转换为具有光瞳面坐标的光强数据,光瞳面坐标为对应光瞳面的坐标系中的坐标。

91.获取到的光强分布数据为一个光强采样点对应一个光强值,以表1为例:

92.表1

93.光强采样点序号光强值10.0............a9.15371894836426b54.3263378143311.............

94.将光强分布数据转换为具有光瞳面坐标的光强数据,光强数据包括光强采样点对应的光瞳面坐标、光强值。光瞳面坐标根据光强分布数据中的光强采样点在光瞳面上的位置信息确定。

95.对表1中的光强分布数据进行转换,得到的光强数据如表2所示:

96.表2

97.光强采样点序号横坐标纵坐标光强值1351060.0........................a351119.15371894836426b3511254.3263378143311.........................

98.可选的,光强数据还包括光强采样点与光瞳面中心之间的距离;根据转换后的光瞳面坐标计算光强采样点与光瞳面中心之间的距离。

99.可选的,将光强分布数据转换为具有光瞳面坐标的光强数据后,为了方便展示,以表格形式展示光强数据,表格中的列序号对应光瞳面坐标的横坐标,表格中的行序号对应光瞳面坐标的纵坐标,行序号和列序号确定的表格位置填充该光瞳面坐标对应的光强值。

100.步骤3013,根据光强数据,绘制光强色阶图。

101.在一个例子中,如图2所示,虚线21对应的光强值为光强检测上限值,虚线22对应的光强值为光强检测下限值,环形区域表示光瞳面23上的光强分布。当光刻机照明系统出

现损伤时,光强色阶图上会出现光晕24。

102.步骤302,根据具有光瞳面坐标的光强数据,绘制光强分布曲线图,光强分布曲线图包括水平光强分布曲线和垂直光强分布曲线;

103.其中,水平光强分布曲线包括对应纵坐标为0的光强数据,垂直光强分布曲线对应横坐标为0的光强数据。光强分布曲线图用于判断光瞳面内水平方向(光瞳面纵坐标y=0)和垂直方向(光瞳面横坐标x=0)的光强分布差异。

104.在一个例子中,如图3所示,根据光瞳面横坐标为0的光强数据中的光强值绘制垂直光强分布曲线31,根据光瞳面纵坐标为0的光强数据中的光强值绘制水平光强分布曲线32;由于光刻机照明系统存在损伤,水平方向(y=0)的光强分布和垂直方向(x=0)的光强分布存在明显差异,垂直光强分布曲线31和水平光强分布曲线32有拖尾现象。

105.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本技术创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1