显示设备的制作方法

显示设备

1.本技术属于分案申请,其母案的申请号为:201611205541.3,申请日为:2016年12月23日,发明名称为:显示设备。

技术领域

2.本发明是关于一种显示设备,尤指一种支撑层其侧壁及表面间具有一特殊设计的显示设备。

背景技术:

3.显示器技术不断进步,所有的显示面板均朝体积小、厚度薄、重量轻等趋势发展,故目前市面上主流的显示器装置已由以往的阴极射线管发展成薄型显示器,如液晶显示面板、有机发光二极管显示面板或无机发光二极管显示面板等。其中,薄型显示器可应用的领域相当多,举凡日常生活中使用的手机、笔记本电脑、摄影机、照相机、音乐播放器、移动导航装置、电视等显示面板,大多数均使用该些显示面板。

4.虽然薄型显示器已大幅降低显示设备的厚度及重量;但随着科技的发展,电子产品对于薄型化及轻量化的要求不断增加,故显示设备的玻璃基板由以往的厚度较厚的玻璃基板朝厚度较薄的基板材料发展。

5.然而,当改使用厚度较薄的基板材料做为支撑层而形成显示设备时,若直接于其上形成显示组件时,往往因支撑层的刚挺性不足,而无法直接进入现有的面板工艺。

6.有鉴于此,目前仍需发展一种显示设备,其通过特殊的结构设计,而可避免因黏着层溢流导致的支撑层不易与载板分离的问题。

技术实现要素:

7.本发明的主要目的是在提供一种显示设备,其为一种支撑层其侧壁及表面间具有一特殊设计的显示设备。

8.于本发明的一实施态样中,显示设备包括:一支撑层,具有一第一表面、一第二表面与一第一侧壁,其中该第一表面与该第二表面位于该支撑层的相对两侧,该第一侧壁连接该第一表面与该第二表面,该第一表面与该第一侧壁具有一第一夹角,该第二表面与该第一侧壁具有一第二夹角;一黏着层,设置于该支撑层上;一基材层,设置于该黏着层上;以及多个薄膜晶体管,设置于该基材层上;其中,该第一夹角与该第二夹角大于0度且小于180度,且该第一夹角不等于该第二夹角。

9.于本发明的另一实施态样中,显示设备包括:一基板,包含:一支撑层,具有一第一表面、一第二表面与一第一侧壁,其中该第一表面与该第二表面位于该支撑层的相对两侧,该第一侧壁连接该第一表面与该第二表面,该第一表面与该第一侧壁具有一第一夹角,该第二表面与该第一侧壁具有一第二夹角;一黏着层,设置于该支撑层上;一基材层,设置于该黏着层上,其中该基材层包括一中央部、一第一弯折部及一第二弯折部,该第一弯折部与该中央部邻接且定义邻接处为一第一弯折线,该第二弯折部与该中央部邻接且定义邻接处

为一第二弯折线,且该第一弯折部是沿着该第一弯折线朝该支撑层的方向弯折,而该第二弯折部是沿着该第二弯折线朝该支撑层的方向弯折;以及多个薄膜晶体管,设置于该基材层上;其中,该第一夹角与该第二夹角大于0度且小于180度,该第一夹角不等于该第二夹角。

10.其中,支撑层的侧壁与侧壁所连接的第一及第二表面具有一特殊夹角设计,如此可避免于显示设备的制作过程中支撑层上的黏着层溢胶至支撑层底部。特别是,当本发明的显示设备为一可挠性显示设备时,于制作过程中,通常会于支撑层底部先设置一载板,待显示设备制备完成后,再将载板移除。因此,若支撑层未具有前述特殊夹角设计时,当支撑层上的黏着层溢胶至支撑层底部时,所溢出的黏着层会使得支撑层与载板不易分离;故本发明的显示设备通过使支撑层具有前述特殊的夹角设计,而可避免溢出的黏着层造成支撑层与载板不易分离的问题。。

附图说明

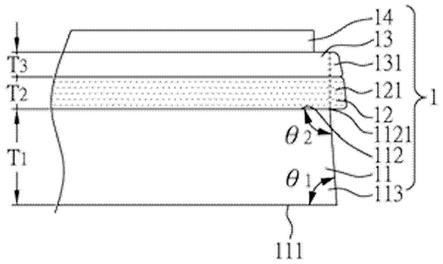

11.图1为本发明一实施例的显示设备的剖面示意图。

12.图2a至图2c为本发明的显示设备具有不同实施态样的支撑层的剖面示意图。

13.图3a及图3b为本发明的显示设备具有不同实施态样的黏着层及基材层的剖面示意图。

14.图4为本发明一实施例的可挠性显示设备的基材层弯折态样示意图。

15.图5为本发明另一实施例的可挠性显示设备的基材层弯折态样示意图。

16.图6为本发明再一实施例的可挠性显示设备的基材层弯折态样示意图。

17.图7a为本发明一实施例的触控显示设备的剖面示意图。

18.图7b为本发明另一实施例的触控显示设备的剖面示意图。

19.图8a及图8b为适用于本发明的电子装置的示意图。

20.【符号说明】

[0021]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

支撑层

[0022]

111

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一表面

ꢀꢀꢀꢀꢀꢀ

112

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二表面

[0023]

1121

ꢀꢀꢀꢀꢀꢀꢀꢀ

第一边缘

ꢀꢀꢀꢀꢀꢀ

113

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一侧壁

[0024]

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

黏着层

ꢀꢀꢀꢀꢀꢀꢀꢀ

121

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一凸出部

[0025]

13

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基材层

ꢀꢀꢀꢀꢀꢀꢀꢀ

131

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二凸出部

[0026]

132

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

中央部

ꢀꢀꢀꢀꢀꢀꢀꢀ

133

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一弯折部

[0027]

1331

ꢀꢀꢀꢀꢀꢀꢀꢀ

第一侧边

ꢀꢀꢀꢀꢀꢀ

134

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二弯折部

[0028]

1341

ꢀꢀꢀꢀꢀꢀꢀꢀ

第二侧边

ꢀꢀꢀꢀꢀꢀ

14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

薄膜晶体管

[0029]

71

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

背光模块

ꢀꢀꢀꢀꢀꢀ

72

ꢀꢀꢀꢀꢀꢀꢀ

薄膜晶体管基板

[0030]

73

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

显示层

ꢀꢀꢀꢀꢀꢀꢀꢀ

74

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

对侧基板

[0031]

75

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

保护基板

ꢀꢀꢀꢀꢀꢀ2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

载板

[0032]

l1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一弯折线

ꢀꢀꢀꢀ

l2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二弯折线

[0033]

t1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一厚度

ꢀꢀꢀꢀꢀꢀ

t2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二厚度

[0034]

t3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三厚度

ꢀꢀꢀꢀꢀ

θ1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一夹角

[0035]

θ2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二夹角

ꢀꢀꢀꢀꢀ

θ3,θ4,θ5 夹角

具体实施方式

[0036]

以下是通过特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所公开的内容轻易地了解本发明的其他优点与功效。本发明也可通过其他不同的具体实施例加以施行或应用,本说明书中的各项细节也可针对不同观点与应用,在不悖离本创作的精神下进行各种修饰与变更。

[0037]

再者,说明书与请求项中所使用的序数例如“第一”、“第二”等的用词,以修饰请求项的组件,其本身并不意含及代表该请求组件有任何的前的序数,也不代表某一请求组件与另一请求组件的顺序、或是制造方法上的顺序,该些序数的使用仅用来使具有某命名的一请求组件得以和另一具有相同命名的请求组件能作出清楚区分。

[0038]

图1为本发明一实施例的显示设备的剖面示意图。本实施例的显示设备的制备方法大略如下所述。首先,提供一支撑层11,其可由玻璃、塑料、可挠性材质、薄膜等基板材料所制成;于本实施例中,支撑层11的材料可为聚对苯二甲酸乙二酯(polyethylene terephthalate,pet)或聚萘二甲酸乙二醇酯(polyethylene naphthalate,pen)。而后,再于支撑层11上形成一黏着层12,其可由一胶体所形成。接着,再于黏着层12上形成一基材层13,其可由塑料、可挠性材质、薄膜等基板材料所制成;于本实施例中,基材层13聚酰亚胺(polyimide,pi)。最后,再于基材层13上形成多个薄膜晶体管14。此外,虽图未示,但于本实施例的显示设备中,于形成薄膜晶体管14后,可再依序形成一显示层、另一黏着层、一阻障层、一偏光膜;且依需求可再于层与层间形成其他功能层。

[0039]

经由前述工艺后,则可制得本实施例的显示设备。其中,依据显示层的种类,本实施例的显示设备可为各种不同类型的显示设备。举例来说,若显示层为一液晶层,则可得到一液晶显示设备(lcd);若显示层为一有机发光二极管组件层,则可得到一有机发光二极管显示设备(oled);而若显示层为一无机发光二极管组件层,则可得到一微发光二极管显示设备(micro

‑

led display)。

[0040]

如图1所示,本实施例的显示设备包括:一基板1,包括:一支撑层11,具有一第一表面111、一第二表面112与一第一侧壁113,其中第一表面111与第二表面112位于支撑层11的相对两侧,第一侧壁113连接第一表面111与第二表面112,第一表面111与第一侧壁113具有一第一夹角θ1,第二表面112与第一侧壁113具有一第二夹角θ2;一黏着层12,设置于支撑层11上;一基材层13,设置于黏着层12上;以及多个薄膜晶体管14,设置于基材层13上。其中,第一夹角θ1与第二夹角θ2大于0度且小于180度,且第一夹角θ1不等于第二夹角θ2。

[0041]

于本实施例的显示设备中,基材层13可由塑料、可挠性材质、薄膜等基板材料所制成;故本实施例的显示设备为一可挠性显示设备。同样的,如前所述,依据显示层的种类,本实施例的显示设备可为各种不同类型的显示设备,如可挠性液晶显示设备、可挠性有机发光二极管显示设备、或可挠性微发光二极管显示设备。于制作可挠性显示设备时,通常会于支撑层11底部先设置一载板2(如图2a至图2c所示),待显示设备制备完成后,再将载板2移除。当支撑层11的第一表面111与第一侧壁113的第一夹角θ1不等于第二表面112与第一侧壁113的第二夹角θ2时,可避免显示设备的制作过程中支撑层11上的黏着层12溢胶而流向支撑层11底部,而造成载板2不易移除。

[0042]

举例而言,当支撑层11的第一表面111与第一侧壁113的第一夹角θ1与第二表面112与第一侧壁113的第二夹角θ2相等,且均为90度,黏着层12容易沿着第一侧壁113向支撑

层11底部流,而附着至载板2上;而更严重的情况是,所溢出的黏着层12流向支撑层11与载板2的界面。于此情形下,当完成可挠性显示设备的制备时,因黏着层12包覆支撑层11整个第一侧壁113且更附着于载板2上,故不易将载板2从支撑层1l上分离。

[0043]

然而,当显示设备的第一夹角θ1不等于第二夹角θ2时,则可避免前述的问题。在此,图2a至图2c是揭示本发明不同实施例的显示设备具有不同支撑层11的剖面示意图;在此,为方便说明,黏着层12上方的其他层别是省略未示。

[0044]

于图2a中,支撑层11的第一侧壁113为一不规则侧壁,其中第一夹角θ1与第二夹角θ2不相等且同时为一钝角。当黏着层12溢胶时,因第一侧壁113为一不规则侧壁,故所溢出的黏着层12较不容易沿着第一侧壁113向支撑层11底部流而附着至载板2上。因此,于完成可挠性显示设备的制作后,可轻易的将支撑层11从载板2上分离。

[0045]

于图2b中,支撑层11的第一夹角θ1与第二夹角θ2不相等且第一夹角θ1为一锐角而第二夹角θ2为一钝角。当黏着层12溢胶时,因第一侧壁113为一倾斜侧壁,故可增加溢流的黏着层12于第一侧壁113的溢流路径,使得溢流的黏着层12较不易到达支撑层11底部而附着至载板2上。因此,于完成可挠性显示设备的制作后,可轻易的将支撑层11从载板2上分离。

[0046]

此外,于图2c中,支撑层11的第一夹角θ1与第二夹角θ2不相等且第一夹角θ1为一钝角而第二夹角θ2为一锐角。当黏着层12溢胶时,因第一侧壁113为一倾斜侧壁且此倾斜侧壁与倒梯形侧壁结构相似,故当黏着层12溢胶时,所溢出的胶体不易顺着第一侧壁113流,而会悬空于载板2上;且于部分情形下,如图2c所示的情形,所溢流的黏着层12会滴落至载板2上。然而,不论所溢流的黏着层12是悬空于载板2上或滴落至载板2上,附着于支撑层11的黏着层12均不易到达支撑层11底部而附着至载板2上。因此,于完成可挠性显示设备的制作后,可轻易的将支撑层11从载板2上分离。

[0047]

因此,如图2a至图2c所示,于本实施例的显示设备中,通过使支撑层11具有前述特殊的夹角设计,即支撑层11的第一表面111与第一侧壁113的第一夹角θ1不等于第二表面112与第一侧壁113的第二夹角θ2时,而可避免溢出的黏着层12造成支撑层11与载板2不易分离的问题。在此,图2a至图2c仅为用以说明的实施态样,本发明并不仅限于此,支撑层11可具有与图2a至图2c所示的不同外形,只要符合前述第一夹角θ1不等于第二夹角θ2的情形即可。

[0048]

此外,如图1所示,于本实施例的显示设备中,支撑层11具有一第一厚度t1,黏着层12具有一第二厚度t2,而基材层13具有一第三厚度t3。其中,第三厚度t3小于第一厚度t1,而第二厚度t2小于第一厚度t1。因此,于支撑层11、黏着层12及基材层13三者中,支撑层11具有最大厚度;其原因在于,支撑层11上方需承载有黏着层12、基材层13及其他层别,故须有最大厚度,以提供适当的承载强度。

[0049]

此外,于本实施例的显示设备中,基材层13的第三厚度t3是小于黏着层12的第二厚度t2。其原因在于,于基材层13未来可能会需要弯曲,而为一可挠性基材层13;故基材层13须有较薄厚度,以提供较佳的延展性。然而,黏着层12主要的功能在于使基材层13附着于支撑层11上,故必须有一定的厚度,才能提供足够的附着力。

[0050]

如图1所示,于本实施例的显示设备中,黏着层12具有一第一凸出部121,且第一凸出部121是突出于支撑层11的第一侧壁113;其中,第一凸出部121为黏着层12与支撑层11

(特别是,支撑层11的第二表面112)不重迭的部分。此外,基材层13具有一第二凸出部131,且第二凸出部131是突出于支撑层11的第一侧壁113;其中,第二凸出部131为基材层13与支撑层11(特别是,支撑层11的第二表面112)不重迭的部分。若定义第一侧壁113与第二表面112具有相交的一第一边缘1121,则第一凸出部121为突出于第一边缘1121的黏着层12,而第二凸出部131为突出于第一边缘1121的基材层13。若以通过第一边缘1121且垂直于第二表面112的虚拟接口(虚线所示)为基准,黏着层12不与支撑层11重迭且位于虚拟接口外的区域为第一凸出部121,而基材层13不与支撑层11重迭且位于虚拟接口外的区域为第二凸出部131。此外,黏着层12的第一凸出部121还可选择性的覆盖支撑层11的部分第一侧壁113,如图3a及图3b所示。当基材层13做成可弯折或者是大于支撑层11时,黏着层12的第一凸出部121可帮助提升支撑层11与基材层13的附着力。

[0051]

图3a及图3b为本发明的显示设备具有不同实施态样的黏着层及基材层的剖面示意图。在此,为方便说明,于图3a及图3b中,基材层13上方的其他层别是省略未示。于图3a中,基材层13是大于支撑层11;而于图3b中,基材层13除了大于支撑层11外还为一可弯曲的基材层。因此,于图3a及图3b中,基材层13是具有一与支撑层11的第二表面112不重迭的第二凸出部131。因此,当黏着层12具有一第一凸出部121,而此第一凸出部121也大于支撑层11而与支撑层11的第二表面112不重迭时,如此,第一凸出部121可帮助基材层13的第二凸出部131与支撑层11间的附着力。特别是,黏着层12的第一凸出部121还可覆盖支撑层11的部分第一侧壁113,而能进一步提升基材层13的第二凸出部131与支撑层11间的附着力。在此,图3a及图3b仅为用以说明的实施态样,本发明并不仅限于此,支撑层11、黏着层12及基材层13可具有与图3a及图3b所示的不同外形。

[0052]

于本发明的显示设备中,基材层可由塑料、可挠性材质、薄膜等基板材料所制成;故本发明的显示设备为一可挠性显示设备。于图4至图6中,是提供本发明不同实施例的显示设备的基材层可能的弯折态样。

[0053]

于图4至图6中,基材层13包括一中央部132及一第一弯折部133。其中,第一弯折部133与中央部132邻接且定义邻接处为一第一弯折线l1。此外,基材层13也可选择性的还包括一第二弯折部134,而第二弯折部134与中央部132邻接且定义邻接处为一第二弯折线l2。当基材层13同时包括第一弯折部133及第二弯折部134时,第一弯折线l1与第二弯折线l2的延伸方向可相同或不同。于图4及图6所示的实施态样中,第一弯折线l1与第二弯折线l2的延伸方向不同,故第一弯折线l1或其延伸方向可与第二弯折线l2或其延伸方向相交。此外,第一弯折部133具有一第一侧边1331,第一侧边1331与第一弯折线l1或其延伸方向相交;而第二弯折部134具有一第二侧边1341,第二侧边1341与第二弯折线l2或其延伸方向相交。

[0054]

于图4中,第一侧边1331与第二侧边1341是通过两道切割工艺所形成的一直角切角所形成;而于图5中,第一侧边1331与第二侧边1341是通过一道切割工艺所形成的一斜线切角所形成。于图4及图5中,无论是由两道切割工艺所形成的直角切角或由一道切割工艺所形成的斜线切角,在第一弯折部133及第二弯折部134尚未弯折前,第一侧边1331与第二侧边1341间的夹角θ3可介于70度至250度之间(例如:90度至180度之间);故所形成的第一侧边1331与第一弯折线l1的夹角θ4及所形成的第二侧边1341与第二弯折线l2的夹角θ5也分别可介于10度至100度之间(例如,45度至90度之间),且夹角θ3、夹角θ4及夹角05的总和不超过270度。于图4中,夹角θ3为90度,而夹角θ4及夹角θ5也为90度;于图5中,夹角θ3为180

度,而夹角θ4及夹角θ5为45度;然而,本发明并不仅限于此。

[0055]

于图4及图5中,第一侧边1331及第二侧边1341均为直线侧边。然而,第一侧边1331及第二侧边1341可不仅限于直线侧边,而可为曲线侧边。如图6所示,第一侧边1331与第二侧边1341是通过一道切割工艺所形成的一弧形切角所形成;故于图6中,第一侧边1331与第二侧边1341为曲线侧边。若为图6的弧形切角的实施态样,第一侧边1331与第一弯折线l1或其延伸方向相交的交点可得到的一切线,而第一侧边1331与第一弯折线l1的夹角θ4则为第一弯折线l1或其延伸方向与前述切线所得的夹角;同样的第二侧边1341与第二弯折线l2或其延伸方向相交的交点可得到另一切线,而第二侧边1341与第二弯折线l2的夹角θ5则为第二弯折线l2或其延伸方向与前述另一切线所得的夹角。

[0056]

于图4至图6中,当经过切割工艺后,可将第一弯折部133及第二弯折部134分别沿着第一弯折线l1及第二弯折线l2朝支撑层11的方向弯折,如图3b所示;其中图3b所示的第二凸出部131等同于图4至图6中所示的第一弯折部133及第二弯折部134。于切割工艺时,通过形成如图4所示的直角切角、如图5所示的斜线切角或如图6所示的弧形切角,而可形成第一弯折部133及第二弯折部134。从而,可沿着两个不同且相交的第一弯折线l1及第二弯折线l2同时弯折第一弯折部133及第二弯折部134,而可克服无法同时弯折相邻第一弯折部133及第二弯折部134的问题。

[0057]

于本发明中,前述实施例所制得的显示设备,可与触控面板合并使用,而做为一触控显示设备。举例而言,图7a为本发明的一实施例的触控显示设备,包括:一背光模块71;一薄膜晶体管基板72,设于背光模块71上,且具有如图1至图6任一所示的结构;一显示层73,设于薄膜晶体管基板72上;一对侧基板74,设于显示层73上;以及一保护基板75,设于对侧基板74上。其中,触控单元(图未示)可设于薄膜晶体管基板72上,而得到一in

‑

cell触控显示设备;触控单元(图未示)可设于对侧基板74与保护基板75间,而得到一on

‑

cell触控显示设备;或触控单元(图未示)可设于保护基板75外,而得到一out

‑

cell触控显示设备。此外,保护基板75可为一保护玻璃基板或一偏光板。再者,于图7a所示的实施态样中,显示层73可为液晶层、有机发光二极管组件层或无机发光二极管组件层。

[0058]

图7b为本发明的另一实施例的触控显示设备,包括:一薄膜晶体管基板72,其具有如图1至图6任一所示的结构;一显示层73,设于薄膜晶体管基板72上;以及一保护基板75,设于显示层73上。其中,触控单元(图未示)可设于薄膜晶体管基板72上,而得到一in

‑

cell触控显示设备;触控单元(图未示)可设于显示层73与保护基板75间,而得到一on

‑

cell触控显示设备;或触控单元(图未示)可设于保护基板75外,而得到一out

‑

cell触控显示设备。此外,保护基板75可为一保护玻璃基板或一偏光板。再者,于图7a所示的实施态样中,显示层73可为有机发光二极管组件层或无机发光二极管组件层。

[0059]

同时,本发明前述实施例所制得的显示设备或触控显示设备,可应用于本技术领域已知的任何需要显示屏幕的电子装置上,如图8a所示的显示器、图8b所示的手机,或其他如笔记本电脑、摄影机、照相机、音乐播放器、移动导航装置、电视等需要显示影像的电子装置上。

[0060]

上述实施例所述的实施态样可单独使用或合并使用。此外,上述实施例仅是为了方便说明而举例而已,本发明所主张的权利范围自应以申请专利范围所述为准,而非仅限于上述实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1