一种基于自动反馈控制的多触点液晶屏生产工艺及装置的制作方法

1.本发明属于液晶屏生产加工领域,具体涉及一种基于自动反馈控制的多触点液晶屏生产工艺及装置。

背景技术:

2.液晶显示屏,英文简称为lcd,是属于平面显示器的一种。用于电视机及计算机的屏幕显示。该显示屏的优点是耗电量低、体积小、辐射低。液晶显示屏使用了两片极化材料中的液体水晶溶液,使电流通过该液体时会使水晶重新排列达到成像的目的。

3.液晶显示屏(lcd)用于数字型钟表和许多便携式计算机的一种显示器类型。lcd显示使用了两片极化材料,在它们之间是液体水晶溶液。电流通过该液体时会使水晶重新排列,以使光线无法透过它们。因此,每个水晶就像百叶窗,既能允许光线穿过又能挡住光线。液晶显示器(lcd)目前科技信息产品都朝着轻、薄、短、小的目标发展,在计算机周边中拥有悠久历史的显示器产品当然也不例外。在便于携带与搬运为前题之下,传统的显示方式如crt映像管显示器及led显示板等等,皆受制于体积过大或耗电量甚巨等因素,无法达成使用者的实际需求。而液晶显示技术的发展正好切合目前信息产品的潮流,无论是直角显示、低耗电量、体积小、还是零辐射等优点,都能让使用者享受最佳的视觉环境。

4.高亮多触点液晶屏是液晶屏的一种常见类型,多点触摸屏是指使用两点或两点以上不同态势介质触摸屏幕表面,可以完美实现图片缩放、旋转等各种多点触摸应用。

5.液晶屏均为多种组件安装拼接的,在实际生产过程中通常需要由生产工人人工进行拼接,不仅耗费生产人员的体力,而且整体生产效率不高。同时,在实际液晶屏的生产过程中组装好的液晶屏表面容易附着细小灰尘,由于液晶屏内部设有多种精密电路,若液晶屏表面的灰尘不能及时得到清除,则附着的灰尘容易通过组件组装的缝隙进入到液晶屏内部,从而导致液晶屏内部电路损坏。因此设计一种能够实现液晶屏自主生产,并且能够对其表面进行有效除尘的多触点液晶屏生产工艺及装置是符合实际需要的。

6.针对上述提出的问题,现设计一种基于自动反馈控制的多触点液晶屏生产工艺及装置。

技术实现要素:

7.针对现有技术的不足,本发明的目的在于提供一种基于自动反馈控制的多触点液晶屏生产工艺及装置,解决了现有技术中高亮多触点液晶屏生产通常需要由生产工人人工进行拼接,不仅耗费生产人员的体力,而且整体生产效率不高,以及高亮多触点液晶屏表面附着的细小灰尘进入液晶屏内部容易造成内部电路损坏的问题。

8.本发明的目的可以通过以下技术方案实现:

9.一种基于自动反馈控制的多触点液晶屏生产工艺,包括如下步骤:

10.s1、组件浇筑

11.将熔融的钢水倒入指定模具中,使其多触点液晶屏安装组件成型;

12.s2、倒模冷却

13.将成型好的多触点液晶屏组件倒模后,投入水池中冷却;

14.s3、干燥烘干

15.将冷却的多触点液晶屏组件从水池中捞出,并放置于烘干箱内,将其表面的水分烘干;

16.s4、打磨去糙

17.待水分烘干之后,对成型的多触点液晶屏组件各面进行精细打磨,将表面打磨光滑;

18.s5、喷涂涂料

19.打磨之后对多触点液晶屏组件表面喷涂上防腐涂料;

20.s6、印制标签

21.待防腐涂料干了之后,在多触点液晶屏组件的指定位置印刷上防伪标签;

22.s7、组装成型

23.将多个多触点液晶屏组件进行组装,使其成为多触点液晶屏半成品;

24.s8、表面除尘

25.通过抛光机构对组装好的多触点液晶屏各表面和侧端进行抛光处理,将其表面附着的灰尘去除;

26.s9、钻孔开槽

27.在组装好的多触点液晶屏外壳的指定位置开设安装螺孔和安装槽,用于日后的安装;

28.s10、抽样质检

29.随机抽取部分生产加工好的多触点液晶屏进行质量检测;

30.s11、包装转运

31.质检合格之后将同批生产的多触点液晶屏包装后转运走。

32.一种基于自动反馈控制的多触点液晶屏生产工艺的生产装置,包括加工模块和自动控制箱,所述加工模块包括传送翻面模块、上下面转动抬升除尘模块和侧边移动除尘模块,所述上下面转动抬升除尘模块置于传送翻面模块内,所述侧边移动除尘模块置于传送翻面模块的两侧,所述自动控制箱控制加工模块的各个驱动源。

33.所述上下面转动抬升除尘模块包括对称设置的第一滑槽,所述第一滑槽置于支撑框架的下方,所述第一滑槽的侧端设有方形槽,所述第一滑槽内固定设有第一导杆,所述第一滑槽内滑动设有第一滑块,相邻两个所述第一滑块之间固定设有拉杆,所述拉杆穿过方形槽,所述第一丝杆贯穿拉杆,并与拉杆螺纹配合。

34.相邻两个所述第一滑槽之间竖直设有导向柱,所述导向柱上设有贯穿槽,第一丝杆的直径小于贯穿槽,所述第一丝杆穿过贯穿槽。

35.所述第一滑槽的正上方设有支撑圆台,所述支撑圆台的下端固定设有连接件,所述连接件和第一滑块之间设有第一转杆,所述第一转杆的一端与第一滑块转动连接,所述第一转杆的另一端与连接件转动连接,所述支撑圆台的上端固定设有支撑柱,所述支撑柱的上端固定设有抬升板,所述抬升板上设有圆槽,一个所述支撑圆台的上端转动设有第一齿轮,所述第一齿轮的上端固定设有竖直设置的伸缩缸,另一个所述支撑圆台的上端转动

设有竖直设置的伸缩缸。

36.设有第一齿轮的所述支撑圆台的上端设有转动连接的第二齿轮,所述第一齿轮与第二齿轮啮合。

37.进一步的,所述第一滑槽的一侧设有安装板,所述安装板之间设有转动连接的第一丝杆,一个所述安装板的一端固定设有第三电机,所述第三电机的输出端连通安装板,并与第一丝杆固定连接,所述第一丝杆为双头丝杆,所述第一导杆贯穿第一滑块,并与第一滑块滑动连接。

38.进一步的,所述传送翻面模块包括支撑框架,所述支撑框架内设有转动连接的传送带,所述支撑框架的一端固定设有第一电机,所述第一电机的输出端连通支撑框架,并与传送带传动连接。

39.所述支撑框架的上端固定设有对称设置的凸型块,所述凸型块之间设有转动连接的转轴,所述转轴上固定设有阵列分布的翻转件,一个所述凸型块的一端固定设有第二电机,所述第二电机的输出端连通凸型块,并与转轴固定连接。

40.所述翻转件包括圆形转块,所述圆形转块的轴心上设有通槽,所述转轴贯穿通槽,并与圆形转块固定连接,所述圆形转块上设有阵列分布的翻转槽。

41.进一步的,所述伸缩缸的输出端固定设有旋转台,所述旋转台的直径小于圆槽,设有第一齿轮的所述支撑圆台的上端设有转动连接的第二齿轮,所述第一齿轮与第二齿轮啮合,所述支撑圆台的上端固定设有安装柱,所述安装柱的上端固定设有连接板,所述连接板的上端固定设有第四电机,所述第四电机的输出端穿过连接板,并与第二齿轮固定连接。

42.所述支撑圆台之间设有连接框,所述连接框与支撑圆台的下端固定连接,所述连接框内设有转动连接的传动轴,所述连接框的两端设有转动连接的第一锥齿轮,所述支撑圆台的下端转动设有第二锥齿轮,所述第一锥齿轮与第二锥齿轮啮合,所述第一齿轮连通支撑圆台,并与第二锥齿轮固定连接。

43.进一步的,所述连接框的上端固定设有方形框,所述方形框的两端滑动设有套件,所述套件的上端固定设有l型杆,所述l型杆之间固定设有移动件,所述移动件内设有转动连接的第三齿轮,所述连接框的上端固定设有齿纹,所述第三齿轮与连接框啮合。

44.所述l型杆的下端固定设有导向板,所述方形框内设有第二导杆和第二丝杆,所述第二导杆与方形框固定连接,所述第二丝杆与方形框转动连接,所述方形框的一端固定设有第五电机,所述第五电机的输出端连通方形框,并与第二丝杆固定连接。

45.进一步的,所述l型杆的上端固定设有第二滑槽,所述第二滑槽内设有转动连接的第三丝杆,所述第三丝杆为双头丝杆,所述第二滑槽的一端固定设有第六电机,所述第六电机的输出端连通第二滑槽,并与第三丝杆固定连接。

46.所述第二滑槽内设有滑动连接的第二滑块,所述第三丝杆贯穿第二滑块,并与第二滑块螺纹配合,所述第二滑槽的上方设有z型杆,所述z型杆与第二滑块之间设有第二转杆,所述z型杆与第二转杆的一端转动连接,所述第二滑块与z型杆转动连接。

47.相邻两个所述z型杆之间设有上下面除尘辊,两个所述z型杆的侧端固定设有第七电机,所述第七电机的输出端连通z型杆,并与上下面除尘辊固定连接。

48.进一步的,所述侧边移动除尘模块包括第三滑槽,所述第三滑槽的一端与固定板滑动连接,所述第三滑槽的另一端固定设有第八电机,所述第三滑槽内设有转动连接的第

四丝杆,所述第四丝杆为双头丝杆,所述第八电机的输出端连通第三滑槽,并与第四丝杆固定连接。

49.所述第四丝杆与第三滑块螺纹配合,所述第三滑槽内设有滑动连接的第三滑块,所述第三滑块的上端固定设有安装杆,所述安装杆的一端固定设有u型框,所述u型框内设有转动连接的侧端除尘辊,所述u型框的上端固定设有第九电机,所述第九电机的输出端连通u型框,并与侧端除尘辊固定连接。

50.进一步的,所述第三滑槽之间设有固定杆,所述固定杆的上端固定设有水平板,所述水平板的上端固定设有紧固板,所述紧固板之间固定设有第三导杆,所述紧固板的一侧固定设有电缸,所述紧固板之间设有移动块,所述第三导杆贯穿移动块,并与移动块滑动连接。

51.所述移动块的上端固定设有配合块,所述电缸的输出端贯穿紧固板,并与配合块固定连接,所述第三导杆的两侧设有传动件,所述传动件与移动块之间设有转动连接的第三转杆,所述第三滑槽与传动件之间设有转动连接的第四转杆。

52.本发明的有益效果:

53.1、本发明提出的基于自动反馈控制的多触点液晶屏生产工艺及装置,能够在生产过程中对液晶屏的各个表面进行除尘,避免了灰尘进入液晶屏内部,造成液晶屏内部电路损坏的情况出现,整个过程不需要人工参与,减少了生产人员的劳动强度,并且除尘工艺与液晶屏的传送过程相结合,在除尘的过程中同样能够实现液晶屏的传送,提高了整理生产加工效率,具有较强的实用性和市场竞争力;

54.2、本发明提出的基于自动反馈控制的多触点液晶屏生产工艺及装置,应用面广泛,能够适用于多种产品的生产除尘领域。

附图说明

55.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

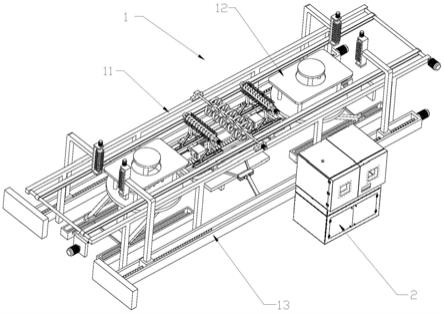

56.图1是本发明实施例的整体结构示意图;

57.图2是本发明实施例的传送翻面模块结构示意图;

58.图3是本发明实施例的传送翻面模块的翻转件结构示意图;

59.图4是本发明实施例的上下面转动抬升除尘模块结构示意图;

60.图5是图4的a处放大结构示意图;

61.图6是图4的b处放大结构示意图;

62.图7是图4的c处放大结构示意图;

63.图8是本发明实施例的上下面转动抬升除尘模块另一视角结构示意图;

64.图9是图8的d处放大结构示意图;

65.图10是本发明实施例的上下面转动抬升除尘模块底部视角结构示意图;

66.图11是图10的e处放大结构示意图;

67.图12是图10的f处放大结构示意图;

68.图13是本发明实施例的侧边移动除尘模块结构示意图;

69.图14是图13的g处放大结构示意图。

具体实施方式

70.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

71.在本发明的描述中,需要理解的是,术语“开孔”、“上”、“下”、“厚度”、“顶”、“中”、“长度”、“内”、“四周”等指示方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的组件或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明的限制。

72.一种基于自动反馈控制的多触点液晶屏生产工艺,包括如下步骤:

73.s1、组件浇筑

74.将熔融的钢水倒入指定模具中,使其多触点液晶屏安装组件成型;

75.s2、倒模冷却

76.将成型好的多触点液晶屏组件倒模后,投入水池中冷却;

77.s3、干燥烘干

78.将冷却的多触点液晶屏组件从水池中捞出,并放置于烘干箱内,将其表面的水分烘干;

79.s4、打磨去糙

80.待水分烘干之后,对成型的多触点液晶屏组件各面进行精细打磨,将表面打磨光滑;

81.s5、喷涂涂料

82.打磨之后对多触点液晶屏组件表面喷涂上防腐涂料;

83.s6、印制标签

84.待防腐涂料干了之后,在多触点液晶屏组件的指定位置印刷上防伪标签;

85.s7、组装成型

86.将多个多触点液晶屏组件进行组装,使其成为多触点液晶屏半成品;

87.s8、表面除尘

88.通过抛光机构对组装好的多触点液晶屏各表面和侧端进行抛光处理,将其表面附着的灰尘去除;

89.s9、钻孔开槽

90.在组装好的多触点液晶屏外壳的指定位置开设安装螺孔和安装槽,用于日后的安装;

91.s10、抽样质检

92.随机抽取部分生产加工好的多触点液晶屏进行质量检测;

93.s11、包装转运

94.质检合格之后将同批生产的多触点液晶屏包装后转运走。

95.如图1所示,一种基于自动反馈控制的多触点液晶屏生产工艺的生产装置,包括加

工模块1和自动控制箱2,所述加工模块1包括传送翻面模块11、上下面转动抬升除尘模块12和侧边移动除尘模块13,所述上下面转动抬升除尘模块12置于传送翻面模块11内,所述侧边移动除尘模块13置于传送翻面模块11的两侧,所述自动控制箱2置于侧边移动除尘模块13的一侧,且自动控制箱2控制加工模块1的各个驱动源。

96.如图2所示,所述传送翻面模块11包括支撑框架111,所述支撑框架111内设有转动连接的传送带,所述支撑框架111的一端固定设有第一电机112,所述第一电机112的输出端连通支撑框架111,并与传送带传动连接。所述支撑框架111的上端固定设有对称设置的凸型块113,所述凸型块113之间设有转动连接的转轴114,所述转轴114上固定设有阵列分布的翻转件116,一个所述凸型块113的一端固定设有第二电机115,所述第二电机115的输出端连通凸型块113,并与转轴114固定连接。

97.如图3所示,所述翻转件116包括圆形转块1161,所述圆形转块1161的轴心上设有通槽1162,所述转轴114贯穿通槽1162,并与圆形转块1161固定连接。所述圆形转块1161上设有阵列分布的翻转槽1163。

98.如图4、图5、图6、图7、图8、图9、图10、图11、图12所示,所述上下面转动抬升除尘模块12包括对称设置的第一滑槽121,所述第一滑槽121置于支撑框架111的下方。所述第一滑槽121的一侧设有安装板122,所述安装板122之间设有转动连接的第一丝杆1212,一个所述安装板122的一端固定设有第三电机123,所述第三电机123的输出端连通安装板122,并与第一丝杆1212固定连接,所述第一丝杆1212为双头丝杆。所述第一滑槽121的侧端设有方形槽1223,所述第一滑槽121内固定设有第一导杆1220,所述第一滑槽121内滑动设有第一滑块1221,相邻两个所述第一滑块1221之间固定设有拉杆1224,所述拉杆1224穿过方形槽1223,所述第一丝杆1212贯穿拉杆1224,并与拉杆1224螺纹配合。相邻两个所述第一滑槽121之间竖直设有导向柱1211,所述导向柱1211上设有贯穿槽1219,所述第一丝杆1212的直径小于贯穿槽1219,所述第一丝杆1212穿过贯穿槽1219。所述第一导杆1220贯穿第一滑块1221,并与第一滑块1221滑动连接。

99.所述第一滑槽121的正上方设有支撑圆台124,所述支撑圆台124的下端固定设有连接件1240,所述连接件1240和第一滑块1221之间设有第一转杆1222,所述第一转杆1222的一端与第一滑块1221转动连接,所述第一转杆1222的另一端与连接件1240转动连接。所述支撑圆台124的上端固定设有支撑柱127,所述支撑柱127的上端固定设有抬升板128,所述抬升板128上设有圆槽129,一个所述支撑圆台124的上端转动设有第一齿轮1214,所述第一齿轮1214的上端固定设有竖直设置的伸缩缸125,另一个所述支撑圆台124的上端转动设有竖直设置的伸缩缸125。所述伸缩缸125的输出端固定设有旋转台1210,所述旋转台1210与圆槽129同轴心,所述旋转台1210的直径小于圆槽129。设有第一齿轮1214的所述支撑圆台124的上端设有转动连接的第二齿轮1215,所述第一齿轮1214与第二齿轮1215啮合。所述第二齿轮1215的周侧设有与支撑圆台124上端固定连接的安装柱1216,所述安装柱1216的上端固定设有连接板1217,所述连接板1217的上端固定设有第四电机1218,所述第四电机1218的输出端穿过连接板1217,并与第二齿轮1215固定连接。

100.所述支撑圆台124之间设有连接框1225,所述连接框1225与支撑圆台124的下端固定连接,所述连接框1225内设有转动连接的传动轴1243,所述连接框1225的两端设有转动连接的第一锥齿轮1242,所述支撑圆台124的下端转动设有第二锥齿轮1241,所述第一锥齿

轮1242与第二锥齿轮1241啮合。所述第一齿轮1214连通支撑圆台124,并与第二锥齿轮1241固定连接。所述连接框1225的上端固定设有方形框1213,所述方形框1213的两端滑动设有套件1229,所述套件1229的上端固定设有l型杆1230,所述l型杆1230之间固定设有移动件1238,所述移动件1238内设有转动连接的第三齿轮1244,所述连接框1225的上端固定设有齿纹,所述第三齿轮1244与连接框1225啮合。所述l型杆1230的下端固定设有导向板1231,所述方形框1213内设有第二导杆1226和第二丝杆1227,所述第二导杆1226与方形框1213固定连接,所述第二丝杆1227与方形框1213转动连接。所述方形框1213的一端固定设有第五电机1228,所述第五电机1228的输出端连通方形框1213,并与第二丝杆1227固定连接。

101.所述l型杆1230的上端固定设有第二滑槽1232,所述第二滑槽1232内设有转动连接的第三丝杆1239,所述第三丝杆1239为双头丝杆。所述第二滑槽1232的一端固定设有第六电机1233,所述第六电机1233的输出端连通第二滑槽1232,并与第三丝杆1239固定连接。所述第二滑槽1232内设有滑动连接的第二滑块1234,所述第三丝杆1239贯穿第二滑块1234,并与第二滑块1234螺纹配合。所述第二滑槽1232的正上方设有竖直设置的z型杆1235,所述z型杆1235与第二滑块1234之间设有第二转杆1236,所述z型杆1235与第二转杆1236的一端转动连接,所述第二滑块1234与z型杆1235的侧端转动连接。相邻两个所述z型杆1235之间设有上下面除尘辊126,所述上下面除尘辊126置于翻转件116的两侧。两个所述z型杆1235的侧端固定设有第七电机1237,所述第七电机1237的输出端连通z型杆1235,并与上下面除尘辊126固定连接。

102.如图13、图14所示,所述侧边移动除尘模块13包括第三滑槽131,所述第三滑槽131置于支撑框架111的两侧。所述第三滑槽131的一端与固定板132贴合,并与固定板132滑动连接。所述第三滑槽131的另一端固定设有第八电机133,所述第三滑槽131内设有转动连接的第四丝杆134,所述第四丝杆134为双头丝杆,所述第八电机133的输出端连通第三滑槽131,并与第四丝杆134固定连接。所述第四丝杆134贯穿第三滑块135,并与第三滑块135螺纹配合。所述第三滑槽131内设有滑动连接的第三滑块135,所述第三滑块135的上端固定设有安装杆136,所述安装杆136的一端固定设有u型框137,所述u型框137内设有转动连接的侧端除尘辊139,所述u型框137的上端固定设有第九电机138,所述第九电机138的输出端连通u型框137,并与侧端除尘辊139固定连接。

103.所述第三滑槽131之间设有固定杆1311,所述固定杆1311的上端固定设有水平板1310,所述水平板1310置于第一丝杆1212的正上方。所述水平板1310的上端对称设有固定设置的紧固板1312,所述紧固板1312之间固定设有横向设置的第三导杆1314,所述紧固板1312的一侧固定设有电缸1313,所述紧固板1312之间设有对称设置的移动块1316,所述第三导杆1314贯穿移动块1316,并与移动块1316滑动连接。所述移动块1316的上端固定设有配合块1315,所述电缸1313的输出端贯穿紧固板1312,并与配合块1315固定连接。所述第三导杆1314的两侧设有传动件1317,所述传动件1317与移动块1316之间设有第三转杆1318,所述第三转杆1318的一端与传动件1317转动连接,所述第三转杆1318的另一端与移动块1316转动连接。所述第三滑槽131与传动件1317之间设有第四转杆1319,所述第四转杆1319的一端与第三滑槽131转动连接,所述第四转杆1319的另一端与传动件1317转动连接。

104.使用时,先将组装好的液晶屏传送到支撑框架111的传送带上,然后通过抬升板128将液晶屏抬升,使其脱离传送带。然后通过调节第三滑槽131之间的间距,然后再使得侧

端除尘辊139对液晶屏的两个侧端进行除尘。接着再控制旋转台1210上升,并使得旋转台1210转动90

°

,再将液晶屏重新放置在抬升板128上,再通过侧端除尘辊139对液晶屏的另外两个侧端进行除尘。

105.之后控制抬升板128下降,并使得液晶屏重新放置在传送带上,然后控制上下面除尘辊126上升并水平移动,使得对液晶屏的下端进行除尘。再经过翻转件116的翻转,使得液晶屏翻转180

°

,相同的,再通过上下面除尘辊126对液晶屏的上端进行除尘。然后再通过侧端除尘辊139对液晶屏的侧端进行二次除尘。

106.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

107.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1