一种电极固定结构、调光膜及调光玻璃的制作方法

1.本发明属于电子控光材料技术领域,特别涉及一种电极固定结构、调光膜及调光玻璃。

背景技术:

2.调光膜是一种可以调节通过自身光线透过率的装置,通常通过在两层导电基材中间设置控光层形成。当接通电场后,控光层中的材料的排列方式或状态发生改变,从而使整体调光膜的透光特性发生改变,如从不透明态转换为透明态,或从透明态转换为不透明态。利用电场作用实现开态-关态之间的转换。根据控光层的控光机理不同,调光膜可分为悬浮粒子调光膜、聚合物分散液晶调光膜、电化学反应调光膜等。调光膜具有主动调控光线透过率和节能优势,可以用作航天器、高铁、汽车、建筑物等的智能窗户和车后视镜、太阳镜、显示器等。

3.调光膜需要在接通电源的情况下才能实现控光层的亮态暗态调节,因此调光膜的导电基材需要留出电极区域。在电极区域内,导电层需要和电极,也就是导电金属条或者导电金属网连接,实现与外部电源的连通,从而实现电致变色。

4.现有技术中,导电层和导电金属条或者导电金属网的连接,一般是通过导电粘结剂实现,导电粘结剂一般为导电银浆,这种导电粘结剂可以将导电金属条或者导电金属网和导电层粘结起来,然后再通过锡焊等方法将外部电源线和导电金属条或者导电金属网进行连接。但是这种技术存在明显缺陷,因为导电粘结剂的粘性较小,造成粘结的导电金属条或导电金属网容易剥落,尤其是在后期夹胶过程中、与外部电源线焊接过程中、转运过程中,由于碰撞、拉扯等因素很容易造成整个电极和导电层剥离。虽然导电粘结剂经过多年的改进,但是由于其连接结构的局限性,使得其粘结能力一直没有得到根本性的改善。这导致在调光膜制备过程中,制作电极的成品率一直难以实现有效提升。

技术实现要素:

5.本发明的目的在于提供一种能够有效防止电极从导电层上剥离的电极固定结构。

6.本发明的目的还在于提供一种调光膜,该调光膜能够有效避免导电层上的电极剥离。

7.本发明的目的还在于提供一种调光玻璃,该调光玻璃能够有效避免电极的剥离。

8.为了实现上述目的,一方面,本发明提供了一种电极固定结构,所述电极固定结构包括电极、导电基材和第一固定胶层;其中,所述导电基材包括导电层,且该导电层作为所述导电基材的表层;

9.电极围绕导电基材或者部分导电基材形成缠绕结构;

10.所述第一固定胶层设置于所述电极与所述导电层之间,用于粘接电极与导电层,使得电极贴合于导电基材的导电层;所述第一固定胶层为导电粘结剂层;

11.所述缠绕结构为闭合缠绕结构或者非闭合缠绕结构。

12.本发明提供的电极固定结构通过第一固定胶层以及缠绕结构相配合,极大地稳固导电层和电极,避免电极从导电层上剥离。

13.在上述电极固定结构中,所述缠绕结构为闭合缠绕结构,或非闭合缠绕结构,可以是单圈缠绕结构也可以是多圈缠绕结构,优选包括至少一个环绕圈。

14.在一具体实施方式中,所述电极围绕导电基材形成缠绕结构;

15.在该实施方式中,缠绕结构可以通过将电极的两端分别通过导电基材两侧边缘从导电基材一面弯折至另一面的方式形成;缠绕结构可以通过重复将电极的一端通过导电基材一侧边缘从导电基材一面弯折至另一面的方式形成。

16.在一具体实施方式中,所述导电基材上设置有第一电极固定孔组,其中所述第一电极固定孔组由设置于导电基材上的通孔组成,所述电极围绕导电基材上第一电极固定孔组与导电基材的一个侧边之间的部分形成缠绕结构;

17.在该实施方式中,缠绕结构可以通过将电极的一端穿过第一电极固定孔组中的通孔从导电基材一面弯折至另一面、另一端穿过导电基材一侧边缘从导电基材一面弯折至另一面的方式形成;缠绕结构可以通过重复将电极的一端穿过第一电极固定孔组中的通孔从导电基材一面弯折至另一面后穿过导电基材一侧边缘弯折回导电基材原来一面的方式形成。

18.在一具体实施方式中,所述导电基材上设置有第二电极固定孔组和第三电极固定孔组,其中所述第二电极固定孔组由设置于导电基材上的通孔组成、所述第三电极固定孔组由设置于导电基材上的通孔组成,所述电极围绕导电基材上第二电极固定孔组与第三电极固定孔组之间的部分形成缠绕结构;

19.在该实施方式中,缠绕结构可以通过将电极的一端穿过第二电极固定孔组中的通孔从导电基材一面弯折至另一面、另一端穿过第三电极固定孔组中的通孔从导电基材一面弯折至另一面的方式形成;缠绕结构可以通过重复将电极的一端穿过第二电极固定孔组中的通孔从导电基材一面弯折至另一面后穿过第三电极固定孔组中的通孔弯折回导电基材原来一面的方式形成。

20.在上述电极固定结构中,优选地,所述缠绕结构为闭合缠绕结构(即电极的首尾两端相连);

21.更优选地,所述缠绕结构为单圈闭合缠绕结构。

22.在上述电极固定结构中,优选地,所述导电粘结剂层为含有导电金属颗粒的粘结剂层;

23.其中,所述含有导电金属颗粒的粘结剂层中的导电金属颗粒优选包括但不限于银颗粒、金颗粒和铜颗粒中的一种或两种以上的组合;

24.其中,所述含有导电金属颗粒的粘结剂层中的粘结剂优选包括但不限于环氧树脂胶。

25.在上述电极固定结构中,优选地,第一固定胶层能够实现所述电极用材与所述导电层用材之间剥离强度大于3.5n/1.27cm(即宽度为1.27cm的所述电极的材料与所述导电层的材料之间剥离强度大于3.5n)。

26.在一具体实施方式中,所述含有导电金属颗粒的粘结剂为常用的导电银浆,例如杜邦导电银浆pv145、杜邦导电银浆pvd1x、杜邦导电银浆

pvd2x、南京中贝电子的导电银浆zb2563。

27.在上述电极固定结构中,优选地,电极固定结构进一步包括第二固定胶层;

28.所述第二固定胶层设置于电极与导电基材上与所述导电层相对的另一个表层之间,用于粘接电极与导电基材上与所述导电层相对的另一个表层;或者;所述第二固定胶层的一侧覆盖于所述电极和所述导电基材上与所述导电层相对的另一个表层上,用于实现固定电极与导电基材上与所述导电层相对的另一个表层贴合;

29.更优选地,所述导电基材进一步包括绝缘层,且该绝缘层作为所述导电基材与所述导电层对应的另一个表层;

30.其中,第二固定胶层可以选用绝缘胶层或者导电粘结剂层;更优选地,第二固定胶层为绝缘胶层;

31.进一步优选地,所述第二固定胶层为绝缘粘结剂层或者绝缘胶带层;

32.当第二固定胶层设置于电极与导电基材上与所述导电层相对的另一个表层之间,用于粘接电极与导电基材上与所述导电层相对的另一个表层时,第二固定胶层为绝缘粘结剂层;

33.当第二固定胶层的一侧覆盖于所述电极和所述导电基材上与所述导电层相对的另一个表层上,用于实现固定电极与导电基材上与所述导电层相对的另一个表层贴合时,所述第二固定胶层为绝缘胶带层;

34.其中,所述绝缘粘结剂层的绝缘粘结剂优选包括但不限于丙烯酸胶和环氧胶中的至少一种;

35.其中,所述绝缘胶带层的绝缘胶带优选包括但不限于压敏胶带和/或硅胶胶带。

36.由于通常绝缘粘结剂层或者绝缘胶带层与绝缘层的粘接强度远超导电层与导电粘结剂层的粘结强度,因此在上述优选方式中,通过增设绝缘粘结剂层或者绝缘胶带层与绝缘层的粘接,提升了电极于导电基材的粘接牢固性,进一步稳固了导电层和电极,避免电极从导电层上剥离。

37.在一具体实施方式中,所述绝缘粘结剂选用3m的环氧胶和/或3m丙烯酸胶。

38.在上述电极固定结构中,优选地,第二固定胶层能够实现所述电极用材与所述导电基材上与所述导电层对应的另一个表层用材之间剥离强度大于15n/1.27cm(即宽度为1.27cm的所述电极的材料与所述导电基材上与所述导电层对应的另一个表层的材料之间剥离强度大于15n);

39.更优选地,第二固定胶层能够实现所述电极用材与所述导电基材上与所述导电层对应的另一个表层用材之间剥离强度大于20n/1.27cm(即宽度为1.27cm的所述电极的材料与所述导电基材上与所述导电层对应的另一个表层的材料之间剥离强度大于20n)。

40.在上述电极固定结构中,优选地,所述电极包括但不限于铜电极和铝电极中的至少一种。

41.在上述电极固定结构中,优选地,所述电极的材料包括但不限于导电金属条或者导电金属网;

42.其中,所述导电金属条的厚度优选小于等于0.2mm,更优选小于等于0.1mm,进一步优选为0.05mm;

43.其中,所述导电金属网的厚度优选小于等于0.2mm,更优选小于等于0.1mm,进一步

优选为0.05mm;

44.在该优选实施方式中,所述电极由导电金属条或者导电金属网弯折形成。

45.第二方面,本发明提供了一种调光膜,其中,所述调光膜包括上述电极固定结构。

46.在上述调光膜中,优选地,所述调光膜包括控光层、设置于控光层两侧的第一导电基材和第二导电基材;所述第一导电基材、所述第二导电基材均设置有控光区和电极区;所述第一导电基材、所述第二导电基材内侧均设置有导电层;其中,

47.所述第一导电基材的控光区与所述第二导电基材的控光区相对设置,所述控光层的两侧分别与所述第一导电基材的控光区内侧、所述第二导电基材的控光区内侧接触;

48.所述第一导电基材的电极区固定有第一电极,固定有第一电极的第一导电基材电极区采用上述的电极固定结构;和/或;所述第二导电基材的电极区固定有第二电极,固定有第二电极的第二导电基材的电极区采用上述的电极固定结构。

49.在上述调光膜中,优选地,所述第一导电基材、所述第二导电基材外侧均设置有绝缘层。

50.在上述调光膜中,优选地,各导电层均为透明导电层;

51.更优选地,各导电层均选自ito导电层、fzo导电层、izo导电层、gzo导电层、azo导电层、pedot导电层、纳米ag线导电层、石墨烯导电层和纳米cu线导电层中的一种或两种以上的组合。

52.在上述调光膜中,优选地,各绝缘层为透明绝缘层;

53.更优选地,各绝缘层为透明塑料层;

54.进一步优选地,各绝缘层均为pet层。

55.上述调光膜通常为悬浮粒子调光膜、聚合物分散液晶调光膜或电致变色调光膜。

56.第三方面,本发明还提供了一种调光玻璃,该调光玻璃包括第一透光玻璃、第二透光玻璃以及上述调光膜,所述调光膜设置于第一透光玻璃和第二透光玻璃之间。

57.在上述调光玻璃中,第一透光玻璃、第二透光玻璃可以采用本领域技术人员熟知的常规调光玻璃用的透明玻璃。可以采用普通玻璃,例如无机玻璃或有机玻璃;也可以采用功能性玻璃,例如uv阻隔玻璃、ir阻隔玻璃、low-e玻璃、钢化玻璃或抗菌玻璃等。

58.在上述调光玻璃中,优选地,所述调光玻璃进一步包括第一夹胶层,所述第一夹胶层设置于所述第一透光玻璃与调光膜之间。

59.在上述调光玻璃中,优选地,所述调光玻璃进一步包括第二夹胶层,所述第二夹胶层设置于所述第二透光玻璃与调光膜之间。

60.在上述调光玻璃中,第一夹胶层和第二夹胶层可以采用本领域技术人员熟知的常规调光玻璃用夹胶层。可以采用常规胶膜,例如eva胶膜、tpu胶膜或pvb胶膜;也可以采用功能性胶膜,例如uv阻隔eva胶膜、uv阻隔tpu胶膜或uv阻隔pvb胶膜等。

61.上述调光玻璃采用本领域调光玻璃的常规夹胶方式进行制备即可,如在层压机中夹胶、或在高压釜或夹胶箱/炉中夹胶。

62.与现有技术相比,本发明提供的技术方案具备以下优势:

63.1、本发明提供的电极固定结构能够有效稳固电极与导电层,电极不易从导电层上剥离。

64.2、本发明提供的调光膜采用了本发明提供的电极固定结构,不易发生电极剥离,

有助于提升调光膜制备过程中的电极成品率。

65.3、本发明提供的调光玻璃采用了本发明提供的调光膜,不易发生电极剥离,降低了因电极剥离导致调光玻璃调光性能缺失的发生概率。

附图说明

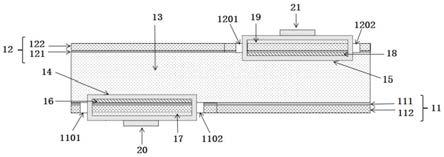

66.图1为本发明实施例1提供的调光膜的示意图。

67.图2为本发明实施例1提供的调光膜的剖面(剖面线位置如图1所示)示意图。

具体实施方式

68.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚完整的描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明的保护范围。

69.如图1-图2所示,本发明一实施例提供了一种调光膜10,调光膜10包括控光层13以及设置于控光层13两侧的第一导电基材11和第二导电基材12;第一导电基材11由第一导电层111和设置于第一导电层111外侧的第一pet层112组成;第二导电基材12由第二导电层121和设置于第二导电层121外侧的第二pet层122组成;

70.第一导电基材11、第二导电基材12均划分为控光区和电极区,

71.第一导电基材11的控光区与第二导电基材12的控光区相对设置,控光层13的两侧分别与第一导电基材11的控光区的第一导电层111内侧、第二导电基材12的控光区第二导电层121内侧接触;

72.第一导电基材11的电极区固定有第一电极14形成电极固定结构;具体而言,第一导电基材11的电极区设置有第一通孔1101和第二通孔1102;第一电极14的一端穿过第一通孔1101由第一导电基材11电极区的第一pet层112侧弯折至第一导电层111侧、另一端穿过第二通孔1102由第一导电基材11电极区的第一pet层112侧弯折至第一导电层111侧,两端对接呈闭合环状,第一电极14围绕第一导电基材11电极区上第一通孔1101与第二通孔1102之间的部分形成单圈闭合缠绕结构(或者,将第一电极14的一端穿过第一通孔1101由第一导电基材11电极区的第一导电层111侧弯折至第一pet层112侧、另一端穿过第二通孔1102由第一导电基材11电极区的第一导电层111侧弯折至第一pet层112侧,两端对接呈闭合环状,第一电极14围绕第一导电基材11电极区上第一通孔1101与第二通孔1102之间的部分形成单圈闭合缠绕结构);其中,第一电极14与第一导电基材11电极区的第一导电层111之间设有第一导电粘结剂层16,用于粘接第一电极14与第一导电基材11电极区的第一导电层111;第一电极14与第一导电基材11电极区的第一pet层112之间设有第一绝缘胶层17,用于粘接第一电极14与第一导电基材11电极区的第一pet层112;第一电极14由导电金属条或者导电金属网弯折形成;

73.第二导电基材12的电极区固定有第二电极15形成电极固定结构;具体而言,第二导电基材12的电极区设置有第三通孔1201和第四通孔1202;第二电极15的一端穿过第三通孔1201由第二导电基材12电极区的第二pet层122侧弯折至第二导电层121侧、另一端穿过第四通孔1202由第二导电基材12电极区的第二pet层122侧弯折至第二导电层121侧,两端

对接呈闭合环状,第二电极15围绕第二导电基材12电极区上第三通孔1201与第四通孔1202之间的部分形成单圈闭合缠绕结构(或者,将第二电极15的一端穿过第三通孔1201由第二导电基材12电极区的第二导电层121侧弯折至第二pet层122侧、另一端穿过第四通孔1202由第二导电基材12电极区的第二导电层121侧弯折至第二pet层122侧,两端对接呈闭合环状,第二电极15围绕第二导电基材12电极区上第三通孔1201与第四通孔1202之间的部分形成单圈闭合缠绕结构);其中,第二电极15与第二导电基材12电极区的第二导电层121之间设有第二导电粘结剂层18,用于粘接第二电极15与第二导电基材12电极区的第二导电层121;第二电极15与第二导电基材12电极区的第二pet层122之间设有第二绝缘胶层19,用于粘接第二电极15与第二导电基材12电极区的第二pet层122;第二电极15由导电金属条或者导电金属网弯折形成;

74.该调光膜10设有第一电极外接件20,第一电极外接件20选用导电金属条或者导电金属网,第一电极外接件20与第一电极14位于第一pet层112侧的部分锡焊连接;

75.该调光膜10设有第二电极外接件21,第二电极外接件21选用导电金属条或者导电金属网,第二电极外接件21与第二电极15位于第二pet层122侧的部分锡焊连接。

76.其中,第一pet层112、第二pet层122选用pet塑料薄膜,厚度为50微米-200微米。

77.其中,第一导电层111、第二导电层121为透明导电层,选用ito导电层、fzo导电层、izo导电层、gzo导电层、azo导电层、pedot导电层、纳米ag线导电膜层、石墨烯导电层和纳米cu线导电膜层中的一种。

78.其中,控光层13的厚度为20微米-150微米。

79.其中,第一导电粘结剂层16、第二导电粘结剂层18采用的导电粘接剂选用导电银浆,如杜邦导电银浆pv145,pvd1x,pvd2x;南京中贝电子的导电银浆zb2563。

80.其中,所述导电金属条、导电金属网的宽度为1.27cm,选用单侧含有粘结剂的导电铜条(厚度0.1mm)、单侧含有粘结剂的导电铜条(厚度0.05mm)、不含粘结剂的导电铜条(厚度0.2mm)、单侧含有粘结剂的导电铝条(厚度0.1mm)或者导电铜网(厚度0.05mm)。

81.其中,第一绝缘胶层17、第二绝缘胶层19选用绝缘粘结剂层;所述绝缘粘结剂层使用的粘结剂选用3m的环氧胶或3m丙烯酸胶等商用或者家用粘合剂。

82.本发明又一实施例提供了一种调光膜,该调光膜与图1-图2所述的调光膜的区别在于第一绝缘胶层、第二绝缘胶层不同:

83.本实施例中,第一绝缘胶层的一侧覆盖于第一电极和第一pet层上,用于实现第一电极和第一pet层贴合固定,且第一绝缘胶层设有开口,供第一电极外接件与第一电极位于第一pet层侧的部分锡焊连接;

84.第二绝缘胶层的一侧覆盖于第二电极和第二pet层上,用于实现第二电极和第二pet层贴合固定,且第二绝缘胶层设有开口,供第二电极外接件与第二电极位于第二pet层侧的部分锡焊连接;

85.其中,第一绝缘胶层、第二绝缘胶层选用绝缘胶带层;所述绝缘胶带层所用的绝缘胶带选用压敏胶带或硅胶胶带等商用或者家用粘合剂胶带。

86.本发明又一实施例提供了一种电极固定结构,其中,该电极固定结构为图1-图2所述的调光膜10包含的第一导电基材11的电极区固定有第一电极14形成的电极固定结构。

87.本发明又一实施例提供了一种电极固定结构,其中,该电极固定结构为图1-图2所述的调光膜10包含的第二导电基材12的电极区固定有第二电极15形成的电极固定结构。

88.本发明又一实施例提供了一种调光玻璃,其中,该调光玻璃包括第一透光玻璃、第二透光玻璃、如图1-图2所述的调光膜10、第一夹胶层以及第二夹胶层;调光膜10设置于第一透光玻璃和第二透光玻璃之间,第一夹胶层设置于第一透光玻璃与调光膜10之间,第二夹胶层设置于,第二透光玻璃与调光膜10之间。

89.其中,第一透光玻璃、第二透光玻璃可以采用本领域技术人员熟知的常规调光玻璃用的透明玻璃;可以采用普通玻璃,例如无机玻璃或有机玻璃;也可以采用功能性玻璃,例如uv阻隔玻璃、ir阻隔玻璃、low-e玻璃、钢化玻璃或抗菌玻璃等。

90.其中,第一夹胶层和第二夹胶层可以采用本领域技术人员熟知的常规调光玻璃用夹胶层;可以采用常规胶膜,例如eva胶膜、tpu胶膜或pvb胶膜;也可以采用功能性胶膜,例如uv阻隔eva胶膜、uv阻隔tpu胶膜或uv阻隔pvb胶膜等。

91.实施例1

92.本实施例提供了一种调光膜10,结构如图1-图2所示,具体通过下述方式制备得到:

93.(1)按照如图1-图2所述的调光膜10中控光层13、第一导电基材11和第二导电基材12的结构,制备具有30cm

×

30cm控光区且未进行电极固定的调光膜半成品;

94.其中,第一导电层111、第二导电层121选用ito导电层;

95.(2)固定第一电极14:在第一导电基材11的电极区上分别切割两个长1.5cm,宽0.5cm的切口作为第一通孔1101和第二通孔1102;

96.在第一导电基材11的第一pet层112上第一通孔1101和第二通孔1102之间涂敷3m环氧胶;将24cm长的单侧含有粘结剂导电铜条(厚度0.1mm)贴于3m环氧胶表面,放置6-8h待3m环氧胶完全固化;确认第一通孔1101和第二通孔1102的位置,将丝网印刷设备放置其上,确认印刷长宽为12cm

×

1.27cm,将导电银浆pv145倒入丝网印刷设备,印刷结束在第一导电基材11的第一导电层111上第一通孔1101和第二通孔1102之间留下12cm

×

1.27cm的导电银浆条带;将贴于3m环氧胶表面的导电铜条两端分别穿过第一通孔1101和第二通孔1102弯折至第一导电层111侧,并将导电铜条轻轻压在银浆条带上,此时导电银浆为液体,导电铜条两端相接;使用吹风机开至热风模式,快速烘干导电银浆,吹拂30分钟可确保导电银浆完全固化;(或者,确认第一通孔1101和第二通孔1102的位置,将丝网印刷设备放置其上,确认印刷长宽为12cm

×

1.27cm,将导电银浆pv145倒入丝网印刷设备,印刷结束在第一导电基材11的第一导电层111上第一通孔1101和第二通孔1102之间留下12cm

×

1.27cm的导电银浆条带;将24cm长的单侧含有粘结剂导电铜条(厚度0.1mm)贴于导电银浆表面;使用吹风机开至热风模式,快速烘干导电银浆,吹拂30分钟可确保导电银浆完全固化;在第一导电基材11的第一pet层112上第一通孔1101和第二通孔1102之间涂敷3m环氧胶;将贴于导电银浆表面的导电铜条两端分别穿过第一通孔1101和第二通孔1102弯折至第一导电基材11的第一pet层112侧,并将导电铜条轻轻压在3m环氧胶带上,导电铜条两端相接;放置6-8h待3m环氧胶完全固化;)

97.将另一条长5cm的单侧含有粘结剂导电铜条(厚度0.1mm)锡焊在第一电极14位于第一pet层112侧的部分上;

98.(3)固定第二电极15:在第二导电基材12的电极区上分别切割两个长1.5cm,宽0.5cm的切口作为第三通孔1201和第四通孔1202;

99.在第二导电基材12的第二pet层122上第三通孔1201和第四通孔1202之间涂敷3m环氧胶;将24cm长的单侧含有粘结剂导电铜条(厚度0.1mm)贴于3m环氧胶表面,放置6-8h待3m环氧胶完全固化;确认第三通孔1201和第四通孔1202的位置,将丝网印刷设备放置其上,确认印刷长宽为12cm

×

1.27cm,将导电银浆pv145倒入丝网印刷设备,印刷结束在第二导电基材12的第二导电层121上第三通孔1201和第四通孔1202之间留下12cm

×

1.27cm的导电银浆条带;将贴于3m环氧胶表面的导电铜条两端分别穿过第三通孔1201和第四通孔1202弯折至第二导电层121侧,并将导电铜条轻轻压在银浆条带上,此时导电银浆为液体,导电铜条两端相接;使用吹风机开至热风模式,快速烘干导电银浆,吹拂30分钟可确保导电银浆完全固化;(或者,确认第三通孔1201和第四通孔1202的位置,将丝网印刷设备放置其上,确认印刷长宽为12cm

×

1.27cm,将导电银浆pv145倒入丝网印刷设备,印刷结束在第二导电基材12的第二导电层121上第三通孔1201和第四通孔1202之间留下12cm

×

1.27cm的导电银浆条带;将24cm长的单侧含有粘结剂导电铜条(厚度0.1mm)贴于导电银浆表面;使用吹风机开至热风模式,快速烘干导电银浆,吹拂30分钟可确保导电银浆完全固化;在第二导电基材12的第二pet层122上第三通孔1201和第四通孔1202之间涂敷3m环氧胶;将贴于导电银浆表面的导电铜条两端分别穿过第三通孔1201和第二通孔1202弯折至第二导电基材12的第二pet层122侧,并将导电铜条轻轻压在3m环氧胶带上,导电铜条两端相接;放置6-8h待3m环氧胶完全固化;)

100.将另一条长5cm的单侧含有粘结剂导电铜条(厚度0.1mm)锡焊在第二电极15位于第二pet层122侧的部分上;

101.完成调光膜制备。

102.实施例2

103.本实施例提供了一种调光膜

104.本实施例提供的调光膜与实施例1提供的调光膜相比,区别仅在于所使用的导电银浆种类不同,本实施例使用导电银浆pvd1x。

105.实施例3

106.本实施例提供了一种调光膜

107.本实施例提供的调光膜与实施例1提供的调光膜相比,区别仅在于所使用的导电银浆种类不同,本实施例使用导电银浆pvd2x。

108.实施例4

109.本实施例提供了一种调光膜

110.本实施例提供的调光膜与实施例1提供的调光膜相比,区别仅在于所使用的导电银浆种类不同,本实施例使用导电银浆zb2563。

111.实施例5

112.本实施例提供了一种调光膜

113.本实施例提供的调光膜与实施例1提供的调光膜相比,区别仅在于使用单侧含有粘结剂的导电铜条(厚度0.05mm)取代单侧含有粘结剂导电铜条(厚度0.1mm)。

114.实施例6

115.本实施例提供了一种调光膜

116.本实施例提供的调光膜与实施例1提供的调光膜相比,区别仅在于使用不含有粘结剂的导电铜条(厚度0.2mm)取代单侧含有粘结剂导电铜条(厚度0.1mm)。

117.实施例7

118.本实施例提供了一种调光膜

119.本实施例提供的调光膜与实施例1提供的调光膜相比,区别仅在于使用单侧含有粘结剂的导电铝条(厚度0.1mm)取代单侧含有粘结剂导电铜条(厚度0.1mm)。

120.实施例8

121.本实施例提供了一种调光膜

122.本实施例提供的调光膜与实施例1提供的调光膜相比,区别仅在于使用单侧含有粘结剂的导电铜网(厚度0.05mm)取代单侧含有粘结剂导电铜条(厚度0.1mm)。

123.实施例9

124.本实施例提供了一种调光膜

125.本实施例提供的调光膜与实施例1提供的调光膜相比,区别仅在于所使用的绝缘粘结剂种类不同,本实施例使用3m丙烯酸胶取代3m环氧胶。

126.实施例10

127.本实施例提供了一种调光膜

128.本实施例提供的调光膜的结构与实施例1提供的调光膜区别仅在于第一绝缘胶层、第二绝缘胶层不同:

129.本实施例中,第一绝缘胶层的一侧覆盖于第一电极和第一pet层上,用于实现第一电极和第一pet层贴合固定,且第一绝缘胶层设有开口,供第一电极外接件与第一电极位于第一pet层侧的部分锡焊连接;

130.第二绝缘胶层的一侧覆盖于第二电极和第二pet层上,用于实现第二电极和第二pet层贴合固定,且第二绝缘胶层设有开口,供第二电极外接件与第二电极位于第二pet层侧的部分锡焊连接;

131.其中,第一绝缘胶层、第二绝缘胶层选用压敏胶带。

132.具体通过下述方式制备得到:

133.(1)按照与实施例1的步骤1相同的方式制备具有30cm

×

30cm控光区且未进行电极固定的调光膜半成品;

134.(2)固定第一电极:

135.在第一导电基材的电极区上分别切割两个长1.5cm,宽0.5cm的切口作为第一通孔和第二通孔;

136.将24cm长的单侧含有粘结剂导电铜条(厚度0.1mm)贴于第一导电基材的第一pet层上;用压敏胶带盖于导电铜条上,使压敏胶带与导电铜条以及第一pet层紧贴,实现导电铜条和第一pet层贴合固定;其中,压敏胶带中间留出锡焊位置开口;确认第一通孔和第二通孔的位置,将丝网印刷设备放置其上,确认印刷长宽为12cm

×

1.27cm,将导电银浆pv145倒入丝网印刷设备,印刷结束在第一导电基材的第一导电层上第一通孔和第二通孔之间留下12cm

×

1.27cm的导电银浆条带;将贴于第一pet层表面的导电铜条两端分别穿过第一通孔和第二通孔弯折至第一导电层侧,并将导电铜条轻轻压在银浆条带上,

此时导电银浆为液体,导电铜条两端相接;使用吹风机开至热风模式,快速烘干导电银浆,吹拂30分钟可确保导电银浆完全固化;(或者,确认第一通孔和第二通孔的位置,将丝网印刷设备放置其上,确认印刷长宽为12cm

×

1.27cm,将导电银浆pv145倒入丝网印刷设备,印刷结束在第一导电基材的第一导电层上第一通孔和第二通孔之间留下12cm

×

1.27cm的导电银浆条带;将24cm长的单侧含有粘结剂导电铜条(厚度0.1mm)贴于导电银浆表面,并将导电铜条轻轻压在银浆条带上,此时导电银浆为液体;使用吹风机开至热风模式,快速烘干导电银浆,吹拂30分钟可确保导电银浆完全固化;将贴于导电银浆表面的导电铜条两端分别穿过第一通孔和第二通孔弯折至第一导电基材的第一pet层侧,导电铜条两端相接;用压敏胶带盖于导电铜条上,使压敏胶带与导电铜条以及第一pet层紧贴,实现导电铜条和第一pet层贴合固定;其中,压敏胶带中间留出锡焊位置开口;)

137.将另一条长5cm的单侧含有粘结剂导电铜条(厚度0.1mm)锡焊在第一电极位于压敏胶带中间留出的锡焊位置开口的部分上;

138.(3)固定第二电极:在第二导电基材的电极区上分别切割两个长1.5cm,宽0.5cm的切口作为第三通孔和第四通孔;

139.将24cm长的单侧含有粘结剂导电铜条(厚度0.1mm)贴于第二导电基材的第二pet层上;用压敏胶带盖于导电铜条上,使压敏胶带与导电铜条以及第二pet层紧贴,实现导电铜条和第二pet层贴合固定;其中,压敏胶带中间留出锡焊位置开口;确认第三通孔和第四通孔的位置,将丝网印刷设备放置其上,确认印刷长宽为12cm

×

1.27cm,将导电银浆pv145倒入丝网印刷设备,印刷结束在第二导电基材的第二导电层上第三通孔和第四通孔之间留下12cm

×

1.27cm的导电银浆条带;将贴于第二pet层表面的导电铜条两端分别穿过第三通孔和第四通孔弯折至第二导电层侧,并将导电铜条轻轻压在银浆条带上,此时导电银浆为液体,导电铜条两端相接;使用吹风机开至热风模式,快速烘干导电银浆,吹拂30分钟可确保导电银浆完全固化;(或者,确认第三通孔和第四通孔的位置,将丝网印刷设备放置其上,确认印刷长宽为12cm

×

1.27cm,将导电银浆pv145倒入丝网印刷设备,印刷结束在第二导电基材的第二导电层上第三通孔和第四通孔之间留下12cm

×

1.27cm的导电银浆条带;将24cm长的单侧含有粘结剂导电铜条(厚度0.1mm)贴于导电银浆表面,并将导电铜条轻轻压在银浆条带上,此时导电银浆为液体;使用吹风机开至热风模式,快速烘干导电银浆,吹拂30分钟可确保导电银浆完全固化;将贴于导电银浆表面的导电铜条两端分别穿过第三通孔和第四通孔弯折至第二导电基材的第二pet层侧,导电铜条两端相接;用压敏胶带盖于导电铜条上,使压敏胶带与导电铜条以及第二pet层紧贴,实现导电铜条和第二pet层贴合固定;其中,压敏胶带中间留出锡焊位置开口;)

140.将另一条长5cm的单侧含有粘结剂导电铜条(厚度0.1mm)锡焊在第二电极位于压敏胶带中间留出的锡焊位置开口的部分上;

141.完成调光膜制备。

142.实施例11

143.本实施例提供了一种调光膜

144.本实施例提供的调光膜与实施例10提供的调光膜相比,区别仅在于所使用的绝缘胶层不同,本实施例使用硅胶胶带代替压敏胶带。

145.实施例12

146.本实施例提供了一种调光膜

147.本实施例提供的调光膜的结构与实施例1提供的调光膜区别仅在于第一导电基材不设置第一通孔和第二通孔;第一电极的一端穿过第一导电基材电极区的一侧边缘由第一导电基材电极区的第一pet层侧弯折至第一导电层侧、另一端穿过第一导电基材电极区的另一侧边缘由第一导电基材电极区的第一pet层侧弯折至第一导电层侧;第二导电基材不设置第三通孔和第四通孔;第二电极的一端穿过第二导电基材电极区的一侧边缘由第二导电基材电极区的第二pet层侧弯折至第二导电层侧、另一端穿过第二导电基材电极区的另一侧边缘由第二导电基材电极区的第二pet层侧弯折至第二导电层侧。

148.具体通过下述方式制备得到:

149.(1)按照与实施例1的步骤1相同的方式制备具有30cm

×

30cm控光区且未进行电极固定的调光膜半成品;

150.(2)固定第一电极:

151.在第一导电基材电极区的第一pet层上涂敷3m环氧胶;将28cm长的单侧含有粘结剂导电铜条(厚度0.1mm)贴于3m环氧胶表面,放置6-8h待3m环氧胶完全固化;将丝网印刷设备放置其上,确认印刷长宽为14cm

×

1.27cm,将导电银浆pv145倒入丝网印刷设备,印刷结束在第一导电基材电极区的第一导电层上留下14cm

×

1.27cm的导电银浆条带;将贴于3m环氧胶表面的导电铜条两端分别经第一导电基材电极区的两侧边缘弯折至第一导电层侧,并将导电铜条轻轻压在银浆条带上,此时导电银浆为液体,导电铜条两端相接;使用吹风机开至热风模式,快速烘干导电银浆,吹拂30分钟可确保导电银浆完全固化;(或者,将丝网印刷设备放置第一导电基材上,确认印刷长宽为14cm

×

1.27cm,将导电银浆pv145倒入丝网印刷设备,印刷结束在第一导电基材电极区的第一导电层上留下14cm

×

1.27cm的导电银浆条带;将28cm长的单侧含有粘结剂导电铜条(厚度0.1mm)贴于导电银浆表面;使用吹风机开至热风模式,快速烘干导电银浆,吹拂30分钟可确保导电银浆完全固化;在第一导电基材电极区的第一pet层上涂敷3m环氧胶;将贴于导电银浆表面的导电铜条两端分别分别经第一导电基材电极区的两侧边缘弯折至第一导电基材的第一pet层侧,并将导电铜条轻轻压在3m环氧胶带上,导电铜条两端相接;放置6-8h待3m环氧胶完全固化;)

152.将另一条长5cm的单侧含有粘结剂导电铜条(厚度0.1mm)锡焊在第一电极位于第一pet层侧的部分上;

153.(3)固定第二电极:

154.在第二导电基材电极区的第二pet层上涂敷3m环氧胶;将28cm长的单侧含有粘结剂导电铜条(厚度0.1mm)贴于3m环氧胶表面,放置6-8h待3m环氧胶完全固化;将丝网印刷设备放置其上,确认印刷长宽为14cm

×

1.27cm,将导电银浆pv145倒入丝网印刷设备,印刷结束在第二导电基材电极区的第二导电层上留下14cm

×

1.27cm的导电银浆条带;将贴于3m环氧胶表面的导电铜条两端分别经第二导电基材电极区的两侧边缘弯折至第二导电层侧,并将导电铜条轻轻压在银浆条带上,此时导电银浆为液体,导电铜条两端相接;使用吹风机开至热风模式,快速烘干导电银浆,吹拂30分钟可确保导电银浆完全固化;(或者,将丝网印刷设备放置第二导电基材上,确认印刷长宽为14cm

×

1.27cm,将导电银浆pv145倒入丝网印刷设备,印刷结束在第二导电基材电极区的第二导电层上留下

14cm

×

1.27cm的导电银浆条带;将28cm长的单侧含有粘结剂导电铜条(厚度0.1mm)贴于导电银浆表面;使用吹风机开至热风模式,快速烘干导电银浆,吹拂30分钟可确保导电银浆完全固化;在第二导电基材电极区的第二pet层上涂敷3m环氧胶;将贴于导电银浆表面的导电铜条两端分别分别经第二导电基材电极区的两侧边缘弯折至第二导电基材的第二pet层侧,并将导电铜条轻轻压在3m环氧胶带上,导电铜条两端相接;放置6-8h待3m环氧胶完全固化;)

155.将另一条长5cm的单侧含有粘结剂导电铜条(厚度0.1mm)锡焊在第二电极位于第二pet层侧的部分上;

156.完成调光膜制备。

157.对比例1

158.本对比例提供了一种调光膜

159.本对比例提供的调光膜的结构与实施例1提供的调光膜区别仅在于:不设置绝缘胶层;第一导电基材不设置第一通孔和第二通孔;第一电极通过导电粘结剂层粘接固定于第一导电基材电极区的第一导电层上;第二导电基材不设置第三通孔和第四通孔;第二电极通过导电粘结剂层粘接固定于第二导电基材电极区的第二导电层上;第一电极外接件与第一电极锡焊连接;第二电极外接件与第二电极锡焊连接。

160.具体通过下述方式制备得到:

161.(1)按照与实施例1的步骤1相同的方式制备具有30cm

×

30cm控光区且未进行电极固定的调光膜半成品;

162.(2)固定第一电极:

163.将丝网印刷设备放置第一导电基材上,确认印刷长宽为12cm

×

1.27cm,将导电银浆pv145倒入丝网印刷设备,印刷结束在第一导电基材电极区的第一导电层上留下12cm

×

1.27cm的导电银浆条带;将12cm长的单侧含有粘结剂导电铜条(厚度0.1mm)轻轻压在银浆条带上,此时导电银浆为液体;使用吹风机开至热风模式,快速烘干导电银浆,吹拂30分钟可确保导电银浆完全固化;

164.将另一条长5cm的单侧含有粘结剂导电铜条(厚度0.1mm)锡焊在第一电极上;

165.(3)固定第二电极:

166.将丝网印刷设备放置第二导电基材上,确认印刷长宽为12cm

×

1.27cm,将导电银浆pv145倒入丝网印刷设备,印刷结束在第二导电基材电极区的第二导电层上留下12cm

×

1.27cm的导电银浆条带;将12cm长的单侧含有粘结剂导电铜条(厚度0.1mm)轻轻压在银浆条带上,此时导电银浆为液体;使用吹风机开至热风模式,快速烘干导电银浆,吹拂30分钟可确保导电银浆完全固化;

167.将另一条长5cm的单侧含有粘结剂导电铜条(厚度0.1mm)锡焊在第二电极上;

168.完成调光膜制备。

169.对比例2

170.本对比例提供了一种调光膜

171.本对比例提供的调光膜与对比例1提供的调光膜相比,区别仅在于使用单侧含有粘结剂的导电铜网(厚度0.05mm)取代单侧含有粘结剂导电铜条(厚度0.1mm)。

172.为了更精确地测试本发明提供的电极结构,使用90

°

剥离强度测试仪(中野精科

hts-bly2510)分别测试导电粘结剂、绝缘粘结剂和绝缘胶带在对应应用场景中的剥离强度,同时也测试实施例1-实施例12以及对比例1-对比例2的电极的剥离强度。

173.测试例1

174.测试实施例1-实施例12以及对比例1-对比例2中所使用的导电粘结剂、绝缘粘结剂和绝缘胶带在实施例1-实施例12以及对比例1-对比例2中所使用的ito导电层、pet绝缘层上的剥离强度。

175.导电粘结剂剥离强度测试方法为:在ito/pet导电基材的ito导电层上通过丝网印刷的方法,印刷上12cm

×

1.27cm的导电粘结剂条带,并将12cm长导电铜条附着其上;使用吹风机开至热风模式,快速烘干导电粘结剂,吹拂30分钟可确保导电粘结剂完全固化。然后使用剥离强度测试仪测试剥离强度,具体为使用可移动夹子夹住导电铜条一侧,固定夹子夹住ito/pet导电基材的同一侧,运行机器,可得到可移动夹子在预设速度下剥开样品所需要的力。因为铜条宽度均为1.27cm,因此剥离强度单位为n/1.27cm。

176.绝缘粘结剂或者胶带剥离强度测试方法为:在ito/pet导电基材的pet绝缘层上粘结绝缘粘结剂或者胶带,同样将12cm长导电铜条附着其上,等待绝缘粘结剂固化或者胶带固定好后;然后使用剥离强度测试仪测试剥离强度,其中可移动夹子夹住导电铜条一侧,固定夹子夹住ito/pet导电基材的同一侧,运行机器,可得到可移动夹子在预设速度下剥开样品所需要的力。因为铜条宽度均为1.27cm,因此剥离强度单位为n/1.27cm。

177.结果如表1所示。

178.表1导电粘结剂,绝缘粘结剂,胶带的剥离强度

[0179][0180]

测试例2

[0181]

针对实施例1-实施例12以及对比例1-对比例2提供的调光膜进行电极剥离强度测试:

[0182]

使用剥离强度测试仪,其中可移动夹子夹住待测样品和外部电源连接的导电金属条或者导电金属网,固定夹子夹住调光膜上的导电基材,运行机器,可得到可移动夹子在预设速度下剥开样品所需要的力。因为铜条宽度均为1.27cm,因此剥离单位为n/1.27cm。

[0183]

结果如表2所示。

[0184]

表2样品的剥离强度

[0185][0186][0187]

由表1可知,粘结剂和pet层的粘结性远远大于粘结剂和导电层的粘性,这是由于目前透明电极导电层一般为金属或者金属氧化物,和有机粘结剂的粘合效果是明显弱于pet材料和粘结剂的粘性的。

[0188]

同时在实施例1-12中制作的电极,由于缠绕结构,即使在剥离测试中,导电金属条或者导电金属网和pet层脱离开,但是电极整体和导电层表面的粘结依然是稳固的,因此整个调光膜依然可以正常工作。但是对比例1,对比例2中的电极经过剥离测试后,是完全和导电层表面剥离的,导致调光膜不能正常工作,同时在实际应用中出现剥离的问题,也是难以修复的。一方面可以看出,本发明电极固定结构中的缠绕结构带来了电极结构上的改善;另一方面也可以看出,通过将电极从pet层侧延伸至导电层侧的方案,可以很好的借助pet和粘结剂之间的粘结效果,进一步显著提升电极的粘结可靠性。

[0189]

因此本发明所描述的具有强化电极结构的调光膜,可以很好地解决运输,后加工过程中,造成的不必要的调光膜损坏,可以显著提高制作夹胶玻璃过程中的成品率,显著降低调光玻璃的成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1