一种用于在金刚石薄膜材料上制备软X射线-极紫外透射光栅的方法

一种用于在金刚石薄膜材料上制备软x射线-极紫外透射光栅的方法

技术领域

1.本发明属于光栅制备技术领域,具体涉及在薄膜材料上制备透射光栅的技术领域,特别涉及一种用于在金刚石薄膜材料上制备软x射线-极紫外透射光栅的方法。

背景技术:

2.软x射线-极紫外透射光栅是一种极为重要的色散元件,已经广泛应用于众多领域。特别的,随着航天技术的发展,人类探索宇宙的能力进入新的阶段,为保证一定的使用寿命,天文探测对其核心元件—透射光栅的抗宇宙辐射能力提出了新的要求。

3.目前现有的透射光栅主要以金属光栅为主,金属充当光线的吸收层,对光进行调制。然而,现在的金属光栅往往在高分辨率、大面积的要求下很难做到自支撑,故现有的金属光栅往往还有一层支撑材料。常用的支撑材料有具有弹性的聚酰亚胺薄膜和如氮化硅等的硬脆薄膜;其中,对于聚酰亚胺这类具有韧性的薄膜来说,由于其支撑性能差,为了给光栅提供除自支撑之外的支撑力,必须在金属光栅的透光区域保留支撑材料,导致衬底材料对入射光线有着大量的吸收,从而降低了光栅衍射效率;氮化硅等其他硬脆材料薄膜衬底虽然可以将金属光栅的透光区域的支撑去除,在一定程度上改善了衍射效率,但由于硬脆材料薄膜本身往往生长在一层衬底上,为了制备透射光栅需先对薄膜材料的衬底进行去除,而在去除衬底的时候,常会因为薄膜自身重力等因素导致去除掉衬底部分或其附近区域的薄膜会产生薄膜翘曲、破裂的现象,从而无法在此基础上进行光栅制备。因此为了避免薄膜的翘曲,薄膜的衬底处理后有效镂空区域往往比较小,而小的薄膜有效镂空区域导致在此基础上制备的光栅有效区域减小,从而降低了光栅的衍射效率和分辨能力。所以在保证薄膜平整和完整的前提下提高薄膜的镂空区域面积,即在单个镂空区域面积无法增加的情况下尽可能的提升单位区域内窗口密度是保证光栅分辨率的基础。

4.具体的,现在去除衬底的方法有干法刻蚀、湿法腐蚀和干法刻蚀之后湿法腐蚀三种方法。其中干法刻蚀可以进行图案化刻蚀,可以对单个镂空区域进行拼接,组合形成较大的镂空薄膜面积,但需要光刻胶等掩膜制备工序和真空等加工条件,成本高,效率低;干法刻蚀的方向选择性较好,但需要专门设置刻蚀停止层来对干法刻蚀的深度进行控制。湿法腐蚀主要由酸法腐蚀和碱法腐蚀两种,其中酸法腐蚀速率较快,是较为常用的一种去除衬底方法,但由于是各向同性腐蚀,无法做到图案化刻蚀,无法进行对小镂空区域进行组合拼凑大镂空区域的操作;碱法腐蚀是实现图案化刻蚀的一种较为简便的途径,但衬底材料往往存在位错等缺陷,依赖于衬底材料晶向的碱法腐蚀在长时间腐蚀后会出现腐蚀图案与既定图案相差较大的问题。干法刻蚀减薄衬底之后再湿法腐蚀改善了碱法腐蚀图案化腐蚀时不能长时间腐蚀的问题,但增加了掩膜制备、真空刻蚀等工序,降低了便捷性,提升了加工成本,且镂空区域之间保留的支撑衬底材料较厚,实际上对薄膜镂空区域进行了隔离,会对入射光产生较为明显的调制,影响最终光栅的衍射效果。

5.另外,现有的光栅材料抗辐射能力较弱,且导热性差,在高热量的辐射下常常会出

现光栅和其衬底受热扭曲变形,影响衍射效果的问题,导致现有的光栅无法在近地空间等高温、强辐射环境下保持较长时间工作。金刚石具有最高的硬度和极高的导热率,可以进行大面积的光栅刻写或支撑更大面积的光栅,且可以更好的将光栅吸收的热量导出。特别的,金刚石耐腐蚀、抗辐射,在如近地空间等较为恶劣的工作环境有着较好的应用前景,是光学应用器件材料中一种优异的选择。随着人造金刚石薄膜的普及,其优异的机械和光学性能使其在光栅制备领域成为了一种极具潜力的材料;然而,由于金刚石薄膜的硬度极高,如离子束刻蚀、电子束直写、机械刻划等现有的光栅加工技术很难在去除金刚石薄膜衬底基础上简单、高效地制备出大面积的金刚石透射光栅。

技术实现要素:

6.本发明的目的在于提供一种用于在金刚石薄膜材料上制备软x射线-极紫外透射光栅的方法,以解决上述存在的一个或多个技术问题。本发明结合飞秒激光刻蚀和湿法腐蚀高效处理金刚石薄膜材料,可在避免出现薄膜翘曲等现象的前提下无需多余掩膜工序、苛刻的加工条件、高昂的加工成本地制备出大面积硅网格支撑金刚石薄膜窗口;并在去除衬底之后的金刚石薄膜窗口上利用飞秒激光辐照制备出大面积、高线密度、高衍射效率、高抗辐射能力、高导热率等具有众多优点的透射光栅。

7.为达到上述目的,本发明采用以下技术方案:

8.本发明的一种用于在金刚石薄膜材料上制备软x射线-极紫外透射光栅的方法,包括以下步骤:

9.在金刚石薄膜材料的衬底设置第一扫描路径;

10.基于所述第一扫描路径进行飞秒激光刻蚀处理,获得衬底一次减薄后的金刚石薄膜材料;

11.将所述衬底一次减薄后的金刚石薄膜材料置入预设的腐蚀溶液中,对所述衬底一次减薄后的金刚石薄膜材料的减薄区域进行平整化腐蚀,获得一次腐蚀调节后的金刚石薄膜材料;

12.在所述一次腐蚀调节后的金刚石薄膜材料的减薄区域设置第二扫描路径;

13.基于所述第二扫描路径进行飞秒激光刻蚀处理,制备硅支撑网格,获得衬底二次减薄后的金刚石薄膜材料;

14.将所述衬底二次减薄后的金刚石薄膜材料置入预设的腐蚀溶液中,将飞秒激光刻蚀处理部分腐蚀镂空,未刻蚀处理部分腐蚀形成薄膜衬底材料支撑网格,得到硅网格支撑的镂空金刚石薄膜;

15.在镂空金刚石薄膜上利用飞秒激光辐照,制备获得透射光栅。

16.本发明的进一步改进在于,在所述制备获得透射光栅之后,还包括:将制备获得的透射光栅,在200℃~400℃环境下高温处理预设时长;示例性的在200℃~400℃环境下高温处理1~2小时。

17.本发明的进一步改进在于,在所述制备获得透射光栅之后,还包括:在制备获得的透射光栅上沉积预设厚度的金属层。

18.本发明的进一步改进在于,所述金属层的材质为金或镉。

19.本发明的进一步改进在于,所述将飞秒激光刻蚀处理部分腐蚀镂空中,镂空区域

为长方形镂空区域;其中,所述长方形镂空区域至少有一个边的长度小于等于100μm。

20.本发明的进一步改进在于,所述在镂空金刚石薄膜上利用飞秒激光辐照,制备获得透射光栅的步骤具体为:

21.在镂空金刚石薄膜上利用飞秒激光直写光栅,制备获得透射光栅;

22.或者,在镂空金刚石薄膜上利用飞秒激光诱导刻写光栅,制备获得透射光栅。

23.本发明的进一步改进在于,所述金刚石薄膜材料的衬底为硅时,腐蚀溶液采用koh溶液或含有koh的混合溶液。

24.本发明的进一步改进在于,制备获得的透射光栅的占空比为0.5;光栅栅条为矩形、厚度450nm。

25.本发明的进一步改进在于,所述第二扫描路径呈网格状。

26.与现有技术相比,本发明具有以下有益效果:

27.本发明中,利用飞秒激光加工技术,可在飞秒激光刻蚀和湿法腐蚀处理后的镂空金刚石薄膜上制备出大面积、高线密度、高衍射效率、高抗辐射能力、高导热率等具有众多优点的透射光栅。

28.具体的,本发明的方法中可避免飞秒激光刻蚀减薄薄膜衬底较难控制深度的问题;同时,保留的衬底材料在不分割薄膜使用区域的基础上支撑了薄膜,避免出现了翘曲等现象,扩大了薄膜窗口的面积;具体的,本发明的方法中可避免干法刻蚀减薄薄膜衬底需要另外的掩膜工序且不需要真空的加工条件,提升了加工效率,降低了加工成本。综上,本发明的技术方案通过飞秒激光刻蚀和湿法腐蚀的有机结合,制备出的薄膜镂空区域平整且完整;制备出的被硅网格支撑的薄膜窗口的有效面积大。

29.具体的,本发明的方法,利用飞秒激光在金刚石薄膜镂空区域(衬底去除区域)刻写透射光栅,解决了现有光栅制备技术,如离子束刻蚀、电子束直写、机械刻划等现有的加工技术很难在金刚石上进行简单和高效地微纳结构加工的问题。

30.具体的,本发明的方法,提出一种可通过在金刚石光栅基础进行特定厚度金属的沉积或溅射的方法来调控光栅对入射光相位的调制,实现对特定波长光的高衍射效率色散。

31.本发明的方法中,为改善金刚石边缘形貌,将刻写好的金刚石光栅进行高温处理。

附图说明

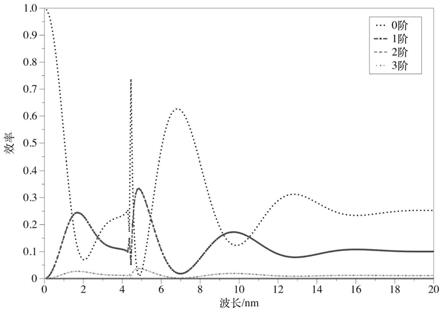

32.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面对实施例或现有技术描述中所需要使用的附图做简单的介绍;显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

33.图1是本发明实施例中,采用的金刚石薄膜样品示意图;

34.图2是本发明实施例中,对金刚石薄膜进行衬底镂空处理的示意图;其中,图2中(a)是在第一次使用飞秒激光减薄衬底的示意图;图2中(b)是第一次腐蚀之后的薄膜材料示意图;图2中(c)是第二次使用飞秒激光减薄衬底的示意图;图2中(d)是第二次腐蚀之后的薄膜材料示意图;

35.图3是本发明实施例中,采用的飞秒激光刻蚀和辐照的加工装置示意图,其中,图3

中(a)为整体示意图,图3中(b)为局部示意图;

36.图4是本发明实施例中,单个镂空区域的光栅结构表面示意图;

37.图5是本发明实施例中,光栅剖面示意图;其中,图5中(a)是在薄膜表面上沉积了金属的光栅剖面示意图,图5中(b)是未沉积金属的金刚石光栅剖面示意图;图5中(c)是金刚石光栅从硅面视图;

38.图6是本发明实施例中,制得的金刚石光栅的sem电镜图;

39.图7是本发明实施例中,对450nm厚的金刚石光栅不同衍射次级的衍射效率的理论计算模拟示意图;

40.图8是本发明实施例中,衬底硅支撑网格示意图;

41.图中:

42.1、金刚石薄膜材料;101、衬底;102、薄膜本体;103、金属层;104、支撑网格;

43.2、显微物镜;3、飞秒激光;4、ccd(电荷耦合元件,charge-coupled device);5、三维电动平移台;6、计算机。

具体实施方式

44.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

45.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

46.下面结合附图对本发明做进一步详细描述:

47.本发明实施例的一种用于在金刚石薄膜材料上制备软x射线-极紫外透射光栅的方法,包括以下步骤:

48.在所述金刚石薄膜材料1的衬底101根据飞秒激光刻蚀技术的选择和衬底材料的特性设置第一扫描路径;

49.基于所述第一扫描路径,进行飞秒激光刻蚀处理,获得衬底一次减薄后的薄膜材料;

50.将所述衬底一次减薄后的薄膜材料置入预设的腐蚀溶液中,对第一次衬底飞秒激光减薄去除区域进行平整化腐蚀,获得一次腐蚀调节减薄后的薄膜材料;

51.在所述一次腐蚀调节减薄后的薄膜材料的减薄区域设置第二扫描路径;

52.基于所述第二扫描路径,飞秒激光刻蚀腐蚀调节后的减薄区域,制备硅支撑网格,获得衬底二次减薄后的薄膜材料;

53.将所述衬底二次减薄后的薄膜材料置入预设的腐蚀溶液中,实现最终衬底去除区域的形成,完成薄膜材料的衬底去除,获得衬底镂空后的薄膜材料;

54.基于所述衬底镂空后的薄膜材料,在无衬底的金刚石薄膜镂空区域利用飞秒激光辐照制备出透射光栅结构,得到金刚石透射光栅,完成制备。

55.优选的,为提高光栅在某一工作波段的衍射效率,通过改变栅条的光学特性,增强对某一波段的光的吸收特性,可在在高温处理后的质量较好的金刚石光栅上选择性地利用磁控溅射系统沉积一定厚度的金属层103,示例性的如图5所示。

56.本发明实施例中,利用飞秒激光辐照制备出透射光栅结构的具体步骤包括两种制备方式:

57.第一种为飞秒激光直写光栅,包括:固定金刚石薄膜;飞秒激光聚焦到薄膜表面;直接刻写;

58.第二种为飞秒激光诱导刻写光栅,包括:固定金刚石薄膜;飞秒激光单脉冲辐照烧蚀坑制备;飞秒激光辐照烧蚀坑诱导刻槽。

59.本发明实施例中,进一步优选的,为改善金刚石边缘形貌,将刻写好的金刚石光栅进行高温处理,具体步骤包括:

60.将上述完成制备的金刚石薄膜光栅放置在添加了表面活性剂的水中摇晃清洗;

61.使用脱脂棉顺着一个方向擦干;

62.将清洗后的金刚石薄膜光栅放置在高温炉中,温度设定200至400摄氏度,保持一个小时后自然冷却;

63.得到栅条表面及边缘质量较好的金刚石光栅。

64.具体的,本发明实施例中,基于所述扫描路径,进行飞秒激光刻蚀处理,获得衬底减薄后的薄膜材料的步骤具体包括:

65.将金刚石薄膜材料1固定到三维电动平移台上;所述金刚石薄膜材料1包括衬底101以及在衬底101上生长的薄膜本体102;薄膜本体102的下表面与所述衬底101接触;示例性的,金刚石薄膜材料1的结构如图1所示。

66.利用飞秒激光或其他飞秒激光刻蚀技术对薄膜衬底进行减薄;其中,实施飞秒激光的加工设备及前提条件包括:显微物镜2、飞秒激光3、ccd4、三维电动平移台5、计算机6以及预设的扫描路径。

67.利用碱溶液等其他腐蚀溶液对减薄后的薄膜材料进行腐蚀,直至腐蚀至金刚石薄膜材料的薄膜本体的下表面;

68.将镂空后的金刚石薄膜材料固定到三维电动平移台上;

69.利用显微物镜将飞秒激光聚焦至薄膜材料的上表面,通过飞秒激光辐照去除薄膜材料,其中飞秒激光辐照位置由三维电动平移台控制,从而制备透射光栅。

70.本发明实施例通过飞秒激光和湿法腐蚀技术相结合的方法,可避免飞秒激光刻蚀减薄较难控制深度的问题,同时可改善各个镂空区域之间剩余衬底材料间隔的表面,能够避免剩余衬底材料间隔不规整从而影响薄膜光学透过性等性能的问题;同时,保留的衬底材料间隔一定程度上支撑了薄膜,避免出现薄膜发生翘曲等现象;本发明的技术方案通过飞秒激光刻蚀和湿法腐蚀的有机结合,制备出的薄膜镂空区域平整且完整;制备出的薄膜镂空区域的单位区域内组合有效镂空面积大。具体的,当金刚石薄膜的衬底材料衬底面为

抛光硅时,可用砂纸等其他工具进行粗糙处理,粗糙处理后的硅片可以在碱法腐蚀中减缓腐蚀速率,充当掩膜。

71.本发明实施例中,根据透射光栅图形的需要,镂空薄膜图案与飞秒刻蚀技术对薄膜衬底减薄的图案、腐蚀溶液选择、腐蚀条件选择和衬底材料特性相关。在使用腐蚀溶液将减薄后的薄膜材料腐蚀至所需厚度时,根据镂空区域图案的需要再用飞秒激光刻蚀技术对薄膜衬底进行减薄,然后腐蚀直至镂空薄膜图案形成。

72.本发明实施例中,当衬底材料为《100》硅,腐蚀溶液质量分数为40%koh或其他koh混合溶液时,腐蚀温度为60~100℃。

73.本发明实施例中,当薄膜材料内应力较大,或自身机械强度无法自支撑有翘曲现象时,通过减小减薄面积以减小镂空区域面积避免。当有效镂空区域面积过小,可通过减薄区域的拼凑以达到有效镂空区域面积变大以至于提升光栅有效面积的效果。

74.本发明实施例中,当薄膜材料为化学气相沉积法(cvd,chemical vapor deposition)获得的金刚石薄膜时,为了避免薄膜与衬底材料结合力的释放和累积导致薄膜翘曲,单个长方形镂空区域其中一个边小于等于100μm。

75.本发明实施例中,所述第二扫描路径呈网格状。

76.本发明实施例中,当所属金刚石薄膜材料衬底面为抛光硅时,需用砂纸等工具打磨使硅底面变粗糙。

77.本发明实施例的制备流程中无特设的掩膜工序。

78.本发明实施例中,利用飞秒激光加工技术,可在飞秒激光刻蚀和湿法腐蚀处理后的镂空金刚石薄膜上制备出大面积、高线密度、高衍射效率、高抗辐射能力、高导热率的金刚石透射光栅。具体的,本发明的方法,利用飞秒激光刻蚀和湿法腐蚀去除金刚石薄膜的硅衬底,制备出完整、平整的金刚石薄膜镂空区域,并且通过多个镂空区域的拼凑以达到有效镂空区域面积变大以至于提升光栅有效面积的效果;利用飞秒激光在金刚石薄膜镂空区域直写透射光栅,可以借助飞秒激光突破衍射极限的特点,利用非线性、双光子聚合等效应,对金刚石薄膜进行高线密度的光栅刻写;为改善金刚石边缘形貌,将刻写好的金刚石光栅进行高温处理,去除飞秒激光留在材料表面的波纹结构;为增强对某一波段的光的吸收特性,可在制备好的金刚石光栅上选择性的沉积如金之类的金属。综上,飞秒激光刻蚀和湿法腐蚀处理后的镂空金刚石薄膜完整、平整,有效镂空区域面积大;飞秒激光直写透射光栅工序简单,可靠性好,制备效率高,周期和占空比可定制;光栅线条精度高,边缘平直,机械强度高;光栅衍射效率高,抗辐射能力强。本发明制备出的金刚石透射光栅具备有效面积大、衍射效率高、抗辐射能力强、色散能力强等优点。

79.实施例1

80.本发明实施例的一种1000l/mm金刚石金透射光栅的制备,具体包括以下步骤:

81.原材料:500μm硅衬底上通过化学气相沉积法hfcvd(chemical vapor deposition)生长450nm厚的μncd金刚石薄膜;

82.一、如图2中(a)所示,利用1w,1khz,800nm的飞秒激光经过10倍物镜聚焦后以1000μm/s的速率刻蚀硅衬底。

83.二、将经过飞秒激光刻蚀后的金刚石薄膜超声清洗。

84.三、将清洗后的金刚石薄膜放置在80摄氏度质量分数40%的koh溶液中腐蚀30分

钟,得到减薄后的金刚石薄膜样品,如图2中(b)所示。

85.四、取出金刚石薄膜样品,用清水稀释表面残余koh溶液后用脱脂棉擦干,利用500mw,1khz,800nm的飞秒激光经过100倍物镜聚焦后以100μm/s的速率刻蚀硅衬底,如图2中(c)所示。

86.五、将清洗后的金刚石薄膜放置在80摄氏度质量分数40%的koh溶液中腐蚀60分钟,得到镂空后的金刚石薄膜样品,如图2中(d)所示。

87.六、如图3所示,将镂空金刚石薄膜朝上固定到3维位移平台上。

88.七、利用10mw,1khz,800nm的飞秒激光经过100倍物镜聚焦后以50μm/s的速率,每个相邻刻线间隔在金刚石薄膜镂空区域刻写,得到如图4所示的金刚石光栅。

89.八、将刻写后的金刚石薄膜样品放置在高温炉中400℃加热一小时,对光栅表面的波纹结构进行改善。

90.九、将金刚石薄膜样品取出用清水清刷,并用脱脂棉擦干。得到占空比0.5的、光栅栅条为矩形的、厚度450nm的、无其他支撑结构的金刚石透射光栅,其在不同衍射次级的衍射效率如图6、7所示。

91.基于菲涅尔衍射理论,远场条件下光栅衍射效率通用公式:

[0092][0093]

透射光栅的衍射效率同光栅材料的光学常数、厚度和光栅的占空比、栅条形状、支撑结构面积占比相关。根据该公式计算,在450nm的金刚石薄膜上制备占空比0.5的、光栅栅条为矩形的、无其他支撑结构的透射光栅在不同衍射次级的衍射效率如图7所示:金刚石光栅对不同波长有不同的衍射效率,且波长大于15nm后衍射效率稳定,且主要为0阶和1阶光。由于eμv波段光子能量强,透过性好,光线透过栅条与入射光叠加,造成了部分波段有0阶光被抑制,1阶光增强的特征。优选的,为提高光栅在某一工作波段的衍射效率,根据公式可以通过改变栅条的光学特性,增强对某一波段的光的吸收特性,可在在高温处理后的质量较好的金刚石光栅上选择性地利用磁控溅射系统沉积一定厚度的金属,如金、镉等。

[0094]

实施例2

[0095]

发明实施例的一种10000l/mm金刚石金透射光栅的制备,具体包括以下步骤:

[0096]

原材料:500μm硅衬底上通过化学气相沉积法hfcvd(chemical vapor deposition)生长550nm厚的μncd金刚石薄膜;

[0097]

一、如图2中(a)所示,利用1w,1khz,800nm的飞秒激光经过10倍物镜聚焦后以1000μm/s的速率刻蚀硅衬底。

[0098]

二、将经过飞秒激光刻蚀后的金刚石薄膜超声清洗。

[0099]

三、将清洗后的金刚石薄膜放置在80摄氏度质量分数40%的koh溶液中腐蚀30分钟,得到减薄后的金刚石薄膜样品,如图2中(b)所示。

[0100]

四、取出金刚石薄膜样品,用清水稀释表面残余koh溶液后用脱脂棉擦干,利用500mw,1khz,800nm的飞秒激光经过100倍物镜聚焦后以100μm/s的速率刻蚀硅衬底,如图2中(c)所示。

[0101]

五、将清洗后的金刚石薄膜放置在80摄氏度质量分数40%的koh溶液中腐蚀60分钟,得到镂空后的金刚石薄膜样品,如图2中(d)所示。

[0102]

六、如图3所示,将镂空金刚石薄膜朝上固定到3维位移平台上。

[0103]

七、利用5μw,1khz,800nm的飞秒激光经过100倍物镜聚焦后以100μm/s的速率沉积单脉冲烧蚀孔。

[0104]

八、利用100μw,1khz,800nm的飞秒激光经过100倍物镜聚焦后以10μm/s的速率,覆盖多个单脉冲烧蚀孔,在金刚石薄膜镂空区域诱导刻写,得到高线密度金刚石透射光栅。

[0105]

九、将刻写后的金刚石薄膜样品放置在高温炉中400℃加热一小时,对光栅表面的波纹结构进行改善。

[0106]

十、将金刚石薄膜样品取出用清水清刷,并用脱脂棉擦干。

[0107]

十一、利用磁控溅射系统,在金刚石光栅表面沉积100nm的金,得到占空比0.5的、光栅栅条为矩形的、金刚石支撑光栅厚度550nm,金吸收层100nm的、线密度为10000l/mm的无其他支撑结构的金刚石透射光栅。

[0108]

实施例3

[0109]

本发明实施例的一种用于在金刚石薄膜材料上制备软x射线-极紫外透射光栅的方法,进一步优选在于,在所述制备获得透射光栅之后,还包括:将制备获得的透射光栅,在200℃环境下高温处理预设时长。

[0110]

在所述制备获得透射光栅之后,还包括:在制备获得的透射光栅上沉积预设厚度的金属层。所述金属层的材质为金。

[0111]

所述将飞秒激光刻蚀处理部分腐蚀镂空中,镂空区域为长方形镂空区域;其中,所述长方形镂空区域至少有一个边的长度为100μm。

[0112]

实施例4

[0113]

本发明实施例的一种用于在金刚石薄膜材料上制备软x射线-极紫外透射光栅的方法,进一步优选在于,在所述制备获得透射光栅之后,还包括:将制备获得的透射光栅,在300℃环境下高温处理预设时长。

[0114]

在所述制备获得透射光栅之后,还包括:在制备获得的透射光栅上沉积预设厚度的金属层。所述金属层的材质为镉。

[0115]

所述将飞秒激光刻蚀处理部分腐蚀镂空中,镂空区域为长方形镂空区域;其中,所述长方形镂空区域至少有一个边的长度等于80μm。

[0116]

实施例5

[0117]

本发明实施例的一种用于在金刚石薄膜材料上制备软x射线-极紫外透射光栅的方法,进一步优选在于,在所述制备获得透射光栅之后,还包括:将制备获得的透射光栅,在400℃环境下高温处理1小时。

[0118]

在所述制备获得透射光栅之后,还包括:在制备获得的透射光栅上沉积预设厚度的金属层。所述金属层的材质为金。

[0119]

所述将飞秒激光刻蚀处理部分腐蚀镂空中,镂空区域为长方形镂空区域;其中,所述长方形镂空区域至少有一个边的长度等于90μm。

[0120]

本发明的方法中,利用飞秒激光刻蚀技术刻蚀减薄薄膜衬底,制备出整体镂空区域的薄膜衬底材料即硅支撑网格图案。相较于机械研磨等传统减薄技术,飞秒激光刻蚀具有高效、灵活可定制、易操作和减薄区域纵深比大的优点。然后,利用与衬底材料相匹配的腐蚀溶液将减薄区域侧壁腐蚀平整,并且调控腐蚀速率将飞秒激光刻蚀减薄的衬底区域继

续减薄腐蚀到薄膜材料,得到薄膜镂空区域。此步骤改善了飞秒激光刻蚀减薄带来减薄改性区域不平整,改性材料难去除的缺点。

[0121]

综上所述,本发明通过利用飞秒激光刻蚀和湿法腐蚀的技术对金刚石薄膜材料进行处理,镂空的金刚石薄膜完整、平整,有效镂空区域面积大;飞秒激光直写透射光栅工序简单,可靠性好,制备效率高;光栅周期和占空比可定制,线条精度高,边缘平直,有效面积大,机械强度高;光栅衍射效率高,色散能力强,抗辐射抗干扰等能力强。

[0122]

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1