一种有机无机混合集成的可变光衰减器及其制备方法

1.本发明属于平板光波导器件及其制备技术领域,具体涉及一种有机无机混合 集成的可变光衰减器及其制备方法。

背景技术:

2.可变光衰减器(voa)是光通信中最基本的无源器件之一,已广泛用于波分 复用(wavelength division(de)multiplex,wdm)网络中,实现系统中各信道间 光功率的均衡及传输系统的动态监测。二氧化硅波导耦合损耗低、热稳定性好, 但其热光系数较小,用以制备的热光可变光衰减器(variable optical attenuator, voa)功耗较大。与无机材料相比,有机聚合物材料具有低的热导系数和高的热 光系数的特点,所制备的热光voa器件具有低功耗、结构紧凑等特点。

3.目前,大部分的集成光学器件都是基于二维平面光波导结构,当器件集成度 逐渐提高,二维集成的光波导器件会引入大量的波导交叉,从而引入串扰和损耗, 限制器件规模和集成度的进一步提升。为了进一步扩大器件的集成度,实现多功 能、大规模的器件集成,三维光子集成器件被国内外的研究组广泛研究。在三维 光子集成器件中,可以以层间波导交叉取代层内波导交叉,从而实现更大规模的 制备。

4.为了综合无机材料二氧化硅和有机材料聚合物的优势,本发明提出一种用于 有机无机混合集成的可变光衰减器及其制备方法。该衰减器由一个基于垂直多模 干涉器(multi-mode interference,mmi)结构的层间转换器(interlayer transition, it)和在第二层的聚合物可变光衰减器构成。通过层间转换器,实现光从下层无 机波导向上层有机波导的转换,这样有机波导器件在上层制备,下层可以制备无 机光波导器件,从而实现高集成度的三维集成光波导芯片。

技术实现要素:

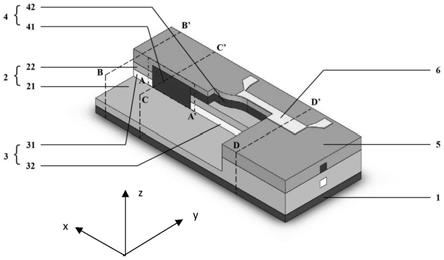

5.为了解决上述问题,本发明提出了一种有机无机混合集成的可变光衰减器及 其制备方法,所述的可变光衰减器从下至上由以下7部分组成:

6.1)硅衬底(1);

7.2)在硅衬底上制备的二氧化硅下包层(21);

8.3)在二氧化硅下包层(21)之上制备的条形结构的掺锗的二氧化硅输入波 导(31)和掺锗的二氧化硅输出波导(32);

9.4)在二氧化硅下包层(21)之上,掺锗的二氧化硅输入波导(31)和掺锗 的二氧化硅输出波导(32)之间制备的基于垂直mmi结构的层间转换 器(41);

10.5)在二氧化硅下包层(21)之上制备的掺硼和磷的二氧化硅上包层(22);

11.6)在二氧化硅上包层(22)上制备的1

×

1马赫曾德热光开关(42);

12.7)在二氧化硅上包层(22)制备的聚合物上包层(5);

[0013]1×

1马赫曾德热光开关(42)的结构如图3所示,由聚合物输入波导(421)、 mmi结

构的3db耦合器(4221、4222)、两条相互平行的调制臂波导(4241、 4242)、弯曲连接波导(4231、4232、4233、4234)、聚合物输出波导(425)和加 热电极(6)组成;

[0014]

二氧化硅输入波导(31)、二氧化硅输出波导(32)、层间转换器(41)、聚 合物输入波导(421)、两条相互平行的调制臂波导(4241、4242)、弯曲连接波 导(4231、4232、4233、4234)、聚合物输出波导(425)的宽度(y轴方向)相 同;二氧化硅输入波导(31)、1

×

1马赫曾德热光开关(42)、二氧化硅输出波导 (32)的厚度(z轴方向)相同;

[0015]

二氧化硅输入波导(31)、基于垂直mmi结构的层间转换器(41)、二氧化 硅输出波导(32)的下表面与二氧化硅下包层(21)的上表面为同一平面,二氧 化硅上包层(22)上表面和聚合物输入波导(421)的下表面位于同一平面,层 间转换器(41)和1

×

1马赫曾德热光开关(42)的上表面位于同一平面;掺锗的 二氧化硅输入波导(31)和掺锗的二氧化硅输出波导(32)的上面和侧面被二氧 化硅上包层(22)包覆,基于垂直mmi结构的层间转换器(41)的侧面被二氧 化硅上包层(22)和聚合物上包层(5)包覆,1

×

1马赫曾德热光开关(42)的侧 面被聚合物上包层(5)包覆,层间转换器(41)和1

×

1马赫曾德热光开关(42) 的上面被聚合物上包层(5)包覆。

[0016]

光从二氧化硅输入波导(31)进入,经过垂直mmi结构层间转换器(41), 由于mmi的自映像效应,光会耦合进入聚合物输入波导(421),经3-db耦合器 (4221)分成两束功率、相位相同的光束分别进入调制臂波导(4241和4242), 当对其中一条调制臂波导的加热电极(6)施加电压时,电极发热会使得调制臂 波导(如4242)温度发生变化,会导致在其中传输的光的折射率发生变化,使得 光的相位发生改变,此时存在相位差的两束光再次经过3-db耦合器(4222)时, 自映像位置随之发生变化,从而使聚合物输出波导(425)中的光强发生变化, 实现消光功能,完成可变光衰减。

[0017]

所述的掺硼和磷的二氧化硅上包层和掺锗的二氧化硅输入波导和输出波导 芯层间的折射率差为0.36%~2%,其计算公式见式(1),芯层折射率为n1,掺硼 和磷的二氧化硅上包层折射率为n2,掺锗的二氧化硅输入波导和输出波导芯层 的折射率大于掺硼和磷的二氧化硅上包层的折射率;

[0018][0019]

加热电极使两调制臂波导(4241和4242)间产生的温差δt'可由下式表达:

[0020][0021]

其中,p为电极加热驱动功率、l为加热电极长度、k为聚合物导热系数、 w为电极宽度、t为聚合物上包层厚度。

[0022]

用于制备聚合物输入波导(421)、3db耦合器(4221)、调制臂波导(4241、 4242)、弯曲连接波导(4231、4232、4233、4234)、3db耦合器(4222)、聚合物 输出波导(425)的聚合物芯层材料可以选择su-8 2002、su-8 2005、epocore、 epoclad等在内的一系列可湿法刻蚀的紫外负性光刻胶材料。

[0023]

所述的聚合物上包层材料可以选择聚甲基丙烯酸甲酯(pmma)、聚碳酸酯 (pc)、聚酰亚胺(pi)、聚乙烯(pe)、聚酯(pet)、聚苯乙烯(ps)等在内的 一系列透明性良好的有机聚合物材料。

[0024]

所述的加热电极的材料为金、银、铝中的一种或者多种组成的合金。

[0025]

本发明所述的有机无机混合集成的可变光衰减器的制备方法,其步骤如下:

[0026]

步骤s1:在硅晶圆衬底(1)上,通过热氧化法生长一层致密的13~17μm厚的二氧化硅下包层(21);

[0027]

步骤s2:在二氧化硅下包层(21)上通过等离子体增强化学气相沉积法(plasma-enhancedchemicalvapordeposition,pecvd)沉积得到3~5μm厚的掺锗的二氧化硅芯层;其中,pecvd设备的腔室气压为300~700mtorr,衬底温度为300~350℃,上电极低频射频功率为200~600w,上电极高频射频功率为300~700w,硅烷气体流量为20~30sccm,锗烷气体流量为1.5~2.5sccm。沉积速率为150~250nm/min;

[0028]

步骤s3:在掺锗的二氧化硅芯层上旋涂光刻胶层ⅰ,前烘处理后自然降温固化,再通过紫外光刻、显影、后烘,将光刻版ⅰ上与需要制备的条形结构的二氧化硅芯层波导(3)结构相同(光刻胶层ⅰ为正性光刻胶)或互补(光刻胶层ⅰ为负性光刻胶)的图形转移到光刻胶层ⅰ上,再通过电感耦合等离子体(inductivelycoupledplasma,icp)刻蚀法,在掺锗的二氧化硅芯层上制备条形结构的二氧化硅芯层波导(3),之后去掉光刻胶层ⅰ;

[0029]

步骤s4:在二氧化硅下包层(21)和条形结构的二氧化硅芯层波导(3)上通过pecvd法沉积得到3~5μm厚的掺硼和磷的二氧化硅上包层(22),二氧化硅上包层(22)与步骤s1制备的二氧化硅下包层(21)统称为二氧化硅包层(2);其中,pecvd设备的腔室气压为2200~2800mtorr,衬底温度为335~365℃,下电极射频功率为1500~2000w,硼烷和氮气混合气体流量为100~150sccm,硼烷在混合气体中的摩尔分数为5%~10%;磷烷和氮气混合气体流量为25~45sccm,磷烷在混合气体中的摩尔分数为5%~10%;

[0030]

步骤s5:在二氧化硅上包层(22)上,旋涂光刻胶层ⅱ,前烘处理后自然降温固化,再通过紫外光刻、显影、后烘,将光刻版ⅱ上与需要制备的垂直mmi结构相同(光刻胶层ⅱ为正性光刻胶)或互补(光刻胶层ⅱ为负性光刻胶)的图形转移到光刻胶层ⅱ上,再通过icp刻蚀法,在二氧化硅上包层(22)和二氧化硅芯层波导(3)中刻蚀出与垂直mmi结构相同的窗口;沿光的传输方向,窗口位于条形结构二氧化硅芯层波导(3)的中间位置,窗口的底部与二氧化硅芯层波导(3)下表面位于同一平面(即二氧化硅下包层的上表面),窗口的宽度与条形结构的二氧化硅芯层波导(3)宽度相同,窗口的长度(x轴方向)l

mmi

小于制备的二氧化硅芯层波导(3)的长度;然后去掉光刻胶层ⅱ;沿光的传输方向,在窗口前面的二氧化硅芯层波导为二氧化硅输入波导(31),在窗口之后的二氧化硅芯层波导为二氧化硅输出波导(32);

[0031]

步骤s6:在二氧化硅上包层(22)上旋涂聚合物芯层材料,该材料具有自平整性,无需进行抛光处理,除了会填满步骤s5所述的窗口之外,还会在二氧化硅上包层上形成一层有机聚合物薄层,通过控制旋涂转速和旋涂时间,形成3~5μm厚的有机聚合物薄膜作为有机聚合物芯层(4);

[0032]

步骤s7:将得到的有机聚合物薄膜前烘处理后自然降温固化,再通过紫外光刻、显影、后烘,将光刻板ⅲ上与需要制备的1

×

1马赫曾德热光开关结构相同(聚合物薄膜为正性光刻胶)或互补(聚合物薄膜为负性光刻胶)的图形(图3所示)转移到聚合物薄膜上,然后放入与聚合物对应的显影液中显影,显影完毕后,放入漂白液中漂洗除去多余聚合物材料,再用去离子水冲洗,最后坚膜20~40分钟,得到1

×

1马赫曾德热光开关结构的聚合

物voa;

[0033]

步骤s8:在有机聚合物芯层(4)上旋涂聚合物上包层材料,通过控制旋涂 转速、旋涂时间,形成6~8μm厚的聚合物薄膜,放入烘箱中,110~130℃加热1~3 小时,自然降温至室温,得到聚合物上包层(5);

[0034]

步骤s9:在聚合物上包层(5)上方蒸镀50~150nm厚的金属薄膜,再在金 属薄膜上旋涂光刻胶ⅳ,前烘处理后自然降温固化,再通过紫外光刻、显影、后 烘,将光刻版ⅳ上与需要制备的加热电极(6)结构相同(光刻胶层ⅳ为正性光 刻胶)或互补(光刻胶层ⅳ为负性光刻胶)的图形转移到光刻胶层ⅳ上,显影后 坚膜,自然降温之后,放入与金属对应的腐蚀液中腐蚀掉出电极之外的其他金属, 从而在调制臂波导(4241、4242)其中的一个调制臂正上方得到加热电极(6); 加热电极长度l

ai

超出调制臂波导(424)长度l2的部分为40~60μm,宽度为 10~20μm;去除剩余光刻胶,最终得到本发明所述的有机无机混合集成的可变光 衰减器;

[0035]

与现有技术相比,本发明的创新之处在于:

[0036]

1.垂直mmi结构紧凑,实现了光从下层无机波导向上层聚合物波导的传输, 为将来制备三维集成光子器件打下基础。

[0037]

2.以聚合物热光开关型voa器件取代了传统无机plc的voa器件,高效 率地调节光传输功率,器件功耗低。

[0038]

3.实现了有机无机光子器件的单片集成,与现有二氧化硅plc工艺相兼容, 易于大规模生产,成本低。

附图说明

[0039]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例 或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的 附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造 性劳动的前提下,还可以根据这些附图获得其他的附图。

[0040]

图1:本发明所述的有机无机混合集成的可变光衰减器的剖面结构示意图;

[0041]

图2:本发明所述图1中a-a’的横截面示意;

[0042]

图3:本发明所述聚合物voa平面结构示意图;

[0043]

图4:本发明所述图3中3-db耦合器的局部示意图;

[0044]

图5:本发明所述图1中b-b’的横截面示意;

[0045]

图6:本发明所述图1中c-c’的横截面示意;

[0046]

图7:本发明所述图1中d-d’的横截面示意图;

[0047]

图8:本发明所述有机无机混合集成的可变光衰减器及其制备工艺流程图;

[0048]

图9:本发明所述层间转换器工作模式下的光场分布图;

[0049]

图10:本发明所述层间转换器工作模式下的光谱图;

[0050]

图11:本发明所述聚合物可变光衰减器输出光功率随温度变化的关系曲线;

[0051]

图12:本发明所述聚合物可变光衰减器两种工作模式下的光场分布示意图; 其中图(a)为第一种工作模式下的光场分布示意图,图(b)为第二种工作模式 下的光场分布示意图;

[0052]

图13:本发明所述聚合物可变光衰减器两种工作模式下的光谱图;

[0053]

图14:本发明所述可变光衰减器热场模拟图;

[0054]

图15:本发明所述聚合物可变光衰减器输出光功率随温度变化的关系曲线;

具体实施方式

[0055]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清 晰、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是 全部实施例,基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳 动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0056]

如附图1所示,为本发明所述有机无机混合集成的可变光衰减器剖面示意 图,露出被包覆的二氧化硅包层(2)、二氧化硅芯层波导(3)、聚合物芯层波导 (4)等结构。所述的一种有机无机混合集成的可变光衰减器从下至上由以下7 部分组成:

[0057]

1)硅衬底(1);

[0058]

2)在硅衬底上制备的二氧化硅下包层(21);

[0059]

3)在二氧化硅下包层(21)之上制备的条形结构的掺锗的二氧化硅输入波 导(31)和掺锗的二氧化硅输出波导(32);

[0060]

4)在二氧化硅下包层(21)之上,掺锗的二氧化硅输入波导(31)和掺锗 的二氧化硅输出波导(32)之间制备的基于垂直mmi结构的层间转换 器(41);

[0061]

5)在二氧化硅下包层(21)之上制备的掺硼和磷的二氧化硅上包层(22);

[0062]

6)在二氧化硅上包层(22)上制备的1

×

1马赫曾德热光开关(42);

[0063]

7)在二氧化硅上包层(22)制备的聚合物上包层(5);

[0064]

如附图2所示,为本发明所述垂直mmi结构层间转换器(41)沿光传输方 向的截面示意图。聚合物芯层材料选择具有负热光系数的su-8 2005,垂直mmi 结构层间转换器(41)的厚度h

mmi

为12μm,长度l

mmi

为779μm;其中位于二 氧化硅上包层(22)之上的厚度为4μm。

[0065]

如附图3所示,为本发明所述聚合物voa平面结构示意图,聚合物voa) 由聚合物输入波导(421)、两个3-db耦合器(4221、4222)、四条弯曲连接波导 (4231、4232、4233、4234)、两条调制臂波导(4241、4242)、加热电极(6)、 聚合物输出波导(425)构成;其中,聚合物输入波导(421)和聚合物输出波导 (425)的长度l1均为1000μm,四条弯曲连接波导(4231、4232、4233、4234) 半径为10000μm,弯曲角度为1.79

°

;两条调制臂波导(4241、4242)长度l2为 2000μm,中心间距gap为250μm;加热电极(6)宽度w

al

为20μm,长度l

al

为 3000μm。

[0066]

如附图4所示,为本发明所述附图3中的3-db耦合器(4221和4222)的局 部示意图,采用1

×

2的水平mmi结构,3-db耦合器的多模区域(4212)与聚合 物输入波导(421)的连接处采用楔形结构(4211)降低损耗,楔形结构(4211) 的长度为6μm,最小宽度和最大宽度分别为4μm和4.5μm;多模区域(4212)的 宽度w3为20μm,长度l3为254μm。

[0067]

如附图5所示,为本发明所述二氧化硅芯层波导垂直光传输方向的截面示意 图,二氧化硅上包层(22)和二氧化硅芯层的折射率差为2%,计算公式见式(2), 其中掺锗的二氧化硅芯层波导折射率为1.4745,掺硼和磷的二氧化硅上包层(22) 折射率为1.4456,二氧化硅输入波导的厚度h1和宽度w1均为4μm,位于二氧 化硅芯层波导之上的二氧化硅上包层(22)的厚度hz为4μm,聚合物上包层(5) 材料采用聚甲基丙烯酸甲酯(pmma),其厚度h

pmma

为

7μm。

[0068]

如附图6所示为本发明所述垂直mmi结构层间转换器(41)垂直光传输方 向的截面示意图,垂直mmi结构层间转换器(41)波导宽度w

mmi

为4μm,厚 度h

mmi

为12μm,即垂直mmi结构层间转换器(41)伸入到聚合物上包层(5) 中的厚度h2为4μm。

[0069]

如附图7所示,为本发明所述聚合物voa调制臂波导处垂直光传输方向的 截面示意图,1

×

1马赫曾德热光开关(42)的厚度h2与二氧化硅芯层波导(3) 的厚度相同为4μm,聚合物输入波导(421)、两条相互平行的调制臂波导(4241、 4242)、弯曲连接波导(4231、4232、4233、4234)、聚合物输出波导(425)的宽 度w2与二氧化硅芯层波导(3)的宽度相同为4μm;金属加热电极(6)所选材 料为al,其厚度h

al

为200nm,宽度w

al

为20μm。

[0070]

如附图8所示,本发明所述的有机无机混合集成的可变光衰减器的制备步 骤如下:

[0071]

步骤s1:在硅衬底上,通过热氧化法生长一层致密的15μm厚的二氧化硅 下包层(21);

[0072]

步骤s2:在二氧化硅下包层(21)之上,通过pecvd法沉积4μm厚的掺 锗的二氧化硅芯层波导;其中,pecvd设备的腔室气压为500mtorr,衬底温度 为330℃,上电极低频射频功率为400w,上电极高频射频功率为600w,硅烷 气体流量为25sccm,一氧化氮气体流量为1900sccm,锗烷气体流量为2.0sccm, 沉积速率为200nm/min。

[0073]

步骤s3:在掺锗的二氧化硅芯层表面旋涂su-8 2010光刻胶,首先进行前 烘,65℃加热10分钟,90℃加热20分钟,自然降温固化。旋涂转速控制在1000 转/分,旋涂时间20s,形成20μm厚的su-8光刻胶层ⅰ;然后在365nm的紫外 光刻机下,光功率设置为23mw/cm2,进行对版光刻,曝光时间设置为20s,曝 光完毕后进行后烘,65℃加热10分钟,95℃加热20分钟,冷却至室温,放入 pgmea(propyleneglygol-monomethylether-acetate)显影液中显影,之后反复浸 入异丙醇溶液中进行冲洗,再用去离子水将未曝光的光刻胶部分去掉,用洗耳 球吹干样片,最后在125℃竖膜30分钟形成su-8 2010掩膜层,将光刻版上与 需要制备的条形波导结构相同(宽度为4μm,长度为10000μm)的图形转移到 光刻胶层ⅰ上;之后通过icp刻蚀方法,在掺锗的二氧化硅芯层上制备得到条形 结构的二氧化硅芯层波导(3);为了使波导侧壁陡直,icp中通入的气体为 c4f8/sf8混合气体;之后再去除二氧化硅芯层波导上的光刻胶层ⅰ,为了降低偏 振敏感性,条形结构的二氧化硅芯层波导(3)的厚度和宽度均设置为4μm,长 度为10000μm。

[0074]

步骤s4:在条形结构的二氧化硅芯层波导(3)之上,通过pecvd法沉积 4μm厚的掺硼和磷(目的是为了匹配折射率和降低熔点,增加流动性和平坦型) 的二氧化硅上包层(22)。二氧化硅上下包层统称为二氧化硅包层2。其中pecvd 设备的腔室气压为2500mtorr,衬底温度为355℃,下电极射频功率为1800w, 硼烷和氮气混合气体流量为120sccm,硼烷在混合气体中的摩尔分数为6%,磷 烷和氮气混合气体流量为30sccm,磷烷在混合气体中的摩尔分数为8%;最后 得到的二氧化硅芯层波导与包层的折射率差为2%;

[0075]

步骤s5:在二氧化硅包层2上,重复步骤s3再次形成su-8光刻胶层ⅱ, 经过前烘、紫外光刻、显影、后烘(与步骤s3所述相同),将光刻版ⅱ上与需要 制备的垂直mmi结构层间转换器相同(长度为779μm,宽度为4μm)的图形 转移到光刻胶层ⅱ上,之后通过icp法,在二氧化硅包层(2)上刻蚀出窗口, 窗口的底部与二氧化硅芯层波导(3)的下表面位于同一平

面,为使波导侧壁陡 直,icp通入的气体为c4f8/sf8混合气体;最后去掉二氧化硅包层(2)上的光 刻胶层ⅱ。窗口的宽度与二氧化硅芯层波导(3)宽度相同,窗口的长度为779μm, 沿光的传输方向,窗口位于二氧化硅芯层波导(3)正后方的中间位置处;

[0076]

步骤s6:在二氧化硅包层(2)上旋涂su-8光刻胶,该材料具有自平整性, 无需进行抛光处理,除了会填满窗口之外,还会在二氧化硅包层(2)上形成su

‑ꢀ

8薄膜层,旋涂转速设置为4000r/min,旋涂时间为20s,最终形成4μm厚的聚 合物su-8薄膜作为有机聚合物芯层(4);

[0077]

步骤s7:将得到的聚合物su-8薄膜进行前烘处理,65℃加热10分钟, 95℃加热20分钟,在365nm的紫外光光刻机下,光功率为23mw/cm2,将带有 聚合物voa波导图形的掩膜版放置在聚合物su-8薄膜上进行曝光处理,曝光 时间设置为8s,接着通过中烘使曝光部分su-8 2005交联固化,中烘条件为 65℃10分钟,95℃15分钟,自然冷却至室温,放入pgmea显影液中显影,之 后反复浸入异丙醇溶液中进行冲洗,再用去离子水将未曝光的光刻胶部分去掉, 用洗耳球吹干,最后在125℃下,竖膜30分钟,得到聚合物voa波导(42); 宽度与二氧化硅芯层(3)宽度相同,其中,被填满的窗口上的聚合物波导厚度 为4μm,长度为779μm,聚合物垂直mmi整体厚度为12μm,在二氧化硅包层 (2)之上的部分为4μm。

[0078]

步骤s8:在聚合物su-8芯层(4)上旋涂聚甲基丙烯酸甲酯(polymethy

‑ꢀ

methacrylate,pmma)-c10光刻胶,旋涂速度控制在1000r/min,然后放入烘箱 中,120℃加热2小时,得到7μm厚的聚合物上包层(5),其中聚合物芯层波 导(4)之上的厚度为3μm;

[0079]

步骤s9:在聚合物上包层(5)上采用蒸发的方法蒸镀一层厚度为200nm 的al膜,采用旋涂工艺,在al膜上旋涂2μm的正性光刻胶bp212,在85℃条 件下前烘20分钟;其次,在光刻机上,将带有聚合物voa波导结构(42)图 形的掩膜版放置在bp212光刻胶上,在显微镜下使电极位置与波导位置相对应, 调节完毕后,用365nm紫外光进行照射,曝光时间7s。然后采用质量浓度5% 的naoh溶液中显影,除去曝光部分的bp212光刻胶及其下方的al膜,然后 再次曝光,除去电极上方剩余的bp212光刻胶,将al电极露出,al电极尺寸 宽20μm,长度大于调制臂波导(424)长度,为3000μm,位于调制臂波导(4242) 上方。

[0080]

如附图9所示,为本发明所述垂直mmi结构层间转换器部分在工作模式 下的光场分布示意图,当1310nm的光从下层二氧化硅输入波导(31)进入经 过垂直mmi结构层间转换器(41)进入上层聚合物输入波导(41)中,耦合效 率可以达到90%。

[0081]

如附图10所示,为垂直mmi结构的层间转换器工作模式下的仿真光谱图, 在中心波长1310nm处,插入损耗为-0.41db,在1260~1360nm波长范围内, 1306nm波长处,插损最低为-0.40db;1360nm波长处插损最高为-1.79db。

[0082]

如附图11所示,为聚合物voa输出功率随温度变化的关系曲线,当温度 变化达到1.78k时,器件传输功率最小,为-54.93db,即达到最大消光。

[0083]

如附图12所示,为本发明所述聚合物voa两种工作模式下的光场分布示 意图;其中图(a)为第一种工作模式(两调制臂波导中的传输光由于光的干涉, 相位相同,光场叠加)下的光场分布示意图,此时调制臂波导(4242)不加温 度调制,波导温度变化为0;图(b)为第二种工作模式(两调制臂波导中的传 输光由于光的干涉,相位相反,光场抵消,导致没有光输出)下的光场分布示 意图,此时对调制臂波导(4242)施加调制,波导温度变化为1.78k。

[0084]

如附图13所示,为本发明所述聚合物voa(42)两种工作模式下的仿真 光谱图,温度变化为0时,聚合物voa(42)在1310nm波长处损耗为-0.02db; 温度变化为1.78k时,聚合物voa(42)在1310nm波长处,损耗为-54.83db, 可以实现-54.81db的消光。

[0085]

如附图14所示,为本发明所述聚合物voa(42)调制区热场模拟图,初 始环境温度设置为295k,电极加热器温度为300k。

[0086]

如附图15所示,为本发明所述聚合物voa(42)波导与电极加热器随驱 动功率的变化曲线,由式(2)计算得到,其中加热电极长度l为2000μm,聚合 物上包层pmma的导热系数k为0.18w/m,加热电极宽度w为20μm,聚合物 上包层pmma的厚度t为7μm。可以发现,波导和电极加热器的温度变化与驱 动功率呈线性关系。为使本发明中聚合物voa(42)调制臂波导(4242)温度 变化1.78k,经计算,加热电极的驱动功率为5.92mw。

[0087]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发 明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发 明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1