一种纤棒拉锥加工光纤编码的方法与流程

1.本发明涉及光纤通信领域,特别涉及一种纤棒拉锥加工光纤编码的方法。

背景技术:

2.传统光纤编码复刻主要采用光纤复刻方式,其中常用为短距离光纤上复刻,而在长距离光纤上复刻光纤编码技术方面,现有方案是采用在光纤拉丝塔中光纤棒拉成光纤后同步复刻光纤编码。

3.短距离光纤直接复刻技术,不能满足现有需要长距离光纤编码的需要,该技术如果需要长距离光纤的光纤编码,则需要多条短距离光纤的光纤编码熔接串联成长距离光纤的光纤编码,其工序增加、熔接衰耗增加、熔接点不易保护且易受损等问题。

4.长距离光纤复刻技术,在拉丝塔中拉丝时复刻光纤编码,其由于拉丝速度等影响造成现有技术只能复刻同波长的光纤编码。

5.以上两种方法都不能实现长距离、不同中心波长光纤编码的自动加工,造成光纤编码技术应用严重受限。为此,需要一种相对简单的方法实现长距离、不同中心波长的光纤编码加工方法,以突破现有光纤编码加工方法,能实现大面积机械化、自动化加工。

技术实现要素:

6.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种纤棒拉锥加工光纤编码的方法,可实现长距离、不同中心波长的光纤编码加工方法。

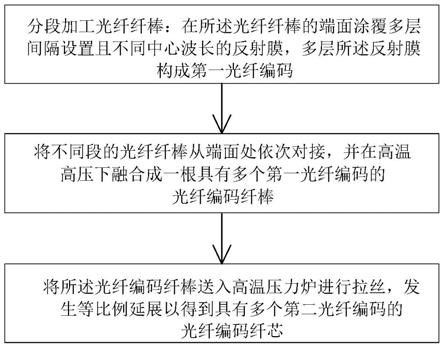

7.根据本发明实施例的一种纤棒拉锥加工光纤编码的方法,包括以下步骤:

8.分段加工光纤纤棒:在所述光纤纤棒的端面涂覆多层间隔设置且不同中心波长的反射膜,多层所述反射膜构成第一光纤编码;

9.将不同段的光纤纤棒从端面处依次对接,并在高温高压下融合成一根具有多个第一光纤编码的光纤编码纤棒;

10.将所述光纤编码纤棒送入高温压力炉进行拉丝,发生等比例延展以得到具有多个第二光纤编码的光纤编码纤芯。

11.根据本发明实施例的一种纤棒拉锥加工光纤编码的方法,至少具有如下有益效果:本方案利用光纤反射膜技术,直接在光纤纤棒端面涂覆可以对特定中心波长进行反射的光纤反射膜,光纤反射膜拥有可以与光纤介质融合的优点,同时又能采用喷射涂膜方式以及厚度极薄、可延展等特性,特别适宜直接溶于纤棒内直接加工成光纤编码,再将分段的纤棒从端面熔接成一根,送入高温高压炉进行拉丝,从而实现长距离、不同中心波长的光纤编码加工方法,便于实现大面积机械化、自动化加工。

12.根据本发明的一些实施例,还包括确定比例延展系数k,k=r/r0,其中r为所述光纤编码纤棒的直径,r0为所述光纤编码纤芯的直径。

13.根据本发明的一些实施例,还包括确定相邻所述第二光纤编码的间隔n00,通过将相邻所述第一光纤编码的间隔设置为l00,l00=n00/k。

14.根据本发明的一些实施例,还包括确定所述第二光纤编码的反射膜厚度n01,通过将所述第一光纤编码的反射膜厚度设置为l01,l01=n01/k。

15.根据本发明的一些实施例,还包括确定所述第二光纤编码的反射膜间距n02,通过将所述第一光纤编码的反射膜间距设置为l02,l02=n02/k。

16.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

17.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

18.图1为本发明实施例的纤棒拉锥加工光纤编码的方法流程图;

19.图2为本发明实施例的光纤编码纤棒拉丝成光纤编码纤芯示意图;

20.图3为本发明实施例的光纤编码纤棒结构示意图;

21.图4为本发明实施例的光纤编码纤棒侧视图。

具体实施方式

22.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

23.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

24.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

25.参考图1至图4所示,为本技术方案实施例的的一种纤棒拉锥加工光纤编码的方法,包括以下步骤:

26.分段加工光纤纤棒100:在所述光纤纤棒100的端面涂覆多层间隔设置且不同中心波长的反射膜101,反射膜厚度为l01,反射膜间隔为l02,多层所述反射膜101构成第一光纤编码110,相邻第一光纤编码110的反射膜间隔为l00;

27.在涂覆涂覆多层间隔设置且不同中心波长的反射膜101以后,将不同段的光纤纤棒100从端面处依次对接,并在高温高压下融合成一根具有多个第一光纤编码110的光纤编码纤棒100;

28.将所述光纤编码纤棒100送入高温压力炉200进行拉丝,高温压力炉200的下端出口处为锥形便于拉丝,高温使得光纤编码纤棒100软化,在压力条件下,光纤编码纤棒100被抽拉成直接为r0的光纤,由于光纤编码纤棒100只是软化,所以其光纤编吗的结构形态并不发生变化,高温压力拉丝后发生等比例延展以得到具有多个第二光纤编码310的光纤编码纤芯300。

29.可以看出,本方案是利用光纤反射膜技术,直接在光纤纤棒100端面涂覆可以对特定中心波长进行反射的光纤反射膜,光纤反射膜拥有可以与光纤介质融合的优点,同时又能采用喷射涂膜方式以及厚度极薄、可延展等特性,特别适宜直接溶于纤棒100内直接加工成光纤编码,再将分段的纤棒100从端面熔接成一根,送入高温高压炉进行拉丝,从而实现长距离、不同中心波长的光纤编码加工方法,便于实现大面积机械化、自动化加工。

30.特别的,在本发明的一些实施例中,还包括确定比例延展系数k,k=r/r0,其中r为所述光纤编码纤棒100的直径,r0为所述光纤编码纤芯300的直径。

31.进一步,利用比例延展系数k,在本发明的一些实施例中,还包括确定相邻所述第二光纤编码的间隔n00,通过将相邻所述第一光纤编码的间隔设置为l00,l00=n00/k,在高温压力炉200进行拉丝后会发生延展,从而得到相邻所述第二光纤编码的间隔n00。

32.进一步,利用比例延展系数k,在本发明的一些实施例中,还包括确定所述第二光纤编码的反射膜厚度n01,通过将所述第一光纤编码的反射膜厚度设置为l01,l01=n01/k,在高温压力炉200进行拉丝后也会发生延展,从而得到第二光纤编码的反射膜厚度n01。

33.进一步,利用比例延展系数k,在本发明的一些实施例中,还包括确定所述第二光纤编码的反射膜间距n02,通过将所述第一光纤编码的反射膜间距设置为l02,l02=n02/k,在高温压力炉200进行拉丝后也会发生延展,从而得到第二光纤编码的反射膜间距n02。

34.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

35.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1