一种掺杂五氧化二磷的氧化钨电致变色薄膜的制备方法

1.本技术属于导电材料技术领域,涉及一种氧化钨电致变色薄膜的制备方法。

背景技术:

2.目前电致变色器件存有循环寿命短,着色效率低,热处理温度高,变色范围窄,制备成本偏高等缺点,无法满足电致变色器件在生活中的推广。膜-基结构的力学性能和界面结合性能对相关器件的使用性能和循环寿命起着至关重要的作用。五氧化二磷作为掺杂剂可以有效增加光波导增益因子,五氧化二磷具有强吸水性,通过吸附粒子之间的水分,缩小粒子间距,促进均匀成膜。在所有应用中,基底-金属薄膜的系统性能、可靠性和耐久性都直接与薄膜和基底之间良好的界面黏附能密切相关,良好的界面黏接性能往往能提高薄膜抑制失效的能力,提高薄膜的光学调制范围和电化学稳定性。

技术实现要素:

3.电致变色薄膜应具有循环寿命长,着色效率高和电致变色范围广的特性,为了实现这一效果,满足电致变色薄膜在电致变色器件中的实际应用,本发明的目的在于提供一种掺杂五氧化二磷的氧化钨电致变色薄膜材料的制备方法。本发明的氧化钨电致变色薄膜可用于制备电致变色器件,器件的组成主要包括导电玻璃、pet膜、掺杂五氧化二磷的氧化钨薄膜、电解质层和离子储存层。玻璃或pet膜为基底,fto、ito、izo、gzo、ato、azo为透明导电层,掺杂五氧化二磷的氧化钨薄膜为电致变色层。掺杂于氧化钨薄膜中的五氧化二磷降低了薄膜的热处理温度,且提高了氧化钨的着色效率、光学调制范围和使用寿命,可用于实际生活中。

4.本发明的目的是通过以下技术方案实现的:

5.本发明提供的氧化钨电致变色薄膜可以应用于由基底、透明导电层、电致变色层、电解质层和离子储存层组成的电致变色器件,氧化钨电致变色薄膜制备采用溶胶凝胶法,将掺杂五氧化二磷的氧化钨基底液通过浸渍提拉方法涂敷在含透明导电层的基底表面,将其置于烘箱中烧结得到膜体,具体步骤包括:

6.步骤1.制备掺杂五氧化二磷的氧化钨溶胶;

7.步骤2.对制备薄膜使用的基底进行清洗处理;

8.步骤3.镀膜,镀膜方法可以为旋涂、浸渍提拉、喷涂中任意一种,设定相应的工艺参数,使溶胶涂覆于基底表面;

9.步骤4.烧结,将涂覆溶胶后的膜片置于烘箱中,烧结得到膜体,烧结温度为50~300℃。

10.氧化钨电致变色薄膜制备采用化学沉积法,具体步骤包括:

11.步骤1.对制备薄膜使用的基底进行清洗处理;

12.步骤2.钨源制备:按质量比例称取钨的氧化物和卤化盐混合,用研钵将混合粉末研磨并混合均匀;

13.步骤3.通入惰性气体保护:先对石英管内抽真空,在通入保护性气体来排除石英管内空气,恢复管内常压;

14.步骤4.掺杂五氧化二磷的氧化钨薄膜生长:采用双温区加热生长,第一温区放置五氧化二磷粉末,第二温区放置步骤2所述的钨源,将步骤1处理后的基底置于钨源下方2-4cm处,以一定加热速率将第一温区加热至360-400℃,利用惰性气体将加热的五氧化二磷蒸气输送至第二温区,再以一定加热速率将第二温区加热至600-800℃,保温时间15-40分钟,在惰性气体下每分钟降低40℃,冷却至400℃完成生长,得到掺杂五氧化二磷的氧化钨电致变色薄膜。

附图说明

15.图1是本发明所使用的三电极电化学测试模具示意图;

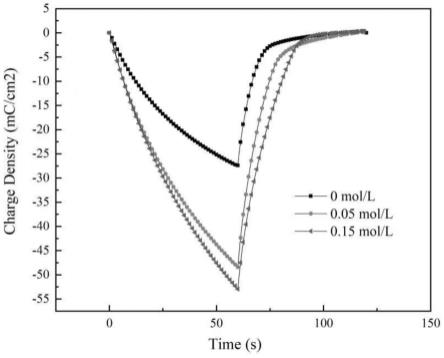

16.图2是实施例1和实施例2对应一个双电位阶跃循环过程掺杂不同浓度p2o5的薄膜的电荷注入量对比图。

具体实施方式

17.以下实施例仅是作为本发明的实施方案的例子列举,并不对本发明构成任何限制,本领域技术人员可以理解在不偏离本发明的实质和构思的范围内的修改均落入本发明的保护范围。

18.试剂:钨粉,过氧化氢,五氧化二磷,无水乙醇,去离子水

19.仪器:分析天平,100ml量筒若干,10ml量筒若干,250ml三口圆底烧瓶若干,df-101s集热式恒温加热磁力搅拌器(郑州长城科工贸有限公司),旋转蒸发仪(巩义市予华仪器有限责任公司),台式高速离心机(湖南湘仪实验仪器开发有限公司),2xz-2型旋片真空泵(上海雅谭真空设备有限公司),鼓风干燥箱(型号规格:dhg-9035a科学仪器有限公司),一套自制提拉镀膜机,电化学工作站(chi660c,上海辰华仪器有限公司,中国),紫外可见分光光度计(uv-vis,上海佑科仪器仪表有限公司,中国)。

20.实施例1

21.步骤1.制备掺杂五氧化二磷的氧化钨溶胶

22.(i)降低水浴锅温度。(向水浴锅中加入冰块降温至0℃,在反应过程中不断加入冰块以维持温度)

23.(ii)用100ml量筒量取70ml过氧化氢至250ml三口烧瓶中,用10ml量筒量取8ml去离子水,将12.5g钨粉分为多次加入三口烧瓶中,加料结束后反应24h得到过氧聚钨酸。

24.(iii)加热除去多余的过氧化氢后,离心除去副产物沉淀,将上清液倒入圆底烧瓶中在旋转蒸发仪上蒸发至无流动相,得到金黄过氧聚钨酸。

25.(iv)将无水乙醇加入到圆底烧瓶中,加热搅拌得到金黄色氧化钨溶胶。

26.(v)将五氧化二磷加入至上述金黄色氧化钨溶胶中,掺杂浓度为0.05mol/l。掺杂结束后搅拌一段时间,之后在室温下陈化2天。

27.步骤2.清洗导电玻璃基片

28.(i)先用抛光粉清洗,再用去离子水反复冲洗3-5次;

29.(ii)在去离子水中超声清洗15min,蒸馏水逐片清洗3次;

30.(iii)在无水乙醇中超声清洗15min。

31.(iv)放入烘箱中干燥。

32.步骤3.镀膜

33.浸渍提拉镀膜机镀膜,以4mm/s的速度下降60mm,停顿30s,然后以4mm/s的速度上升60mm,上升结束后静置2min。

34.步骤4.烧结

35.将刚制备完的薄膜放在烘箱中,从室温升至200℃,保温2h,然后自然冷却,得到掺杂五氧化二磷的氧化钨电致变色薄膜。

36.实施例2

37.步骤1.制备掺杂五氧化二磷的氧化钨溶胶

38.(i)降低水浴锅温度。(向水浴锅中加入冰块降温至0℃,在反应过程中不断加入冰块以维持温度)

39.(ii)加热除去多余的过氧化氢后,离心除去副产物沉淀,将上清液倒入圆底烧瓶中在旋转蒸发仪上蒸发至干燥,得到金黄色过氧聚钨酸。

40.(iii)将无水乙醇加入到圆底烧瓶中,加热搅拌得到金黄色氧化钨溶胶。

41.(iv)将五氧化二磷加入上述金黄色氧化钨溶胶中,掺杂浓度为0.15mol/l。掺杂结束后搅拌一段时间,之后在室温下陈化2天。

42.步骤2.清洗导电玻璃基片

43.(i)先用抛光粉清洗,再用去离子水反复冲洗3-5次;

44.(ii)在去离子水中超声清洗15min,蒸馏水逐片清洗3次;

45.(iii)在无水乙醇中超声清洗15min。

46.(iv)放入烘箱中干燥。

47.步骤3.镀膜

48.浸渍提拉镀膜机镀膜,以4mm/s的速度下降60mm,停顿30s,然后以4mm/s的速度上升60mm,上升结束后静置2min。

49.步骤4.烧结

50.将刚制备完的薄膜放在烘箱中,从室温升至200℃,保温2h,然后自然冷却,得到掺杂五氧化二磷的氧化钨电致变色薄膜。

51.性能分析测试

52.采用三电极体系进行电化学测量,wo3/fto/玻璃作为工作电极(we),ag/agcl做参比电极(re),pt作对电极(ce),1m liclo

4-pc溶液作电解液,薄膜着色面积为3.14cm2,循环伏安扫描范围为:-1.5v~+1.5v vs.ag/agcl,扫描速率为50mv/s,双电位阶跃测试参数为:着色-1.5v vs.ag/agcl/60s,褪色+1.5v vs.ag/agcl/60s,一个循环圈数即一个循环伏安扫描过程或一个双电位阶跃循环。采用紫外可见分光光度计与电化学工作站联用原位测试薄膜的光学性能。

53.光学调制范围δt的计算方法为:δt=t

b-tc。其中:tb为550nm处无色态最大光透过率;tc为550nm处着色态最小光透过率;

54.着色效率c.e.计算方法为:其中q

in

为着色过程的最

大电荷注入量;

55.循环寿命测试,记录测试样品从开始伏安扫描循环至光学调制范围降低至30%时的循环圈数,每圈的循环时间为120s。

56.表1实施例1和实施例2的光学调制范围和着色效率测试

[0057][0058]

以上所述,仅为本发明的两个实例的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1