基于全贴合工艺的智能健身镜的制造方法与流程

本发明涉及智能健身镜制造领域,具体是基于全贴合工艺的智能健身镜的制造方法。

背景技术:

1、智能健身镜是用户在私人区域内使用的用于健身训练的全身镜。智能健身镜的出现极大的利于用户的时间安排,用户能够通过利用智能健身镜的方式节省健身房运动的时间,也不同于采用单纯的电子设备进行运动学习,智能健身镜能够有效的观察自身的运动姿势,并根据智能健身镜的教学对自己进行及时的调整,这样能够避免健身姿势不标准对身体带来伤害。

2、目前,在使用智能健身镜的时候,出现的主要的问题是智能健身镜的显示效果不好的问题,因为现有技术中对智能健身镜的生产,主要采用框贴技术制造,主要的生产形式是采用一体式的液晶模组和背光模组,并在镜面玻璃和液晶模组之间通过泡棉封边,这样在镜面玻璃和液晶模组之间会产生空气间隙,由于空气间隙的影响,智能健身镜会产生重影,也会对可视角度产生较大的影响,这对于用户的使用体验会造成严重影响。

技术实现思路

1、本发明的目的在于克服现有技术的智能健身镜由于镜面玻璃和液晶模组之间存在空气间隙导致智能健身镜出现重影的不足,提供了一种基于全贴合工艺的智能健身镜的制造方法,通过将镜面玻璃与液晶模组进行全贴合,消除空气间隙,达到消除重影的目的。

2、本发明的目的主要通过以下技术方案实现:

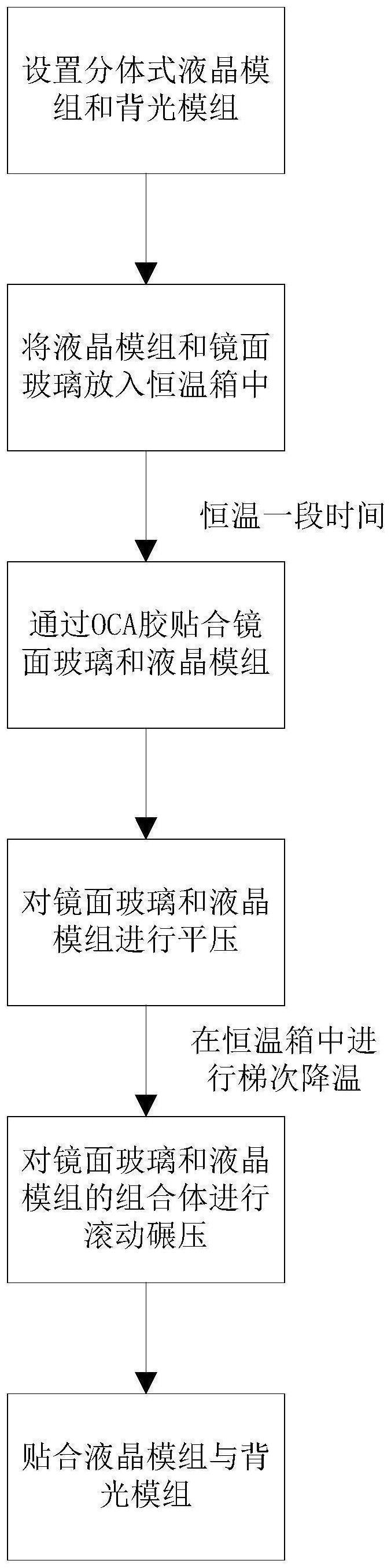

3、基于全贴合工艺的智能健身镜的制造方法,包括以下步骤:

4、设置液晶模组和背光模组,所述液晶模组和背光模组相互独立;

5、设置镜面玻璃,将镜面玻璃与所述液晶模组的贴合面用粘合胶完全覆盖,将所述液晶模组与所述镜面玻璃贴合;

6、挤压所述液晶模组与所述镜面玻璃,使所述粘合胶在所述液晶模组与所述镜面玻璃之间填充均匀;

7、设置边框,所述背光模组固定在边框上;

8、将所述液晶模组和所述背光模组贴合。

9、目前,在进行智能健身镜的生产时,通常采用框贴技术来对镜面玻璃和显示模组进行贴合,这样的贴合方式不仅会产生重影,还会影响智能健身镜的可视范围,严重影响用户的使用体验,而采用这样的贴合方式主要有两个原因,第一,控制生产成本,框贴所需要消耗的配件材料价格较低,工艺流程较为简单;第二,所述显示模组为一体式,背光模组和液晶模组组合成为一个整体,不方便液晶模组与镜面玻璃的贴合。

10、在本发明中,将液晶模组和背光模组拆分为相互独立的两部分,通过将液晶模组与镜面玻璃通过粘合胶进行全贴合的方式,消除智能健身镜的重影问题,并且由于液晶模组与背光模组相互独立,所以极大的减轻了贴合镜面玻璃和显示模组的难度,从而提高了产品的良品率,降低了人工成本,在消除空气间隙达到消除重影的基础上还提高了本发明的经济效益。

11、进一步的,所述液晶模组与所述镜面具体贴合过程如下:

12、对镜面玻璃和液晶模组进行恒温加热,对恒温加热后的镜面玻璃和液晶模组进行贴合,对贴合后的所述镜面玻璃与液晶模组进行热压,并向所述液晶模组与所述镜面玻璃贴合面内补充灌入粘合胶。在采用全贴合工艺的时候,对于生产方影响最大的就是良品率较低,而良品率较低的原因之一便是全贴合的可操作时间受到限制,所以在进行全贴合的操作时,往往容错率较低,随之而来的就是良品率的降低,由于全贴合的时候采用的粘合胶为水胶或光学胶,所以在提高温度的情况下,胶体的凝固时间会增加,而为了保护液晶模组,本发明中采用的热压温度控制在不破坏液晶模组的范围内,通过对温度的提升,增加胶体的凝固时间,为镜面玻璃和液晶模组间的贴合制造更多的调整时间,提高镜面玻璃和液晶模组贴合的容错率。

13、进一步的,所述热压包括以下步骤:

14、将液晶模组和镜面玻璃整体放入恒温箱中保存一段时间,直到所述液晶模组和镜面玻璃的温度恒定;

15、在恒温箱中用面积大于所述液晶模组和镜面玻璃的压片对液晶模组和镜面玻璃进行平压直到镜面玻璃和液晶模组中间的胶体分布均匀;

16、将所述液晶模组和镜面玻璃拿出恒温箱并继续进行平压,直到液晶模组和镜面玻璃恢复到室温。

17、本发明中通过对液晶模组和镜面玻璃的恒温控制,有效的改善了液晶模组、镜面玻璃和中间胶体的应力状态,避免由于胶体的局部涂覆不均匀所导致的局部胶体过厚,在通过平压操作,利用胶体未凝固的时间段,有效的将分布不均匀的胶体通过挤压的方式铺散均匀,虽然全贴合采用的光学胶和水胶在温度的影响下体积变化不大,但是为了保障液晶模组和镜面玻璃不会在胶体的影响下发生形变,本发明在室温状态下持续对液晶模组和镜面玻璃进行平压,从而得到更加平整的液晶模组和镜面玻璃的组合体;本发明中采用的压片面积大于液晶模组和镜面玻璃,能够均匀有效的对液晶模组和镜面玻璃进行施压。

18、进一步的,在室温下对所述液晶模组和镜面玻璃进行平压的时候,在所述压片上对镜面玻璃和液晶模组进行滚动碾压,所述滚动碾压从压片的一条侧边不间断的碾压到压片上与其相对的另一条侧边,从所述压片的每一条侧边均至少重复一次该操作。由于经过恒温加热和降温过程,所以液晶模组和镜面玻璃的组合体中会产生应力的堆积,在长时间的使用中,应力的释放会导致镜面玻璃和液晶模组物理损伤,本发明中采用滚动碾压的形式对液晶模组和镜面玻璃的组合体配合室温放置的方式进行应力的释放,并且滚动碾压还能够通过外力有效的碾平液晶模组和镜面玻璃的组合体,本发明中滚动碾压的压力大小得到有效控制,保障不会对所述液晶模组和镜面玻璃的组合体造成物理损伤。

19、进一步的,对所述压片重复进行滚动碾压,至少重复三次,中间次数的滚动碾压压力大于开始时的滚动碾压压力和结束时的滚动碾压压力。本发明中通过至少三次碾压的方式避免碾压效果不好或者碾压后发生应力集中的问题,通过至少三次碾压,能够有效的得到平整贴合的液晶模组和镜面玻璃组合体。

20、进一步的,所述液晶模组和镜面玻璃位于恒温箱之内时,保持液晶模组和镜面玻璃的平压状态并对恒温箱内的温度进行至少三次降温调节,每次调节恒温箱内的温度后均等待液晶模组和镜面玻璃的温度达到平衡状态。本发明中采用阶梯式降温的方式来将液晶模组和镜面玻璃的组合体调整到室温,避免突变的温度差带来的胶体、镜面玻璃和/或液晶模组的急剧收缩,从而避免由于温度的急剧变化带来的裂纹、收缩等物理损伤。

21、进一步的,所述压片上放置有液体袋,所述液体袋的温度与恒温箱内保持一致,所述液体袋的形状大小与所述压片相同。

22、在对镜面玻璃和液晶模组进行平压的操作时,对受力物体施加的压力保持均匀是极其重要的,由于液晶模组本身较为脆弱,所以在粘合阶段不均匀的受力会使得液晶模组与镜面玻璃之间的粘合度受到极大的影响,所以为了在对压片提供压力时保障压力的均匀度,本发明中利用液体压力的均匀性,在压片上设置温度与恒温箱内保持一致的液体袋,通过液体袋对压片提供压力,而所述液体袋的形状大小与所述压片相同,保障了压片整体受到压力的均匀程度。

23、进一步的,所述液体袋包括袋体所述袋体的上方设有进水管和抽水管;

24、所述进水管插入袋体内并且所述进水管的端部与所述袋体内的底部接触;

25、所述抽水管插入袋体内并且所述抽水管的端部与所述袋体内的底部接触。

26、本发明中利用进水管和抽水管来对液体袋内的液体量进行调节,从而达到调节压片压力的目的,而所述进水管的端部与所述袋体内的底部接触以及所述抽水管的端部与所述袋体内的底部接触,能够保障液体在液体袋中的进出保持稳定,尽量避免局部压力变化过大,并且由于所述进水管和抽水管与液体袋的底部并不连接,所以在本发明中的进水管和抽水管并不会影响到液体袋对压片的压力大小,在需要保障液体袋对压片没有局部压力变化的前提下,还可以在进水管和抽水管中留下部分液体,使得进水管和抽水管中的液位与液体袋中的液位保持一致。

27、进一步的,所述袋体的内壁设有侧面伸缩支撑板,所述侧面伸缩支撑板的上端与袋体的顶部固定,其下端与袋体的底部固定,所述侧面伸缩支撑板在袋体内的围合区域大于所述压片的面积。本发明为了能够将液体袋的压力限制在有效区域内,通过设置侧面伸缩支撑板的方式圈定对压片的施压范围,并且所述侧面伸缩支撑板能够进行伸缩,所以也能够有效的适应液体袋的膨胀和收缩,从而在限定区域内为压片提供更多的压力大小。

28、进一步的,在对所述液晶模组和镜面玻璃进行热压时,向液晶模组和镜面玻璃的侧面补充涂覆粘合胶。本发明中粘合胶的胶体体积会在涂覆后发生变化,所以本发明通过在液晶模组和镜面玻璃的侧面补充涂覆粘合胶的方式向贴合面内补充胶体,若存在空缺,胶体会渗入贴合面,若不存在空缺,胶体能够在液晶模组和镜面玻璃的侧面加强液晶模组和镜面玻璃的位置固定。

29、综上所述,本发明与现有技术相比具有以下有益效果:

30、(1)在本发明中,将液晶模组和背光模组拆分为相互独立的两部分,通过将液晶模组与镜面玻璃通过粘合胶进行全贴合的方式,消除智能健身镜的重影问题,并且由于液晶模组与背光模组相互独立,所以极大的减轻了贴合镜面玻璃和显示模组的难度,从而提高了产品的良品率,降低了人工成本,在消除空气间隙达到消除重影的基础上还提高了本发明的经济效益。

31、(2)本发明通过提高温度,增加胶体的凝固时间,为镜面玻璃和液晶模组间的贴合制造更多的调整时间,提高镜面玻璃和液晶模组贴合的容错率。

32、(3)本发明通过设置侧面伸缩支撑板的方式圈定对压片的施压范围,并且所述侧面伸缩支撑板能够进行伸缩,所以也能够有效的适应液体袋的膨胀和收缩,从而在限定区域内为压片提供更多的压力大小。

- 还没有人留言评论。精彩留言会获得点赞!