硅光组件及硅光组件的封装方法

1.本发明涉及硅光模块技术领域,具体而言,涉及一种硅光组件及硅光组件的封装方法。

背景技术:

2.近些年来,服务器、交换机等设备在数据存储中心的广泛使用促进了互联网和智能终端的快速应用,极大地推动了以高速路由器、超级计算和存储为核心的高性能集群计算中心和数据中心系统的发展。飞速发展的高性能集群计算中心和数据中心对设备互连的数据传输提出了新的要求,因此具有高速长距离优势的基于高速光模块的光互连方案基本取代了基于同轴电缆的电互连方案,成为了数据中心内的最优选择。随着数据中心内部数据流量需求的不断提升,单个光模块的速率也在逐渐迭代升级,因此,高速光模块产品目前也正在进行从100g到400g的演进。

3.目前,400g光模块产品主要都为基于各个分立芯片器件如激光器,探测器,跨阻放大器,透镜等的自由空间耦合封装结构。对于光模块的整体封装,又分为气密封装和非气密封装两种方式。气密封装能够有效防止水汽中氢氧键与光模块内部各个器件表面悬挂键结合导致的非辐射复合,进而提升光模块整体的稳定性和寿命,但这样的气密封装会大大提高高速光模块的成本。因此,目前电信级应用的低成本光模块均选择牺牲一部分稳定性和寿命的非气密封装结构,这样的非气密封装光模块内部光学元器件如激光器等在使用时容易与水汽反应形成氧化膜,进而导致非辐射复合产生热量,热量大量累积后会使得光模块内部元器件的工作温度升高,影响光模块整体工作的稳定性,甚至可能导致光模块提前损坏。因此,在目前400g光模块封装结构中,还存在低成本和高稳定性无法兼得的问题。

技术实现要素:

4.本发明的主要目的在于提供一种硅光组件及硅光组件的封装方法,以解决现有技术中的硅光组件存在的低成本和高稳定性无法兼得的问题。

5.为了实现上述目的,本发明提供了一种硅光组件,包括:电路板;硅光芯片,设置在电路板上,硅光芯片包括基板、设置在基板上的探测器和调制器、与调制器连接的光源接口以及位于基板的背离电路板的一侧的封装层,封装层与基板密封连接并围设成用于容置探测器和调制器的密封腔;光源结构,位于硅光芯片的一侧且设置在电路板上,光源结构与光源接口对应设置,光源结构包括激光器和位于激光器的出光侧的第一透镜,第一透镜和激光器同轴封装。

6.进一步地,硅光组件还包括设置在电路板上且用于与电源连接的控制芯片,硅光芯片还包括与控制芯片电连接的背光探测器,调制器的至少一侧设有背光探测器,背光探测器用于检测硅光芯片内的背向散射光。

7.进一步地,调制器的朝向光源接口的一侧设有背光探测器,背光探测器与调制器的光输入通道连接,且背光探测器位于密封腔内;或者,硅光芯片包括多个调制器、与多个

调制器对应设置的多个背光探测器和一个控制芯片,多个背光探测器均与一个控制芯片电连接。

8.进一步地,硅光组件包括具有多个光纤输入口和多个光纤输出口的光纤连接器,硅光芯片包括:多个调制器,用于将电信号转换为光信号;多个探测器,用于将光信号转换为电信号,多个调制器分别与多个光纤输入口对准封装,多个探测器分别与多个光纤输出口对准封装。

9.进一步地,硅光组件包括两个光源结构,硅光芯片包括与两个光源结构对应设置的两个分束器,两个光源结构发出的光束分别经两个分束器分束后射入多个调制器。

10.进一步地,硅光组件还包括与两个光源结构对应设置的两个第二透镜,第二透镜用于对光源结构发出的光束进行汇聚。

11.进一步地,硅光组件还包括设置在电路板上且位于硅光芯片的一侧的驱动芯片和跨阻放大器,驱动芯片与调制器电连接,跨阻放大器与探测器电连接。

12.进一步地,硅光组件还包括设置在电路板上的数字信号处理器,驱动芯片和跨阻放大器均与数字信号处理器电连接。

13.进一步地,硅光组件还包括管壳,管壳包括壳体和与壳体连接的盖板,壳体具有容置腔、与容置腔连通的第一开口和第二开口,盖板可开闭地设置在第一开口处,电路板盖设在第二开口处并与壳体连接,硅光芯片、光源结构、驱动芯片以及跨阻放大器均贴片封装在容置腔内。

14.进一步地,壳体还包括设置在第二开口处的隔板,隔板将第二开口分隔成第一避让槽和第二避让槽,第一避让槽用于避让硅光芯片、驱动芯片以及跨阻放大器,第二避让槽用于避让光源结构。

15.根据本发明的另一方面,本发明提供了一种硅光组件的封装方法,封装方法对上述的硅光组件进行封装,包括:对硅光芯片进行镀膜处理,以形成封装层的镀膜步骤;采用同轴封装的方式对激光器和第一透镜进行封装,以形成光源结构的同轴封装步骤;将镀膜后的硅光芯片和光源结构贴片封装在电路板上的第一贴片封装步骤。

16.进一步地,在第一贴片封装步骤之后,封装方法还包括将管壳与电路板连接的管壳安装步骤。

17.进一步地,在镀膜步骤和同轴封装步骤之后,封装方法还包括将驱动芯片和跨阻放大器贴片封装在电路板上的第二贴片封装步骤。

18.进一步地,在管壳安装步骤之后,封装方法还包括将两个第二透镜与两个光源结构进行对准并将两个第二透镜粘接在壳体上的步骤。

19.进一步地,在管壳安装步骤之后,将多个调制器分别与光纤连接器的多个光纤输入口对准封装,并将多个探测器分别与光纤连接器的多个光纤输出口对准封装的对准封装步骤。

20.应用本发明的技术方案,通过设置封装层以及使封装层与基板密封连接,可以实现硅光芯片的整体防水汽的目的,并且第一透镜和激光器选择低成本同轴封装的封装方式来实现光源结构的低成本气密封装,相对于传统非气密封装或高成本气密封封装的硅光组件而言,本实施例的硅光组件对易损坏的光源结构进行了低成本同轴气密封装,对高集成度的硅光芯片进行隔绝水汽的气密封性封装,这样,在硅光组件成本提升较小的情况下能

够大大提升硅光组件的稳定性,从而能够使硅光组件低成本和高稳定性兼得。

附图说明

21.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

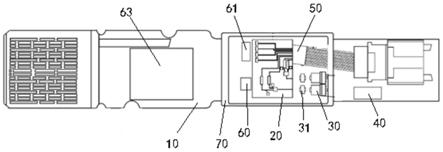

22.图1示出了本发明的实施例的硅光组件的结构示意图;

23.图2示出了图1的硅光组件的局部放大图;

24.图3示出了图1的硅光组件的背光探测器与控制芯片连接的结构示意图;

25.图4示出了图1的硅光组件的原理图;

26.图5示出了图1的硅光组件的管壳的分解结构示意图;

27.图6示出了本发明的实施例的硅光组件的封装方法的一个流程示意图;以及

28.图7示出了本发明的实施例的硅光组件的封装方法的另一个流程示意图。

29.其中,上述附图包括以下附图标记:

30.10、电路板;20、硅光芯片;21、基板;22、探测器;23、调制器;24、背光探测器;25、分束器;26、采样电阻;30、光源结构;31、第二透镜;40、控制芯片;50、光纤连接器;60、驱动芯片;61、跨阻放大器;63、数字信号处理器;70、管壳;71、壳体;72、盖板;73、第一避让槽;74、第二避让槽。

具体实施方式

31.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

32.需要说明的是,本发明的实施例的硅光组件为400g直检硅光模块封装结构。

33.如图1和图2所示,本发明的实施例提供了一种硅光组件。硅光组件包括电路板10、硅光芯片20以及光源结构30。其中,硅光芯片20设置在电路板10上,硅光芯片20包括基板21、设置在基板21上的探测器22和调制器23、与调制器23连接的光源接口以及位于基板21的背离电路板10的一侧的封装层,封装层与基板21密封连接并围设成用于容置探测器22和调制器23的密封腔;光源结构30位于硅光芯片20的一侧且设置在电路板10上,光源结构30与光源接口对应设置,光源结构30包括激光器和位于激光器的出光侧的第一透镜,第一透镜和激光器同轴封装。

34.上述技术方案中,通过设置封装层以及使封装层与基板21密封连接,可以实现硅光芯片的整体防水汽的目的,并且第一透镜和激光器选择低成本同轴封装的封装方式来实现光源结构30的低成本气密封装,相对于传统非气密封装或高成本气密封封装的硅光组件而言,本实施例的硅光组件对易损坏的光源结构30进行了低成本同轴气密封装,对高集成度的硅光芯片进行隔绝水汽的气密封性封装,这样,在硅光组件成本提升较小的情况下能够大大提升硅光组件的稳定性,从而能够使硅光组件同时具备低成本和高稳定性的特点。

35.优选地,本发明的实施例中,对高度集成的硅光芯片进行隔绝水汽的镀膜处理,这样可以形成与基板21密封连接的封装层。上述加工方式简单。

36.优选地,本发明的实施例中,光源结构30为高功率连续激光器,这样便于对其进行低成本同轴封装,并且连续激光器同轴封装技术的成熟度高,因此成本低。

37.具体地,本发明的实施例中,连续激光器同轴封装能有效防止水汽中氢氧键与激光器表面悬挂键结合导致的非辐射复合,从而减少水汽引起的激光器发热,进而提升硅光组件整体的稳定性和寿命。

38.优选地,本发明的实施例中,激光器为70毫瓦大功率连续激光器。

39.需要说明的是,本发明的实施例中,同轴封装是指将激光器和第一透镜封装在同一个壳体内,并且激光器和第一透镜同轴设置。

40.如图1至图3所示,本发明的实施例中,硅光组件还包括设置在电路板10上且用于与电源连接的控制芯片40,硅光芯片20还包括与控制芯片40电连接的背光探测器24,调制器23的至少一侧设有背光探测器24,背光探测器24用于检测硅光芯片20内的背向散射光。

41.通过上述设置,控制芯片40可以通过接收来自硅光芯片内部集成的背光探测器24的输出信号实时判断光源结构30的工作状态,这样在光源结构30因少量灰尘或水汽导致工作状态异常的情况下,可以第一时间警示或切断电源以免断光源结构30受到损坏,并且也可以第一时间使硅光组件停止工作,并对其进行检修来提升硅光组件的稳定性。

42.优选地,本发明的实施例中,控制芯片40为单片机芯片或者现场可编程逻辑门阵列芯片。

43.如图1和图2所示,本发明的实施例中,调制器23的朝向光源接口的一侧设有背光探测器24,背光探测器24与调制器23的光输入通道连接,且背光探测器24位于密封腔内。

44.通过上述设置,背光探测器24可以检测光源结构30发出光束在硅光芯片20内的背向散射光,并且使光源结构30发出的光束传递到背光探测器24的路程较短,从而使背光探测器24检测的更加准确。

45.优选地,本发明的实施例中,光输入通道为硅波导。

46.当然,在附图未示出的替代实施例中,调制器23的相对两侧均可以设置背光探测器24。

47.如图1和图2所示,本发明的实施例中,硅光芯片20包括多个调制器23、与多个调制器23对应设置的多个背光探测器24和一个控制芯片40,多个背光探测器24均与一个控制芯片40电连接。

48.通过上述设置,多个背光探测器24可以分别对进入多个调制器的光束产生的背向散射光进行检测,设置一个控制芯片40相对于设置与多个背光探测器24对应的多个控制芯片40而言,可以在保证能够接收到多个背光探测器24的信号的情况下降低硅光组件的成本以及减小其体积。

49.进一步地,四路背光探测器24负责检测激光器工作时硅光芯片20内部的背向散射光,能够实时监测激光器工作光强并与控制芯片40通讯,以便激光器工作异常时控制芯片40能够第一时间采取切断电源等操作,以保证激光器乃至整个硅光组件的安全。

50.优选地,如图3所示,本发明的实施例中,硅光芯片20还包括与背光探测器24电连接的采样电阻26,这样,可以使控制芯片40对背光探测器22所在的电路的电流进行采样。

51.如图2和图3所示,本发明的实施例中,硅光芯片20包括四个调制器23、与四个调制器23对应设置的四个背光探测器24以及与四个背光探测器24对应设置的四个采样电阻26。

52.优选地,如图3所示,本发明的实施例中,四个背光探测器24为共阳极结构,阳极均接地,四个背光探测器24的阴极均经过与其对应的采样电阻26连接到固定电压上,因此,使

用控制芯片40上的四个模数转换引脚就能够测量并计算得出背光探测器24的光电流,以此来判断激光器工作状态。

53.如图1和图4所示,本发明的实施例中,硅光组件包括具有多个光纤输入口和多个光纤输出口的光纤连接器50,硅光芯片20包括多个调制器23和多个探测器22。其中,调制器23用于将电信号转换为光信号;探测器22用于将光信号转换为电信号,多个调制器23分别与多个光纤输入口对准封装,多个探测器22分别与多个光纤输出口对准封装。

54.通过上述设置,多个调制器23可以将多路电信号转换为光信号并通过光纤连接器50的光口输出,并且多个探测器22可以将从光纤连接器50的光口输入的光信号转化成多路电信号,从而可以实现光电信号的转换。

55.具体地,本发明的实施例中,采用对准封装的方式将光纤连接器50分别与多个调制器23和多个探测器22进行封装,这样不仅可以提高硅光组件的稳定性,还可以降低光纤连接器50与硅光芯片20之间的光路耦合的难度。

56.需要说明的是,本发明的实施例中,对准封装又指对准点胶,具体指将多个光纤输入口和硅光芯片20的多个调制器23的输出口进行靠近并对准以及将多个光纤输出口和硅光芯片20的多个探测器22的输入口进行靠近并对准,在耦合对准过程中使激光器保持在工作状态并测试光纤接收到调制器23的光功率,当功率最大时,在硅光芯片20与光纤连接器50间点胶封装。

57.具体地,本发明的实施例中,光纤连接器50为单模光纤阵列mpo12跳线。

58.具体地,如图1所示,本发明的实施例中,光纤连接器50的一端与硅光芯片20连接,光纤连接器50的另一端与硅光组件的光口连接。硅光芯片20右上侧的光口阵列与单模光纤阵列mpo12跳线对准封装,mpo12跳线中的4路光纤用作将光口的4路100gbps光信号输入到硅光芯片20内接收,mpo12跳线中另有4路光纤用作将硅光芯片20调制后的4路100gbps光信号传输到硅光组件的光口输出。

59.具体地,本发明的实施例中,硅光芯片20内部收发光信息均为多路并行模式,光学耦合部分只需完成硅光芯片20的光源接口与激光器的耦合以及硅光芯片20右上侧的光口阵列与光纤阵列(单模光纤阵列mpo12跳线)的耦合即可,这样可以进一步降低光路耦合的难度。

60.如图2和图4所示,本发明的实施例中,硅光组件包括两个光源结构30,硅光芯片20包括与两个光源结构30对应设置的两个分束器25,两个光源结构30发出的光束分别经两个分束器25分束后射入多个调制器23。

61.通过上述设置,只需要设置两个光源结构30就可以向多个调制器23输入光束,从而可以降低硅光组件的成本。

62.需要说明的是,本发明的实施例中,两个光源结构30发出的光束分别经两个分束器25分束后射入多个调制器23是指两个分束器25可以将两束光分为与多个调制器23对应的多束光。

63.优选地,本发明的实施例中,硅光芯片20包括四个调制器23,这样,每个分束器25可以将一束光分为两束。

64.优选地,本发明的实施例中,两个激光器的输出波长可以相同,也可以不同。

65.如图1所示,本发明的实施例中,硅光组件还包括与两个光源结构30对应设置的两

个第二透镜31,第二透镜31用于对光源结构30发出的光束进行汇聚。

66.上述技术方案中,两个光源结构30输出的光束分别经过两个第二透镜31汇聚后与硅光芯片20的光源接口匹配,以将光束输入到硅光芯片20的调制器23内,这样可以实现硅光芯片20的光源接口与激光器的出光口的耦合。

67.优选地,本发明的实施例中,各第二透镜31和对应的光源结构30同轴设置。这样可以更好地对光源结构30发出的光束进行汇聚。

68.优选地,本发明的实施例中,第二透镜31为非球面透镜。

69.如图1和图4所示,本发明的实施例中,硅光组件还包括设置在电路板10上且位于硅光芯片20的一侧的驱动芯片60和跨阻放大器61,驱动芯片60与调制器23电连接,跨阻放大器61与探测器22电连接。

70.通过上述设置,驱动芯片60和跨阻放大器61可以分别完成收发两个方向的电信号放大。

71.具体地,本发明的实施例中,驱动芯片60可以将主机输入的电信号进行放大并输入到硅光芯片20的多个调制器23的输入端,多个调制器23可以将多路电信号转换成输出多路光信号到出光口,这样多路光信号通过光纤连接器50连接到硅光组件的光口输出,从而可以实现硅光组件内部电信号到光信号的转换;从硅光组件的光口输入的多路光信号通过光纤连接器50输入到硅光芯片20的多个探测器22内,并将光信号转换为电信号,然后电信号可以经过跨阻放大器61放大后输出,这样可以实现硅光组件的光信号到电信号的转换。

72.如图1和图4所示,本发明的实施例中,硅光组件还包括设置在电路板10上的数字信号处理器63,驱动芯片60和跨阻放大器61均与数字信号处理器63电连接。

73.通过上述设置,数字信号处理器63可以实现八路低速电信号和四路高速率电信号之间的转换。

74.具体地,本发明的实施例中,主机发送的多路电信号经过数字信号处理器63后输出为速率更高的多路电信号,跨阻放大器61输出的电信号经数字信号处理器63后输出为速率更低的多路电信号。

75.具体地,如图4所示,本发明的实施例中,硅光芯片20的调制器23和探测器22均为4个,硅光组件的内部传输的光信号速率为100gbps,这样,经数字信号处理器63变速处理后的高速电信号速率也为4路100gbps,未经数字信号处理器63变速处理的电信号则为8路50gbps电信号。

76.当然,在附图未示出的替代实施例中,硅光芯片20的调制器23和探测器22也可以均为8个,硅光组件的内部传输的光信号速率为50gbps,这样,经数字信号处理器63变速处理后的高速电信号速率也为8路50gbps,未经数字信号处理器63变速处理的电信号则为16路25gbps电信号。

77.优选地,本发明的实施例中,数字信号处理器63为数字信号处理芯片(digital signal processing)。

78.优选地,本发明的实施例中,硅光组件还包括设置在电路板10上且位于数字信号处理器63的背离硅光芯片20的一侧的金手指,金手指为整个硅光组件的电接口(即导电触片),能够为整个硅光组件提供所需数值的电量,所需电量的数值范围在3至5伏之间,优选为3.3伏。

79.如图1和图5所示,本发明的实施例中,硅光组件还包括管壳70,管壳70包括壳体71和与壳体71连接的盖板72,壳体71具有容置腔、与容置腔连通的第一开口和第二开口,盖板72可开闭地设置在第一开口处,电路板10盖设在第二开口处并与壳体71连接,硅光芯片20、光源结构30、驱动芯片60以及跨阻放大器61均贴片封装在容置腔内。

80.上述技术方案中,将硅光芯片20、光源结构30、驱动芯片60以及跨阻放大器61均贴片封装在容置腔内,可以起到进一步的隔绝保护作用,从而进一步提升光学部分的气密性。

81.进一步地,管壳70的结构简单,因此,开模制作的成本低廉,从而避免提高硅光组件整体的成本。

82.优选地,本发明的实施例中,盖板72粘接在壳体71上,以实现密封连接。

83.需要说明的是,本发明的实施例中,贴片封装是指在电路板上预留焊料然后利用贴片机将硅光芯片20、光源结构30、驱动芯片60以及跨阻放大器61贴在预留焊料的位置,以对其进行固定。

84.如图1和图5所示,本发明的实施例中,壳体还包括设置在第二开口处的隔板,隔板将第二开口分隔成第一避让槽73和第二避让槽74,第一避让槽73用于避让硅光芯片20、驱动芯片60以及跨阻放大器61,第二避让槽74用于避让光源结构30。

85.通过上述设置,可以更好地将管壳70安装在电路板10上,从而更好地对硅光芯片20、驱动芯片60、跨阻放大器61以及避让光源结构30起到隔绝保护作用。

86.优选地,本发明的实施例中,两个第二透镜31设置在隔板上,这样可以更好地使两个第二透镜31分别与两个光源结构30同轴设置。

87.优选地,本发明的实施例中,管壳70与电路板10密封连接,从而提高隔绝保护作用。

88.具体地,如图4所示,图中左侧为硅光组件的电口,右侧为硅光组件的光口,因此从左至右为电光转换,从右至左为光电转换。其中,从左侧电口输入的8路50gbps电信号通过数字信号处理器63后被转换为4路100gbps电信号,这4路电信号经过驱动芯片60放大后为4路调制器23的输入电信号,4路调制器23的光源结构来自两个高功率激光器,4路调制器输出光信号通过12路单模光纤阵列mpo12跳线连接到光口输出,这也就是硅光组件内部电光转换的过程。从右侧光口输入的4路100gbps光信号通过单模光纤阵列mpo12跳线输入到硅光芯片20内部被4路探测器22接收转换为4路100gbps电信号,经过跨阻放大器61放大后输入到数字信号处理器63转换为8路50gbps信号到电口输出。

89.需要说明的是,本发明的实施例中,硅光组件具体封装和开模遵循qsfp-dd硬件协议(msa)。其中,管壳开模尺寸,硅光组件接口形状设置,拉环尺寸设计,电路板尺寸设计及金手指尺寸设计与定义等均遵循协议规定。

90.需要说明的是,本发明的实施例中,硅光组件整体的接收光功率,误码率,眼图等性能指标上能够满足2km光缆传输,内部光信号为四路并行100gbps光信号,即达到qsfp-dd dr4+产品标准或qsfp-dd fr4产品标准。

91.当然,在替代实施例中,硅光组件整体的接收光功率,误码率,眼图等性能指标上能够满足500m光缆传输,内部光信号为四路并行100gbps光信号,即达到qsfp-dd dr4产品标准。

92.如图6所示,本发明的实施例提供了一种硅光组件的封装方法。采用封装方法对上

述的硅光组件进行封装。封装方法包括:对硅光芯片20进行镀膜处理,以形成封装层的镀膜步骤;采用同轴封装的方式对激光器和第一透镜进行封装,以形成光源结构30的同轴封装步骤;将镀膜后的硅光芯片20和光源结构30贴片封装在电路板10上的第一贴片封装步骤。

93.上述技术方案中,通过对硅光芯片20进行镀膜处理,可以实现硅光芯片的整体防水汽的目的,第一透镜和激光器选择低成本同轴封装的封装方式来实现光源结构30的低成本气密封装,将镀膜后的硅光芯片20和光源结构30贴片封装在电路板10可以实现硅光组件的气密性封装,相对于传统非气密封装或高成本气密封封装的硅光组件而言,本实施例的硅光组件对易损坏的光源结构30进行了低成本同轴气密封装,对高集成度的硅光芯片进行隔绝水汽的气密封性封装,并将硅光芯片20和光源结构30贴片封装在电路板10,这样,在硅光组件成本提升较小的情况下能够大大提升硅光组件的稳定性,从而能够使硅光组件低成本和高稳定性兼得。

94.具体地,本发明的实施例中,对硅光芯片20所进行的隔绝水汽的镀膜处理方法为通过磁控溅射工艺,电子束蒸镀法或等离子体增强化学气相沉积法将无机氧化物沉积在基板21上以形成水汽阻隔膜。

95.如图7所示,本发明的实施例中,在第一贴片封装步骤之后,封装方法还包括将管壳70与电路板10连接的管壳安装步骤。

96.上述技术方案中,通过设置管壳70,可以起到进一步的隔绝保护作用,从而进一步提升光学部分的气密性。

97.如图7所示,本发明的实施例中,在镀膜步骤和同轴封装步骤之后,封装方法还包括将驱动芯片60和跨阻放大器61贴片封装在电路板10上的第二贴片封装步骤。

98.通过上述设置,可以实现对驱动芯片60和跨阻放大器61的密封及保护。

99.如图7所示,本发明的实施例中,在管壳安装步骤之后,封装方法还包括将两个第二透镜31与两个光源结构30进行对准并将两个第二透镜31粘接在壳体71上的步骤。

100.上述技术方案中,两个光源结构30输出的光束分别经过两个第二透镜31汇聚后与硅光芯片20的光源接口匹配,以将光束输入到硅光芯片20的调制器23内,这样可以实现硅光芯片20的光源接口与激光器的出光口的耦合。

101.如图7所示,本发明的实施例中,在管壳安装步骤之后,将多个调制器23分别与光纤连接器50的多个光纤输入口对准封装,并将多个探测器22分别与光纤连接器50的多个光纤输出口对准封装的对准封装步骤。

102.通过上述设置,多个调制器23可以将多路电信号转换为光信号并通过光纤连接器50的光口输出,并且多个探测器22可以将从光纤连接器50的光口输入的光信号转化成多路电信号,从而可以实现光电信号的转换。

103.如图7所示,本发明的实施例中,在镀膜处理步骤之前,封装方法还包括将调制器23、探测器22、背光探测器24以及分束器25集成在基板21上。这样可以形成整个硅光芯片20。

104.从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:通过设置封装层以及使封装层与基板密封连接,可以实现硅光芯片的整体防水汽的目的,并且第一透镜和激光器选择低成本同轴封装的封装方式来实现光源结构的低成本气密封装,相对于传统非气密封装或高成本气密封封装的硅光组件而言,本实施例的硅光组件对易损坏的光

源结构进行了低成本同轴气密封装,对高集成度的硅光芯片进行隔绝水汽的气密封性封装,这样,在硅光组件成本提升较小的情况下能够大大提升硅光组件的稳定性,从而能够使硅光组件低成本和高稳定性兼得。

105.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1