一种新型气吹微缆的制作方法

1.本实用新型涉及通信光缆技术领域,具体地讲,涉及一种新型气吹微缆。

背景技术:

2.目前,随着5g网络商业应用的普及,对于网络应用提出了更高的要求,如更低的时延,更宽的网络带宽;其中通过增加光缆的光纤芯数是最行之有效的方法,将网络中的不同需求,应用在不同的光纤中来满足网络中的业务增长需要。但随着光缆芯数的增加,传统光缆而言,其外径也随之增大,已敷设的光缆管道资源变得越来越匮乏,如此要满足不断增长的网络业务需要,对现有的管道容量提出了更高的要求。

3.为了解决这一问题,敷设在管道中的光缆逐渐向小型化、高纤密度型光缆方向发展;为了减小光缆的外径,提高光纤的纤密度,以满足紧缺的管道资源,现有技术中提出了气吹微缆系列光缆,且各种典型的气吹微缆结构如下:其一光纤采用常规g652d型光纤,光纤外径大约在0.240mm

‑

0.245mm;其二光缆套管采用松套结构,套管中采用纤膏填充,通常12芯光纤的套管外径约为1.45mm;其三光缆缆芯采用干式光缆技术;其四采用高密度聚乙烯(hdpe)作为外护套。常规气吹微缆整体光缆外径约为6.0mm,相对于常规gyta型144芯光缆外径约为16.6mm,能够很大幅度的减小光缆外径,以解决现有通信管道资源的紧缺的技术问题,但现有气吹微缆仍存在以下技术缺陷:一是随着5g网络的多种业务开展,提高光纤的纤密度,现有气吹微缆外径仍然不满足敷设在一些特定城市管道中,管道资源的利用率存在局限性;二是气吹微缆制作复杂,缆芯制造采用在套管中填充纤膏或缆膏,其中纤膏或缆膏擦拭流程缓慢效率低,且纤膏或缆膏的使用给环境带来了一定污染。

技术实现要素:

4.针对上述技术问题,本实用新型的目的在于提供一种新型气吹微缆,旨在解决现有气吹微缆外径大致使光缆管道资源利用率低的技术问题,提供外径更小、重量更轻的新型气吹微缆,能够大幅度的提高光缆管道利用率,为后期5g网络的多种业务开展提供了有力保障。

5.本实用新型采用的技术方案如下:

6.一种新型气吹微缆,所述气吹微缆包括:

7.缆芯结构,所述缆芯结构包括位于中心的加强件以及多个独立且相互呈螺旋绞合的紧套子单元,所述紧套子单元以所述加强件为中心均匀绕设在其周围;所述紧套子单元包括有若干根涂覆有不同颜色丙烯酸树脂层的着色光纤,以使若干根着色光纤能够通过led固化形成紧套子单元;

8.阻水层,所述阻水层包覆于所述缆芯结构外侧;

9.外护层,所述外护层包覆于所述阻水层的外侧。

10.上述技术方案优选地,所述加强件为frp玻璃纤维中心加强件;本技术方案采用玻璃纤维中心加强件替代传统钢丝加强件,可有效减轻光缆的重量,在严格控制缆芯结构、阻

水层及外护层壁厚的情况下进一步减轻微缆的重量,以提供一种外径更小、重量更轻的新型气吹微缆,便于配合的光缆管道资源以提高其利用率。

11.上述技术方案优选地,所述紧套子单元包括有12根所述着色光纤,且12根所述着色光纤相互平行并经涂覆不同颜色的丙烯酸树脂层进行区分;本技术方案利用丙烯酸树脂具有不同颜色,使得光纤能够直接通过涂覆不同颜色的丙烯酸树脂层进行着色,同时涂覆不同颜色丙烯酸树脂层的着色光纤能够通过led直接固化形成紧套子单元,led光波结合丙烯酸树脂层使得着色光纤固化效果更好,便于在工程敷设时的接续。

12.上述技术方案优选地,所述着色光纤的外径为0.2

‑

0.22mm;本技术方案中涂覆有丙烯酸树脂层的着色光纤具有较强的柔韧性,采用0.2

‑

0.22mm外径的着色光纤使得光缆的光纤芯数大幅度增加,整个光缆无需充填纤膏,整体为全干式结构,可有效避免施工时污染环境。

13.上述技术方案优选地,所述紧套子单元的外径为1.0

‑

1.2mm;本技术方案中紧套子单元取消了传统松套结构,能够在保证缆芯结构性能的前提下大幅度缩小缆芯结构外径,提高光纤的纤密度,以满足紧缺的管道资源。

14.上述技术方案优选地,所述阻水层包括纵包在所述缆芯结构外侧的阻水带,所述阻水带紧贴每个所述紧套子单元以包裹于所述缆芯结构外侧,所述阻水带外侧整体通过扎纱缠绕;本技术方案中取消了现有采用纤膏或缆膏进行阻水,阻水带的设计一方面可对缆芯结构整体形成一层外防水结构,另一方面也可在成缆工序时,防止缆芯结构损伤,保护缆芯结构中的紧套子单元。

15.上述技术方案优选地,在所述紧套子单元与所述加强件之间还填充有阻水纱,该新型气吹微缆采用全干式光缆结构。

16.上述技术方案优选地,所述外护层为尼龙护套,所述尼龙护套的厚度为0.3

‑

0.5mm;本技术方案中尼龙护套可以对光缆形成很好的保护层,延长光缆的使用寿命,且使得光缆的表面更加光滑,为光缆敷设在粗糙的管道中提供了有力保障;同时本技术方案严格控制了尼龙护套的厚度,适合在相同敷设管道中敷设更高光纤密度的气吹微缆。

17.上述技术方案优选地,所述气吹微缆截面呈圆形,且具有12根所述着色光纤的气吹微缆整体外径为4.0

‑

5.0mm;本技术方案气吹微缆整体尺寸明显减小,纤芯密度明显增大,在有限的管道空间内提高了光纤容量,能够大幅度的提高光缆管道利用率。

18.本实用新型至少具有以下有益效果:

19.1.本实用新型气吹微缆的缆芯结构取消了现有松套结构,而是采用加强件与多个独立且相互呈螺旋绞合的紧套子单元构成,紧套子单元通过涂覆有不同颜色丙烯酸树脂层着色并通过led固化形成,与常见同纤芯数的松套结构相比,本实用新型气吹微缆整体外径减小了1.5mm及以上,从而在有限的管道空间内提高光纤容量,缓解了因城市内通信管网扩容引起的管道资源紧张的问题,满足了日益增长的高密度光纤芯数的需求。

20.2.本实用新型气吹微缆采用全干式光缆结构,取消了现有采用纤膏或缆膏进行阻水,通过在缆芯结构外侧设阻水层以及在紧套子单元与加强件之间填充阻水纱,阻水带的设计一方面可对缆芯结构整体形成一层外防水结构,另一方面也可在成缆工序时,防止缆芯结构损伤,保护缆芯结构中的紧套子单元;同时纤膏或缆膏充填可简化制造工艺,有效避免施工时污染环境。

21.3.本实用新型气吹微缆设有尼龙护套的外护层,使得光缆的表面更加光滑,确保穿管施工时不易被拉断,有效增强引入光缆的耐磨性,延长光缆的使用寿命,为光缆敷设在粗糙的管道中提供了有力保障。

22.综上所述,本实用新型提供了一种外径更小、重量更轻的新型气吹微缆,严格控制缆芯结构、阻水层及外护层壁厚,可减少管道资源的占用,便于穿管施工,能够大幅度的提高光缆管道利用率,为后期5g网络的多种业务开展提供了有力保障,降低运营商对光缆线路的故障维修,经过实践运用,可显著降低投入成本,具有很好的应用前景及推广价值。

附图说明

23.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

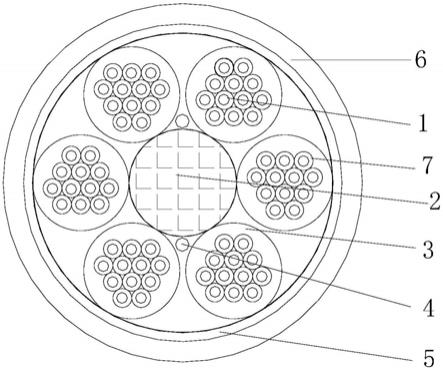

24.图1是本实用新型实施例新型气吹微缆的结构截面示意图;

25.图2是本实用新型实施例紧套子单元的截面示意图。

26.图中:1

‑

着色光纤;2

‑

加强件;3

‑

紧套子单元;4

‑

阻水纱;5

‑

阻水带;6

‑

外护层;7

‑

丙烯酸树脂层。

具体实施方式

27.下面结合附图和具体实施例对本实用新型作进一步的说明。

28.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。

29.结合图1和图2所示,本实施例提供了一种新型气吹微缆,主要应用在已经敷设有光缆的管道应用场景;该气吹微缆包括缆芯结构、阻水层和外护层6,其中缆芯结构包括位于中心的加强件2以及多个独立且相互呈螺旋绞合的紧套子单元3,紧套子单元3以加强件2为中心均匀绕设在其周围;紧套子单元3包括有若干根涂覆有不同颜色丙烯酸树脂层7的着色光纤1,着色光纤1在填充有丙烯酸树脂8的模具腔体后,能够使若干根着色光纤1能够通过uv固化或led固化形成紧套子单元3,取消了传统光缆松套结构。

30.具体地,本实施例以提供六个相互独立的紧套子单元3为例,六个紧套子单元3均匀布置于加强件2的四周,六个紧套子单元3与中心加强件2通过成缆工序螺旋绞合构成新型气吹微缆的缆芯结构;其中加强件2为frp玻璃纤维中心加强件,本实施例采用玻璃纤维中心加强件2替代传统钢丝加强件,可有效减轻光缆的重量,在严格控制缆芯结构、阻水层及外护层6壁厚的情况下进一步减轻微缆的重量,以提供一种外径更小、重量更轻的新型气吹微缆,便于配合的光缆管道资源以提高其利用率。

31.本实施例提供的紧套子单元3包括有12根着色光纤1,且12根着色光纤1相互平行并经涂覆不同颜色的丙烯酸树脂层7进行区分,本实施例利用丙烯酸树脂8具有不同颜色,使得光纤1能够直接通过涂覆不同颜色的丙烯酸树脂层7进行着色,同时涂覆不同颜色丙烯

酸树脂层7的着色光纤1能够通过led直接固化形成紧套子单元3,led光波结合丙烯酸树脂层7使得着色光纤1固化效果更好,便于在工程敷设时的接续。

32.结合紧套子单元3的结构设计,本实施例能够减小着色光纤1的外径尺寸,将着色光纤1的外径设计为0.2

‑

0.22mm,本实施例着色光纤1的外径优选为0.21mm;光纤1通过不同颜色的丙烯酸树脂8涂覆并通过led固化的方式,形成含有12芯光纤1的紧套子单元3,本实施例制成的着色光纤1具有较强的柔韧性,采用0.2

‑

0.22mm外径的着色光纤1使得光缆的光纤1芯数大幅度增加,整个光缆无需充填纤膏,整体为全干式结构,可有效避免施工时污染环境。

33.其中12芯光纤的紧套子单元3的外径为1.0

‑

1.2mm,本实施例制成的紧套子单元3的外径为1.07mm,比传统的微缆pbt套管的外径大约小0.4mm,紧套子单元3通过成缆工序螺旋绞合构成了新型气吹微缆的缆芯结构,上述紧套子单元3取消了传统松套结构,能够在保证缆芯结构性能的前提下大幅度缩小缆芯结构外径,提高光纤1的纤密度,以满足紧缺的管道资源。

34.本实施例提供的阻水层包覆于缆芯结构外侧,具体地,阻水层包括纵包在缆芯结构外侧的阻水带5,阻水带5紧贴每个紧套子单元3以包裹于缆芯结构外侧,阻水带5外侧整体可以通过扎纱缠绕;由此本实施例中取消了现有采用纤膏或缆膏进行阻水,阻水带5的设计一方面可对缆芯结构整体形成一层外防水结构,另一方面也可在成缆工序时,防止缆芯结构损伤,保护缆芯结构中的紧套子单元3。

35.此外,该新型气吹微缆采用全干式光缆结构,本实施例在紧套子单元3与加强件2之间还填充有阻水纱4,缺少了传统气吹微缆的纤膏或缆膏的擦拭流程,节约了光纤1接续的时间,并且本实施例全干式光缆因没有采用纤膏或缆膏使得该新型气吹微缆绿色环保,避免了给环境带来污染。

36.本实施例提供的外护层6包覆于阻水层的外侧,作为本实施例的优选,外护层6为尼龙护套,由于尼龙护套材料的特殊性,使得气吹微缆在气吹时不容易破裂;考虑到严格控制缆芯结构、阻水层及外护层6壁厚,尼龙护套的厚度设计为0.3

‑

0.5mm,本实施例中尼龙护套的厚度优选为0.4mm,不但减小了光缆外径,且对光缆形成很好的保护层,延长光缆的使用寿命,同时还使得光缆外表面更加光滑,为光缆敷设在粗糙的管道中提供了有力保障;由上所述,本实施例严格控制了尼龙护套的厚度,适合在相同敷设管道中敷设更高光纤密度的气吹微缆,具有很好的实用性。

37.在一些实施例中,气吹微缆整体截面呈圆形,当然也可以根据不同应用场景制作成方形或其它不规则形状,均在本实用新型的保护范围之内,本实施例经过成缆工序和护套工序制成的具有12根着色光纤1的气吹微缆整体外径为4.0

‑

5.0mm,气吹微缆整体外径大约比同等芯数的传统气吹微缆外径小1.5mm,气吹微缆整体尺寸明显减小,纤芯密度明显增大,敷设在现有的城市管道中,管道资源的利用率大大提高,为后期5g网络的多种业务开展提供了有力保障。

38.本实施例气吹微缆取消了现有松套结构且取消了现有采用纤膏或缆膏进行阻水,采用不同颜色丙烯酸树脂8着色光纤1,且光纤1通过填充不同颜色丙烯酸树脂8的模具腔体后,通过led固化的方式,形成含有12芯光纤1的紧套子单元3;六个紧套子单元3制成后,在成缆工序将紧套子单元3和加强件2通过螺旋绞合形成缆芯结构,在缆芯结构外包覆阻水带

5,随后在护套工序时,在阻水带5外护上一层尼龙外护套;经本实用新型气吹微缆结构设计后,可以在现有气吹微缆的基础上进一步减小外径,为紧缺的管道资源的充分利用变成了可能。

39.综上所述,本实用新型新型提供了一种外径更小、重量更轻的新型气吹微缆,与常见同纤芯数的松套结构相比,本实用新型气吹微缆整体外径减小了1.5mm及以上,从而在有限的管道空间内提高光纤1容量,缓解了因城市内通信管网扩容引起的管道资源紧张的问题,满足了日益增长的高密度光纤1芯数的需求,为后期5g网络的多种业务开展提供了有力保障,降低运营商对光缆线路的故障维修,经过实践运用,可显著降低投入成本,具有很好的应用前景及推广价值,适合推广使用。

40.本实用新型的说明书和附图被认为是说明性的而非限制性的,在本实用新型基础上,本领域技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中一些技术特征做出一些替换和变形,均在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1