一种易于检测FPC凸出的显示模组的制作方法

一种易于检测fpc凸出的显示模组

技术领域

1.本实用新型涉及一种显示技术领域,更具体地说,涉及一种易于检测fpc凸出的显示模组。

背景技术:

2.目前的tft液晶显示模组装配后需要将fpc弯折到背光模组的背面,传统手段通常采取背光模组上的镭雕线进行对位,以此来控制fpc弯折后的凸出位置。但是fpc的长度是存在公差的,即使按照背光模组上的对位线弯折也并不能100%保证fpc凸出位置符合要求。当前手机都追求窄边框设计,fpc凸出位置到机壳的位置非常极限,稍有偏差就会导致fpc线路被机壳顶坏,导致显示异常。所以这种对位方法在生产时需要对fpc弯折后的凸出位进行检验,但是检验时使用二次元仪器进行距离测量,效率低下,且不能实现全检。

技术实现要素:

3.本实用新型所要解决的技术问题是提供了一种易于检测fpc凸出的显示模组,由于盖板的下表面对应于fpc弯折凸出位置的外缘处丝印有对位线,当fpc弯折后可通过观察fpc的凸出位置是否有超出或覆盖对位线来判定产品是否合格,通过人眼或普通检测设备即可实现检测,无需使用二次元仪器进行距离测量,检测效率可大幅度提高,并且可实现全检,从而避免fpc凸出位置偏差导致fpc线路被机壳顶坏,进而避免显示异常。

4.本实用新型所要解决的技术问题通过以下技术方案予以实现:

5.为解决上述技术问题,本实用新型提供了一种易于检测fpc凸出的显示模组,其包括由上到下依次叠加设置的盖板、上基板、下基板和背光模组,所述下基板的绑定位设置有fpc,所述fpc弯折至所述背光模组的下表面,所述盖板的下表面对应于所述fpc弯折凸出位置的外缘处丝印有对位线。

6.进一步地,所述对位线为白色油墨。

7.进一步地,所述对位线的宽度为0.2mm。

8.进一步地,所述对位线有三条,其包括第一对位线、第二对位线和第三对位线,所述第一对位线和第二对位线分别布设于所述盖板的下表面对应于所述fpc的两侧,所述第三对位线布设于所述盖板的下表面对应于所述fpc的中间。

9.进一步地,所述fpc包括基材层,所述基材层的上表面设置有电路层,所述基材层的下表面设置有金属散热层。

10.进一步地,所述fpc还包括至少一个贯穿所述基材层、所述电路层以及所述金属散热层的穿孔,所述穿孔的内壁设置有与所述电路层、所述金属散热层接触的导热层。

11.进一步地,所述穿孔内设置有与外部导热结构连接的导热体,所述导热体与所述导热层相接触。

12.进一步地,所述金属散热层的结构为网状结构、条状结构、波浪状结构或蜂窝状结构。

13.进一步地,所述fpc包括本体和与所述本体连接的连接部,所述连接部的两侧设有两个相互错开设置的补强板,所述连接部远离所述本体的一端设有金手指。

14.进一步地,两个所述补强板的宽度不一。

15.本实用新型具有如下有益效果:

16.由于盖板的下表面对应于fpc弯折凸出位置的外缘处丝印有对位线,当fpc弯折后可通过观察fpc的凸出位置是否有超出或覆盖对位线来判定产品是否合格,通过人眼或普通检测设备即可实现检测,无需使用二次元仪器进行距离测量,检测效率可大幅度提高,并且可实现全检,从而避免fpc凸出位置偏差导致fpc线路被机壳顶坏,进而避免显示异常。

附图说明

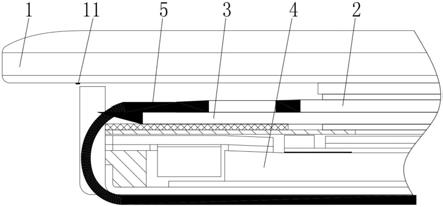

17.图1为本实用新型提供的一种易于检测fpc凸出的显示模组的结构示意图。

18.图2为图1中盖板处的结构示意图。

19.图3为图1中fpc的改进结构示意图。

20.图4为图1中fpc的另一种改进结构示意图。

具体实施方式

21.下面结合实施例对本实用新型进行详细的说明,实施例仅是本实用新型的优选实施方式,不是对本实用新型的限定。

22.请参阅图1,为本实用新型提供的一种易于检测fpc凸出的显示模组,其包括由上到下依次叠加设置的盖板1、上基板2、下基板3和背光模组4,所述下基板3的绑定位设置有fpc5,所述fpc5弯折至所述背光模组4的下表面,所述盖板1的下表面对应于所述fpc5弯折凸出位置的外缘处丝印有对位线11。由于盖板1的下表面对应于fpc5弯折凸出位置的外缘处丝印有对位线11,当fpc5弯折后可通过观察fpc5的凸出位置是否有超出或覆盖对位线11来判定产品是否合格,通过人眼或普通检测设备即可实现检测,无需使用二次元仪器进行距离测量,检测效率可大幅度提高,并且可实现全检,从而避免fpc5凸出位置偏差导致fpc5线路被机壳顶坏,进而避免显示异常。

23.进一步地,所述对位线11为白色油墨,以方便工作人员进行检测。

24.进一步地,所述对位线11的宽度为0.2mm。

25.请结合图1和图2,进一步地,所述对位线11有三条,其包括第一对位线、第二对位线和第三对位线,所述第一对位线和第二对位线分别布设于所述盖板1的下表面对应于所述fpc5的两侧,所述第三对位线布设于所述盖板1的下表面对应于所述fpc5的中间。通过多条对位线11提高检测效率。

26.请结合图1至图3,进一步地,该fpc5包括基材层51,基材层51的上表面设置有电路层52,基材层51的下表面设置有金属散热层53,其设置方式可以为电路层52、金属散热层53分别通过双面胶粘贴于基材层51上。由于基材层51的厚度较薄,fpc5上的热量可以通过基材层51扩散到金属散热层53,该金属散热层53能够有效增大fpc5的散热面积,起到均匀散热的作用,从而提高了fpc5的散热效率。其中基材层51可以为聚酰亚胺、聚酯、聚砜或聚四氟乙烯中的任意一种,双面胶为丙烯酸胶层或环氧树脂胶层中的任意一种,该金属散热层53可以为铜箔层。

27.进一步地,fpc5还包括至少一个贯穿基材层51、电路层52以及金属散热层53的穿孔54,该穿孔54的内壁设置有与电路层52、金属散热层53接触的导热层,利用穿孔54处良好的导热性能,可电性连接基材层51两侧的电路层52以及金属散热层53,发挥良好的导热功能,且导热层可提供导热功能,以达到良好的散热效果。其中,该导热层可以为铜胶导电油墨层。

28.进一步地,在穿孔54内设置有与外部导热结构连接的导热体,该导热体从电路层52的一侧与外部导热结构相连接,还与穿孔54内的导热层相接触,以使得电路层52、金属散热层53可以通过穿孔54与外部导热结构相连接,从而使得fpc5中的热量通过该穿孔54中的导热体扩散至外部导热结构,以进一步提高fpc5的散热效率。优选地,为了使穿孔54可以与外部导热结构相连接,该穿孔54设置于fpc5的边缘位置。

29.进一步地,该金属散热层53为均匀散热结构,其结构可以为网状结构、条状结构、波浪状结构或蜂窝状结构中的任意一种,通过该均匀散热结构,能够更好地提高散热效果。

30.请参阅图4,进一步地,所述fpc5包括本体、与所述本体连接的连接部和与所述连接部连接的金手指,所述连接部的两侧的外表面设有两个相互错开设置的补强板6。传统的fpc5设计中,通常不设有补强板6或将补强板6设于同一位置且补强板6的宽度相同,导致拔出fpc5时,所施加的压力集中在同一条直线上,导致fpc5线路微断。本实用新型提供的fpc5由于两个补强板6分别位于连接部的两侧且相互错开设置,当拔出fpc5时,两侧补强板6给fpc5的压力并不在同一条线段上,弯折时应力也不会集中在同一条直线上,由此避免应力集中,金手指处的线路容易微断的问题,提高产品良率。

31.进一步地,本实用新型中所指的两个相互错开设置的补强板6可以是分别设于两个不同位置;也可以是中心点位置相同,但两个补强板6的宽度不同,其只要使两个补强板6弯折时的应力不集中在同一条直线上即可,其可避免应力集中,金手指处的线路容易微断的问题,提高产品良率。本实施例中,补强板6包括第一补强板和第二补强板,每个补强板6的宽度各不相同,其中心点处于同一水平线上,以使补强板6的边缘处相互错开,而不集中在同一条直线上。

32.进一步地,所述补强板6的材料为fr4、pi或不锈钢,在其他实施例中,如果fpc5的发热量较大,也可以采用散热效果更佳的散热材料,如铝箔补强板6。

33.进一步地,所述补强板6的外表面设有菱形滚花,以使拔出fpc5时可更容易拔出,降低fpc5线路断裂的风险。

34.以上实施例仅表达了本实用新型的实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制,但凡采用等同替换或等效变换的形式所获得的技术方案,均应落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1