显影盒与成像装置的制作方法

1.本技术涉及成像设备技术领域,尤其涉及显影盒与成像装置。

背景技术:

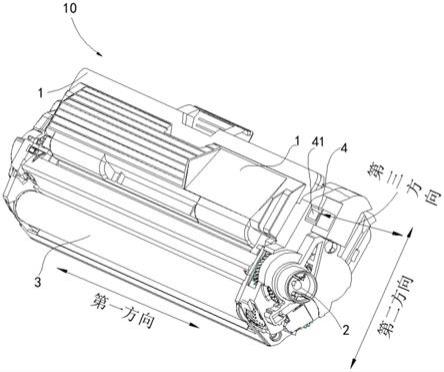

2.现有技术中,成像装置通常内部设置有显影盒10和感光元件盒,显影盒10和感光元件盒组成处理盒,处理盒可拆卸的安装在成像装置,成像装置在感光元件盒的感光鼓上形成静电潜像,显影盒10为成像装置提供成像的显影剂或碳粉,显影剂或碳粉附着在感光鼓上,使得静电潜像可视。

3.图1为现有技术提供的显影盒的结构示意图,如图1所示,显影盒10包括盒体1、驱动齿轮2、显影辊3、支架4和芯片组件41,盒体1包括在第一方向上相对设置的第一侧壁及第二侧壁,在第二侧壁上设置支架4、芯片组件41和驱动齿轮2;盒体1内部用于容纳显影剂、驱动齿轮2用于接收成像装置传递的驱动力、显影盒10用于为成像装置提供成像的显影剂或碳粉、芯片组件41用于储存显影盒10的信息、支架4不可移动的安装在盒体1的第二侧壁并通过卡接或粘接的方式安装芯片组件41。

4.图2为现有技术提供的芯片组件对接成像装置的结构示意图,如图2所示,当显影盒10在工作状态和非工作状态之间移动时,为了保证显影盒10的芯片组件41与成像装置的芯片接触部20稳定接触,支架4上设置有挤压件30,从而当显影盒10安装到成像装置中时,挤压件30接收成像装置的挤压力f,使显影盒10整体向芯片接触部20靠近,从而使显影盒10芯片组件41向芯片接触部20靠近而稳定接触。

5.然而挤压件30接收挤压力f,使显影盒10向芯片接触部20靠近过程中,会影响显影辊3与感光鼓(未显示)之间的压力而影响打印品质。

技术实现要素:

6.本技术提供的显影盒,通过设置可活动的电接触部,当显影盒在工作状态和非工作状态之间移动时,电接触部始终与成像装置的芯片接触部连接,从而保证显影盒与成像装置之间的电连接,使信息传输工作正常进行,保证打印品质。

7.为了实现上述目的,本技术具体采用以下技术方案:

8.本技术提供了一种显影盒,所述显影盒可拆卸的安装于成像装置,所述成像装置包括芯片接触部,所述显影盒包括盒体、驱动齿轮及显影辊;所述盒体的长度方向在第一方向上延伸,所述盒体的宽度方向在第二方向上延伸,所述盒体的高度方向在第三方向上延伸;所述显影盒的侧壁上沿第三方向固定设置有支架,所述支架上设有芯片组件;

9.所述芯片组件包括芯片本体及电接触部,所述芯片本体用于存储所述显影盒的信息;

10.所述电接触部与所述芯片本体电连接,并且所述电接触部可沿第三方向相对所述盒体移动,所述电接触部移动过程中,所述电接触部与所述芯片接触部保持电连接。

11.在可行的实施方式中,所述芯片本体安装于所述支架靠近所述成像装置的所述芯

片接触部的一端;所述电接触部位于所述芯片本体靠近所述成像装置的所述芯片接触部一侧的表面。

12.在可行的实施方式中,所述芯片本体与所述支架之间设置有第一弹性件,所述第一弹性件用于使所述芯片本体沿第三方向相对所述盒体移动。

13.在可行的实施方式中,所述芯片本体安装于所述支架远离所述芯片接触部的一端,所述电接触部安装于所述支架靠近所述芯片接触部的一端;所述芯片组件还包括连接所述芯片本体及所述电接触部的第二弹性件,所述电接触部沿第三方向相对于所述盒体移动时,所述第二弹性件发生弹性形变。

14.在可行的实施方式中,所述支架设有安装槽,所述安装槽包括第一开口和第二开口;所述电接触部为导电片,所述导电片包括抵接部及自所述抵接部两端弯折延伸形成的第一延伸端及第二延伸端,所述抵接部与所述芯片接触部相抵接,所述第一延伸端卡设于所述第一开口内,所述第二延伸端卡设于所述第二开口。

15.在可行的实施方式中,所述第一弹性件及所述第二弹性件包括弹簧、海绵、扭簧、钢片、橡胶中的至少一种。

16.在可行的实施方式中,所述芯片本体安装于所述支架远离所述成像装置的所述芯片接触部的一端;所述电接触部安装于所述支架,所述电接触部包括第一接触部及第二接触部,沿第三方向所述第一接触部与成像装置的所述芯片接触部抵接,所述第二接触部与所述芯片本体抵接。

17.在可行的实施方式中,所述支架设有安装槽,所述安装槽包括第一开口和第二开口,所述电接触部为包括第一活动端和第一连接端的弹性导电片,沿第二方向所述第一活动端可活动的安装于所述第一开口,所述第一连接端卡设于所述第二开口。

18.在可行的实施方式中,所述电接触部为导电金属。

19.第二方面,本技术提供一种成像装置,所述成像装置包括上述显影盒。

20.相比于现有技术,本技术的技术方案至少具有以下有益效果:

21.本技术提供的显影盒,通过设置可相对显影盒活动的电接触部,在显影盒安装与拆卸过程中,电接触部始终与成像装置的芯片接触部连接,从而保证显影盒与成像装置之间的电连接,使芯片的信息传输工作正常进行,保证打印品质。

附图说明

22.图1为现有技术提供的显影盒的结构示意图;

23.图2为现有技术提供的芯片组件对接成像装置的结构示意图;

24.图3为本技术实施例提供的显影盒的结构示意图;

25.图4为本技术实施例1提供的芯片本体与芯片接触部电连接时的结构示意图;

26.图5为本技术实施例2提供的芯片本体与芯片接触部电连接时的结构示意图;

27.图6为本技术实施例3提供的芯片本体与芯片接触部电连接时的结构示意图。

28.附图标识:

29.10-显影盒;

30.1-盒体;

31.2-驱动齿轮;

32.3-显影辊;

33.4-支架;

34.41-芯片组件;

35.411-芯片本体;

36.412-电接触部;412a-抵接部;412b-第一延伸端;412c-第二延伸端;412d-第一接触部;412e-第二接触部;412f-第一活动端;412g-第一连接端;

37.42-安装槽;

38.421-第一开口;422-第二开口;

39.5-第一弹性件;

40.6-第二弹性件;

41.20-芯片接触部;

42.30-挤压件。

具体实施方式

43.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

44.在本技术的描述中,除非另有明确的规定和限定,术语“第一”、“第二”仅用于描述的目的,而不能理解为指示或暗示相对重要性;除非另有规定或说明,术语“多个”是指两个或两个以上;术语“连接”、“固定”等均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接,或电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

45.本说明书的描述中,需要理解的是,本技术实施例所描述的“上”、“下”等方位词是以附图所示的角度来进行描述的,不应理解为对本技术实施例的限定。此外,在上下文中,还需要理解的是,当提到一个元件连接在另一个元件“上”或者“下”时,其不仅能够直接连接在另一个元件“上”或者“下”,也可以通过中间元件间接连接在另一个元件“上”或者“下”。

46.实施例1:

47.本技术提供一种显影盒10,显影盒10可拆卸的安装于成像装置,成像装置包括芯片接触部20,显影盒10包括盒体1、驱动齿轮2及显影辊3;盒体1的长度方向在第一方向上延伸,盒体1的宽度方向在第二方向上延伸,盒体1的高度方向在第三方向上延伸;显影盒10的侧壁上沿第三方向固定设置有支架4,支架4上设有芯片组件41;

48.芯片组件41包括芯片本体411及电接触部412,芯片本体411用于存储显影盒10的信息;

49.电接触部412与芯片本体411连接,并且电接触部412可沿第三方向相对于盒体1移动,电接触部412移动过程中,电接触部412与芯片接触部20保持电连接。

50.在上述方案中,通过设置可相对显影盒10活动的电接触部412,在显影盒10安装与拆卸过程中,电接触部412始终与成像装置的芯片接触部20连接,从而保证显影盒10与成像

装置之间的电连接,使芯片本体411的信息传输工作正常进行,保证打印品质。

51.在具体实施例中,显影盒10还具有电极和计数机构,芯片组件41位于显影盒在长度方向上的一侧,电极和计数机构位于显影盒在长度方向上的另一侧,电极用于将成像装置的电压施加到显影辊3,计数机构用于被成像装置检测,而使成像装置识别显影盒10。

52.在实际应用过程中,成像装置产生驱动力,显影盒10的电极始终与成像装置内的成像电极接触,电路接通,可提供给显影辊3一定的电压,驱动齿轮2接收成像装置的驱动力,将驱动力通过多个驱动部件传递给其他工作部件和计数机构,计数机构开始被成像装置上的检测机构检测,从而成像装置读取显影盒10的信息。

53.图3为本技术实施例提供的显影盒的结构示意图,如图3所示,显影盒10包括盒体1、驱动齿轮2及显影辊3,显影盒10的侧壁上沿第三方向固定设置有支架4,支架4不会相对显影盒10的侧壁移动。

54.具体的,盒体1用于构成显影盒10的主体框架,支撑显影盒10的内部结构,盒体1内部容纳显影剂作为打印原料。其中,盒体1的材质可以为塑料盒体1等,可根据实际需要具体选择。

55.在盒体1的侧壁上设置的驱动齿轮2用于接收图像形成装置的驱动力,再将驱动力通过齿轮传递装置传递给显影盒10中的其他工作部件,例如带动显影辊3旋转等。

56.旋转的显影辊3表面带有电荷,在使用过程中可将显影剂吸附在显影辊3上,最后再将显影剂,如碳粉颗粒传送到盒体1外附着在感光元件盒上。其中,显影辊3材质可以为特殊橡胶材质,包括聚氨酯橡胶、氯醇橡胶、三元乙丙橡胶、丁腈橡胶等,可根据实际需要具体选择,在此不做限制。

57.显影盒10使用过程中,为了不影响显影辊3和成像装置中的感光元件盒之间的压力,保证显影盒10与成像装置的稳定连接,盒体1的支架4上设有芯片组件41,芯片组件41包括芯片本体411,芯片本体411用于存储显影盒10的信息,与芯片本体411连接并且可相对显影盒10沿第三方向活动的电接触部412;显影盒10在工作状态(显影辊3与感光鼓接触)和非工作状态(显影辊3与感光鼓分离)之间移动时,电接触部412始终与芯片接触部20保持连接。通过设置可活动的电接触部412,当显影盒10在工作状态和非工作状态之间移动时,电接触部412始终与成像装置的芯片接触部20连接,从而保证显影盒10与成像装置之间的电连接,使显影盒10的芯片本体411的信息传输工作正常进行,保证打印品质。

58.作为本技术可选的技术方案,图4为本技术实施例1提供的芯片本体与芯片接触部电连接时的结构示意图,如图4所示,在第三方向上,芯片本体411安装于支架4靠近成像装置的芯片接触部20的一端;电接触部412位于芯片本体411靠近成像装置的芯片接触部20一侧的表面,电接触部412为可导电的平面。

59.芯片本体411与支架4之间设置有第一弹性件5,第一弹性件5用于使芯片本体411在第三方向上相对于盒体1移动,保证电接触部412始终与芯片接触部20抵接。具体的,在显影盒10从非工作状态移动到工作状态时,芯片上表面的电接触部412与成像装置的芯片接触部20抵接,第一弹性件5收缩;当显影盒10从工作状态移动到非工作状态时,显影盒10远离成像装置,此时第一弹性件5从收缩状态回复到初始状态,在第三方向上,第一弹性件5的收缩状态的长度小于初始状态的长度,第一弹性件5推动电接触部412在第三方向上向靠近成像装置的芯片接触部20的方向运动,使得电接触部412与成像装置的芯片接触部20保持

稳定的连接。通过第一弹性件5的弹性力使电接触部412与成像装置的芯片接触部20始终接触,在工作状态和非工作状态,显影盒10不会因芯片组件41的影响而相对成像装置发生相对移动,在工作状态时,显影盒10的显影辊3与感光元件盒的感光鼓之间的压力不会发生改变,保证打印质量。

60.在本技术中,第一弹性件5为可以为海绵形成,也可以是压簧、扭簧、钢片、橡胶等弹性材料形成,或使用其他材质的第一弹性件5,可根据实际需要具体选择,在此不做限定。

61.需要说明的是,本实施例中芯片本体411可以直接粘贴在第一弹性件5上,然后第一弹性件5再直接粘贴到支架4,从而将芯片本体411安装到支架4;也可以是芯片本体411活动的卡接到支架4,第一弹性件5在第三方向上的两端分别与支架4和芯片本体411抵接。

62.在实际应用过程中,当显影盒10从非工作状态移动到工作状态时,即显影盒10安装到成像装置,芯片本体411的电接触部412与成像装置的芯片接触部20抵接,第一弹性件5收缩,电接触部412与成像装置的芯片接触部20保持稳定的电连接,位于侧壁的电极与成像装置的成像电极接触,启动成像装置,产生驱动力,从而位于侧壁的驱动齿轮2接收成像装置的驱动力,侧壁的计数机构被成像装置上的检测机构检测信息是否匹配,信息正确,成像装置可正常工作。驱动力同步带动显影辊3旋转,此时显影剂,如碳粉会被吸附在显影辊3上,出粉刀(图中未示出)将多余显影剂刮走,在显影辊3上形成薄薄的一层显影剂,随着显影辊3的转动,带有电荷的显影剂会均匀的被吸附在成像装置的感光鼓上,形成图像。

63.当显影盒10从工作状态移动至非工作状态时,即显影辊3与感光鼓在分离时,显影盒10远离感光鼓,此时第一弹性件5从收缩状态回复到初始状态,回复过程中第一弹性件5推动电接触部412,使得电接触部412与成像装置的芯片接触部20继续保持稳定的连接,使显影盒10上芯片本体411的信息传输工作正常进行,保证打印品质。

64.实施例2:

65.本技术提供一种显影盒10,显影盒10可拆卸的安装于成像装置,成像装置包括芯片接触部20,显影盒10包括盒体1、驱动齿轮2及显影辊3;盒体1的长度方向在第一方向上延伸,盒体1的宽度方向在第二方向上延伸,盒体1的高度方向在第三方向上延伸;显影盒10的侧壁上沿第三方向固定设置有支架4,支架4上设有芯片组件41;

66.芯片组件41包括芯片本体411及电接触部412,芯片本体411用于存储显影盒10的信息;

67.电接触部412与芯片本体411连接,并且电接触部412可沿第三方向相对于盒体1移动,电接触部412移动过程中,电接触部412与芯片接触部20保持连接。

68.在上述方案中,通过设置可相对显影盒10活动的电接触部412,在显影盒10安装与拆卸过程中,电接触部412始终与成像装置的芯片接触部20连接,从而保证显影盒10与成像装置之间的电连接,使芯片的信息传输工作正常进行,保证打印品质。

69.在具体实施例中,显影盒10还具有电极和计数机构,芯片组件41位于显影盒在长度方向上的一侧,电极和计数机构位于显影盒在长度方向上的另一侧,电极用于将成像装置的电压施加到显影辊3,计数机构用于被成像装置检测,而使成像装置识别显影盒10。

70.在实际应用过程中,成像装置产生驱动力,显影盒10的电极始终与成像装置内的成像电极接触,电路接通,可提供给显影辊3一定的电压,驱动齿轮2接收成像装置的驱动力,将驱动力通过多个驱动部件传递给其他工作部件和计数机构,计数机构开始被成像装

置上的检测机构检测,从而成像装置读取显影盒10的信息。

71.继续参照图3,显影盒10包括盒体1、驱动齿轮2及显影辊3,显影盒10的侧壁上沿第三方向固定设置有支架4,支架4不会相对显影盒10的侧壁移动。

72.具体的,盒体1用于构成显影盒10的主体框架,支撑显影盒10的内部结构,盒体1内部容纳显影剂作为打印原料。其中,盒体1的材质可以为塑料盒体1等,可根据实际需要具体选择。

73.在盒体1的侧壁上设置的驱动齿轮2用于接收图像形成装置的驱动力,再将驱动力通过齿轮传递装置传递给显影盒10中的其他工作部件,例如带动显影辊3旋转等。

74.旋转的显影辊3表面带有电荷,在使用过程中可将显影剂吸附在显影辊3上,最后再将显影剂,如碳粉颗粒传送到盒体1外附着在感光元件盒上。其中,显影辊3材质可以为特殊橡胶材质,包括聚氨酯橡胶、氯醇橡胶、三元乙丙橡胶、丁腈橡胶等,可根据实际需要具体选择,在此不做限制。

75.显影盒10使用过程中,为了不影响显影辊3和成像装置中的感光元件盒之间的压力,保证显影盒10与成像装置的稳定连接,盒体1的支架4上设有芯片组件41,芯片组件41包括芯片本体411,芯片本体411用于存储显影盒10的信息,与芯片本体411连接并且可相对显影盒10沿第三方向活动的电接触部412;显影盒10在工作状态和非工作状态之间移动时,电接触部412始终与芯片接触部20保持连接。通过设置可活动的电接触部412,当显影盒10在工作状态和非工作状态之间移动时,电接触部412始终与成像装置的芯片接触部20连接,从而保证显影盒10与成像装置之间的电连接,使显影盒10的芯片的信息传输工作正常进行,保证打印品质。

76.作为本技术可选的技术方案,图5为本技术实施例2提供的芯片本体与芯片接触部电连接时的结构示意图,如图5所示,在第三方向上,芯片本体411安装于支架4远离芯片接触部20的一端,电接触部412安装于支架4靠近芯片接触部20的一端;芯片组件41还包括连接芯片本体411及电接触部412的第二弹性件6,电接触部412沿第三方向相对于盒体1移动时,第二弹性件6发生弹性形变。

77.为了便于电接触部412的安装,支架4设有安装槽42,沿第二方向,安装槽42包括第一开口421和第二开口422;电接触部412为导电片,导电片包括抵接部412a及自抵接部412a两端弯折延伸形成的第一延伸端412b及第二延伸端412c,第一延伸端412b及第二延伸端412c在第二方先上相对设置,抵接部412a与芯片接触部20相抵接,第一延伸端412b卡设于第一开口421内,第二延伸端412c卡设于第二开口422。

78.需要说明的是,导电片的厚度小于第一开口421及第二开口422的宽度,使得导电片在第三方向上可在第一开口421及第二开口422中活动。

79.芯片本体411与电接触部412之间用于连接的第二弹性件6,第二弹性件6可使电接触部412在第三方向上相对于盒体1移动。具体的,在显影盒10从非工作状态移动到工作状态时,电接触部412与成像装置的芯片接触部20始终抵接,第二弹性件6为收缩状态,此时第一延伸端412b与第二延伸端412c在第一开口421及第二开口422中移动至靠近芯片本体411的一侧;当显影盒10从工作状态移动到非工作状态时,显影盒10远离感光鼓,此时第二弹性件6从收缩状态回复到初始状态,在第三方向上,第二弹性件6的收缩状态的长度小于初始状态的长度,第二弹性件6推动电接触部412在第三方向上向靠近成像装置的芯片接触部20

的方向运动,使得电接触部412与成像装置的芯片接触部20保持稳定的连接。通过第二弹性件6的弹性力使电接触部412与成像装置的芯片接触部20始终接触,在工作状态和非工作状态,显影盒10不会因芯片组件41的影响而相对成像装置发生相对移动,在工作状态时,显影盒10的显影辊3与感光元件盒的感光鼓之间的压力不会发生改变,保证打印质量。

80.在本技术中,第二弹性件6采用弹性导电材料制成,电连接抵接部412a和芯片本体411。第二弹性件6为可以为导电弹簧形成,也可以是压簧、扭簧、钢片、橡胶等弹性导电材料形成,也可以是使用其他材质的第二弹性件6,可根据实际需要具体选择,在此不做限定。

81.在实际应用过程中,当显影盒10从非工作状态移动到工作状态时,即显影盒10安装到成像装置,电接触部412与成像装置的芯片接触部20抵接,第二弹性件6收缩,电接触部412在第一开口421及第二开口422中活动,移动至靠近芯片本体411的一侧,电接触部412与成像装置的芯片接触部20保持稳定的电连接,位于侧壁的电极与成像装置的成像电极接触,启动成像装置,产生驱动力,从而位于侧壁的驱动齿轮2接收成像装置的驱动力,侧壁的计数机构被成像装置上的检测机构检测信息是否匹配,信息正确,成像装置可正常工作。驱动力同步带动显影辊3旋转,此时显影剂,如碳粉会被吸附在显影辊3上,出粉刀(图中未示出)将多余显影剂刮走,在显影辊3上形成薄薄的一层显影剂,随着显影辊3的转动,带有电荷的显影剂会均匀的被吸附在成像装置的感光鼓上,形成图像。

82.当显影盒10从工作状态移动至非工作状态时,即显影辊3与感光鼓在分离时,显影盒10远离感光鼓,此时第二弹性件6从收缩状态回复到初始状态,回复过程中第二弹性件6推动电接触部412,使得电接触部412与成像装置的芯片接触部20继续保持稳定的连接,使显影盒10上芯片本体411的信息传输工作正常进行,保证打印品质。

83.实施例3:

84.本技术提供一种显影盒10,显影盒10可拆卸的安装于成像装置,成像装置包括芯片接触部20,显影盒10包括盒体1、驱动齿轮2及显影辊3;盒体1的长度方向在第一方向上延伸,盒体1的宽度方向在第二方向上延伸,盒体1的高度方向在第三方向上延伸;显影盒10的侧壁上沿第三方向固定设置有支架4,支架4上设有芯片组件41;

85.芯片组件41包括芯片本体411及电接触部412,芯片本体411用于存储显影盒10的信息;

86.电接触部412与芯片本体411连接,并且电接触部412可沿第三方向相对于盒体1移动,电接触部412移动过程中,电接触部412与芯片接触部20保持连接。

87.在上述方案中,通过设置可相对显影盒10活动的电接触部412,在显影盒10安装与拆卸过程中,电接触部412始终与成像装置的芯片接触部20连接,从而保证显影盒10与成像装置之间的电连接,使芯片本体411的信息传输工作正常进行,保证打印品质。

88.在具体实施例中,显影盒10还具有电极和计数机构,芯片组件41位于显影盒在长度方向上的一侧,电极和计数机构位于显影盒在长度方向上的另一侧,电极用于将成像装置的电压施加到显影辊3,计数机构用于被成像装置检测,而使成像装置识别显影盒10。

89.在实际应用过程中,成像装置产生驱动力,显影盒10的电极始终与成像装置内的成像电极接触,电路接通,可提供给显影辊3一定的电压,驱动齿轮2接收成像装置的驱动力,将驱动力通过多个驱动部件传递给其他工作部件和计数机构,计数机构开始被成像装置上的检测机构检测,从而成像装置读取显影盒10的信息。

90.继续参照图3,显影盒10包括盒体1、驱动齿轮2及显影辊3,显影盒10的侧壁上沿第三方向固定设置有支架4,支架4不会相对显影盒10的侧壁移动。

91.具体的,盒体1用于构成显影盒10的主体框架,支撑显影盒10的内部结构,盒体1内部容纳显影剂作为打印原料。其中,盒体1的材质可以为塑料盒体1等,可根据实际需要具体选择。

92.在盒体1的侧壁上设置的驱动齿轮2用于接收图像形成装置的驱动力,再将驱动力通过齿轮传递装置传递给显影盒10中的其他工作部件,例如带动显影辊3旋转等。

93.旋转的显影辊3表面带有电荷,在使用过程中可将显影剂吸附在显影辊3上,最后再将显影剂,如碳粉颗粒传送到盒体1外附着在感光元件盒上。其中,显影辊3材质可以为特殊橡胶材质,包括聚氨酯橡胶、氯醇橡胶、三元乙丙橡胶、丁腈橡胶等,可根据实际需要具体选择,在此不做限制。

94.显影盒10使用过程中,为了不影响显影辊3和成像装置中的感光元件盒之间的压力,保证显影盒10与成像装置的稳定连接,盒体1的支架4上设有芯片组件41,芯片组件41包括芯片本体411,芯片用于存储显影盒10的信息,与芯片本体411连接并且可相对显影盒10沿第三方向活动的电接触部412;显影盒10在工作状态和非工作状态之间移动时,电接触部412始终与芯片接触部20保持连接。通过设置可活动的电接触部412,当显影盒10在工作状态和非工作状态之间移动时,电接触部412始终与成像装置的芯片接触部20连接,从而保证显影盒10与成像装置之间的电连接,使显影盒10的芯片的信息传输工作正常进行,保证打印品质。

95.作为本技术可选的技术方案,图6为本技术实施例3提供的芯片本体与芯片接触部20电连接时的结构示意图,如图6所示,芯片本体411安装于支架4远离成像装置的芯片接触部20的一端;电接触部412安装于支架4,电接触部412包括第一接触部412d及第二接触部412e,第一接触部412d和第二接触部412e在第三方向上相对设置,沿第三方向第二接触部412e与芯片本体411抵接,第一接触部412d与成像装置的芯片接触部20抵接。具体的,电接触部412为开口相对的u型和v型的组合结构,即第一接触部412d为u型结构,第二接触部412e为v型结构,第一接触部412d与第二接触部412e开口相对。

96.为了便于电接触部412的安装,支架4设有安装槽42,安装槽42包括第一开口421和第二开口422,电接触部412为包括第一活动端412f和第一连接端412g的弹性导电片,第一活动端412f和第一连接端412g在第二方向上相对设置,开口相对的u型和v型的组合结构连接处为第一连接端412g,第一连接端412g为具有u型弯折的矩形片,第一活动端412f为u型结构的延伸端,不与v型结构相连,第一活动端412f沿第三方向可活动的安装于第一开口421,第一连接端412g卡设于第二开口422。

97.需要说明的是,第一活动端412f的厚度小于第一开口421的宽度,使得第一活动端412f可在第一开口421中活动。

98.芯片本体411与电接触部412抵接,在本实施例中,电接触部412为可发生弹性形变的结构,弹性形变可使电接触部412在第三方向上相对于盒体1移动。具体的,在显影盒10从非工作状态移动到工作状态时,电接触部412与成像装置的芯片接触部20抵接,电接触部412发生弹性形变收缩;当显影盒10从工作状态移动到非工作状态时,显影盒10远离感光鼓,此时电接触部412从收缩状态回复到初始状态,仍与成像装置的芯片接触部20保持稳定

的连接,在第三方向上,第二弹性件6的收缩状态的长度小于初始状态的长度,此时,显影盒10不会相对感光鼓发生相对移动,显影盒10的显影辊3与感光元件盒的感光鼓之间的压力不会发生改变,保证打印质量。

99.在本技术中,电接触部412为可以为导电金属件形成,也可以是使用其他材质的电接触部412,可根据实际需要具体选择,在此不做限定。

100.在实际应用过程中,当显影盒10从非工作状态移动到工作状态时,即显影盒10安装到成像装置,电接触部412与成像装置的芯片接触部20抵接,电接触部412发生弹性形变收缩,电接触部412与成像装置的芯片接触部20保持稳定的电连接,位于侧壁的电极与成像装置的成像电极接触,启动成像装置,产生驱动力,从而位于侧壁的驱动齿轮2接收成像装置的驱动力,侧壁的计数机构被成像装置上的检测机构检测信息是否匹配,信息正确,成像装置可正常工作。驱动力同步带动显影辊3旋转,此时显影剂,如碳粉会被吸附在显影辊3上,出粉刀(图中未示出)将多余显影剂刮走,在显影辊3上形成薄薄的一层显影剂,随着显影辊3的转动,带有电荷的显影剂会均匀的被吸附在成像装置的感光鼓上,形成图像。

101.当显影盒10从工作状态移动至非工作状态时,即显影辊3与感光鼓在分离时,显影盒10远离感光鼓,此时电接触部412从收缩状态回复到初始状态,仍与成像装置的芯片接触部20保持稳定的连接,使显影盒10上芯片本体411的信息传输工作正常进行,保证打印品质。

102.最后应说明的是,以上各实施例仅用以说明本技术的技术方案,而非对其限制。尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换。而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1