用于检查用于微光刻的光学系统的组件中的焊缝的方法和装置与流程

本发明涉及用于检查用于微光刻的光学系统的组件中的焊缝的方法和装置。此外,本发明还涉及使用根据本发明的方法生产的用于微光刻的光学系统的组件。

背景技术:

1、微光刻用于生产微结构部件,例如集成电路或液晶显示器(lcd)。微光刻工艺在所谓的投射曝光设备中进行,该投射曝光设备具有照明装置和投射镜头。在这种情况下,通过照明装置照明的掩模(=掩模母版)的像通过投射镜头投射到衬底(例如硅晶片)上,该衬底涂覆有光敏层(光致抗蚀剂)并布置在投射镜头的像平面中,以便将掩模结构转印到衬底的光敏涂层上。

2、在被设计用于euv范围的投射曝光设备中,即:在小于15nm(例如大约13.5nm或大约7nm)的波长下,由于缺乏可用的合适的透光折射材料,反射镜被用作成像过程中的光学部件。实践中出现的一个问题在于,尤其是由于吸收了euv光源发射的辐射,euv反射镜变热并经历相关的热膨胀或变形,这又会导致光学系统的成像特性受损。用于避免由输入euv反射镜的热量引起的表面变形以及与之相关的光学像差的方法包括主动直接冷却等等。

3、在这种情况下,例如,热量可以经由冷却通道消散,冷却流体(例如冷却水)能够流过该冷却通道。这种冷却通道特别地可以直接结合在承载框架中或者结合在形成所述承载框架的部件(例如,实施为面板)中,并且可以在每种情况下通过焊接的盖子而与外部密封。

4、实践中出现的一个问题在于光学系统的使用寿命过程中的基本风险,即,如果相应冷却通道和形成承载框架的相关部件的外表面之间的有效剩余残留壁厚低于临界值,则在所述冷却通道或密封所述冷却通道的焊缝的区域中会出现腐蚀导致的泄漏。特别地,焊缝内不可避免的缺陷(特别是孔隙或空隙形式的缺陷)会减少该有效剩余残留壁厚。然而,在形成承载框架的该部件或面板的设计中,对壁厚的结构性增加施加了限制,这特别归因于随着壁厚增加而降低的散热效率,并且还归因于现有的安装空间限制。

5、在形成承载框架的该部件或面板的设计中,避免所述冷却通道或密封所述冷却通道的焊缝的区域中的泄漏而不显著增加壁厚的现有必要性在实践中产生了对焊缝缺陷(特别是孔隙)的存在以及由此产生的残留壁厚的可靠检查的需求,该检查既涉及任何可能的返工或修理,又旨在优化相应的焊接参数。这种检查可以特别地借助于ct测量来进行,在此获得的数据需要针对缺陷(特别是孔隙)的存在和由此产生的残留壁厚进行评估。

6、实践中,在此出现的另一个问题是,对在焊缝上进行的关于缺陷(特别是孔隙)的存在的ct测量的结果以及由此产生的残留壁厚的视觉评估非常容易受到主观误差的影响,因为检查随各个人员的经验而不同(即使只有一个人独自进行检查也不能实现百分之百的再现性)。此外,对从ct测量中获得的测量数据的视觉评估导致在生产过程中执行检查的人员的高工作量,以及在时间和成本方面的相应高支出。

7、上述问题由于以下事实而恶化:为了增加分辨能力而增加像侧数值孔径(na)的方法伴随着镜面的扩大(其中可以获得1m或更大数量级的直径)。在焊缝或待检查体积的最终大尺寸的情况下,从某种程度上高噪声和低对比度的ct记录中识别相对小的缺陷或孔隙(平均直径的典型值从大约0.1mm开始)是一项艰巨的挑战。

技术实现思路

1、本发明的一个目的在于提供用于检查用于微光刻的光学系统的组件中的焊缝的方法和装置,即使在焊缝具有相对大的尺寸或光学系统具有高数值孔径的情况下,该方法和装置也能够实现快速、可靠和客观的表征。

2、该目的是通过根据可替代的独立专利权利要求的特征的方法和装置来实现的。

3、一种用于检查用于微光刻的光学系统的组件中的焊缝的方法,包括以下步骤:

4、对焊缝执行至少一次ct测量;以及

5、基于模型,借助于在所述ct测量期间获得的测量数据,自动评估焊缝;

6、使用人工智能方法生成该模型,在学习阶段借助于大量训练数据来训练该模型,训练数据在每种情况下包括来自先前执行的ct测量的测量数据和分配给所述测量数据的评估。

7、本发明尤其基于以模型辅助的方式并使用人工智能方法来执行焊缝的自动评估的概念。特别地,本发明包括以下概念:通过使用来自先前执行的ct测量的测量数据和分配给所述测量数据的评估作为训练数据,在ct测量期间获得的测量数据的帮助下,预先训练作为焊缝自动评估基础的模型。在这种情况下,本发明尤其还利用了以下情况:用于训练模型的合适的训练数据通常可从过去执行的评估中获得,通常数量非常大(例如数千个)。

8、其结果是,在本发明的情况下,传统上由有经验的人员借助于视觉鉴定来进行的评估被自动化所代替,其中避免了引言中描述的例如关于易受主观错误影响的问题。

9、根据一个实施例,自动评估焊缝包括:提供三维数据集,其中根据与缺陷、尤其是孔隙的关联对焊缝的体积区域进行分类。

10、根据一个实施例,自动评估焊缝还包括:基于所述三维数据集来计算焊缝中存在的缺陷的相应平均直径。

11、根据一个实施例,自动评估焊缝还包括:基于所述三维数据集来计算焊缝中存在的缺陷的相应残留壁厚。

12、根据一个实施例,基于所计算的残留壁厚,对焊缝进行关于腐蚀导致的泄漏的发生风险的评估。

13、根据本发明的方法的一个目的在于,对于待评估的焊缝的体积的每个体素,将其唯一地分配给多个互斥类别中的一个。为此,人工智能方法可以使用机器学习,特别是深度学习,更特别地是卷积神经网络(cnn)。

14、与自动体积分割的其他方法相比,例如以体素方式提取携带信息的特征(例如sift或hog),随后对这些特征进行变换(例如pca或fisher编码),并且随后使用传统的机器学习模型以体素方式进行分类(例如支持向量机、随机森林、最近邻分类器等),使用cnn的优点在于,在可以应用实际的分类器之前,不需要首先非常复杂地实现特征提取和随后的变换步骤,并且不需要使用假设来证明其合理性。相反,cnn允许通过优化单个公共优化标准(例如,分类精度)来同时学习携带信息的特征、变换和分类。这尤其对于本技术的上下文构成了实质性的优点,因为由于数据的低信噪比,通常不可能直接进行用于缺陷分割的具鲁棒性的特征提取。

15、一种具体的实现可以包括卷积神经网络(cnn),可选地在其他数据集上进行预训练,借助于梯度下降的变体(例如adam)进行优化。在这种实现中,cnn可以被设计为针对体积的每个体素输出单个值(例如,体素与缺陷的关联概率)。替代地,cnn可以被设计为针对体积的每个体素输出两个(“二进制”)或更多个(“多类别”)值,这些值允许推导出这样的类别关联:其中各类别是互斥的(例如,体素与互斥类别“缺陷”和“无缺陷”的关联概率)。替代地,cnn也可以被设计为输出两个或更多个值,这允许推断出这样的类别关联:其中各类别也可以彼此独立地出现(“多标签”,例如相互独立出现的缺陷类型“孔隙”和“材料”的概率)。这种设计将例如相应地使得平方误差、柔性最大值传输函数(softmax)交叉熵或s型函数(sigmoid)交叉熵最小化,以作为学习步骤中的优化标准。

16、合适的cnn结构由编码模块和可选的解码模块构成。编码模块从输入体积创建具有较低分辨率的特征体积。特征的具体形式在这里由编码模块的自由参数决定。编码模块通常由多个阶段构成。每个阶段由多层卷积、非线性激活函数(例如双曲正切或分段线性函数“relu”)和归一化(例如“批量归一化”)构成。每一层的输出又是一个或多个后续层的输入。解码模块基于特征体积、来自编码阶段的中间结果以及可选的输入体积来创建预测体积。这种cnn的一个已知例子是u-net。

17、对于具鲁棒性的训练,在学习步骤中,例如通过在x轴和y轴上镜像(“数据翻转”)、随机选择的图像片段的裁剪(“数据裁剪”)或图像对比度的随机变化,数据被反复轻微改变(“增加”)。此外,在学习步骤中,可以使用适当的正则化方法来防止完全靠生搬硬套来学习数据(例如“信息漏失”)。

18、根据一个实施例,人工智能方法包括监督学习。然而,本发明不限于此。在这点上,在进一步的实施例中,人工智能方法还可以包括半监督学习或无监督学习。

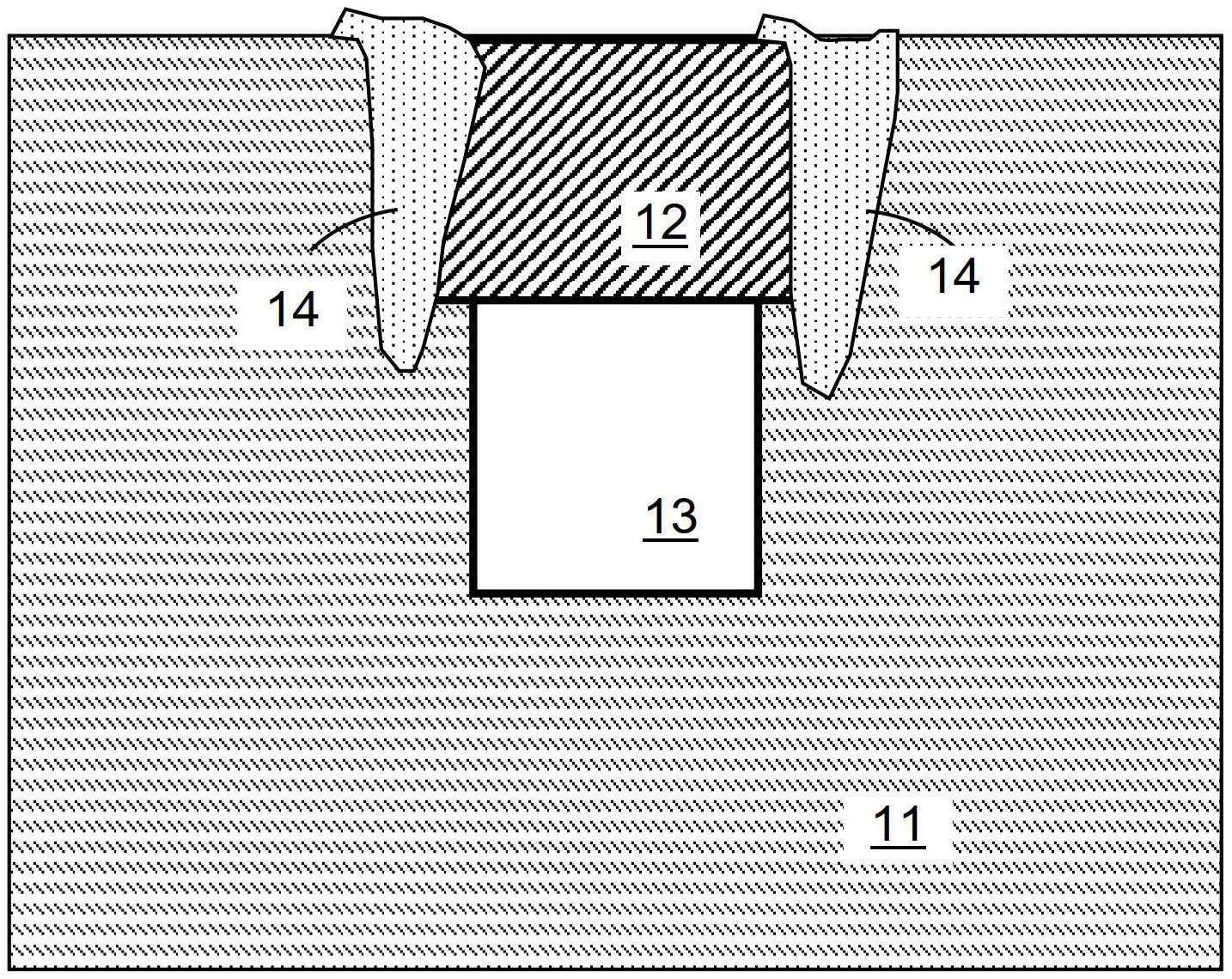

19、根据一个实施例,该组件包括至少一个冷却通道,冷却流体能够流过该冷却通道。

20、根据一个实施例,所述冷却通道由通过焊缝焊接的盖子封闭。

21、根据一个实施例,光学系统是微光刻投射曝光设备。

22、根据一个实施例,光学系统被设计用于小于30nm、特别是小于15nm的工作波长。然而,本发明不限于此,在进一步的应用中,光学系统也能够被设计用于不同的工作波长。

23、本发明还涉及一种使用根据本发明的方法生产的用于微光刻的光学系统的组件。

24、本发明还涉及一种用于检查用于微光刻的光学系统的组件中的焊缝的装置,该装置被配置为执行具有上述特征的方法。

25、根据说明书和从属权利要求,本发明的其他实施例是显而易见的。

26、下面将基于附图中示出的示例性实施例更详细地解释本发明。

- 还没有人留言评论。精彩留言会获得点赞!